Merací systém je nainštalovaný na linke určenej na výrobu vnútornej gumy, ktorá sa nachádza z vnútornej strany po celom profile pneumatiky. V bezdušových pneumatikách je vyrobená zo zmesi, ktorá má špeciálnu vlastnosť, že neprepúšťa vzduch a v spojení s ráfikom udržuje potrebný tlak v pneumatike. Hrúbka vnútornej gumy je veľmi malá, pričom ako materiál na jej výrobu sa používa takmer čistý kaučuk, ktorý má vysokú kvalitu a preto je nevyhnutné pri výrobe vnútornej gumy zabezpečiť jeho optimálne využitie.

„Nepresnosti hrúbky vnútornej gumy pri výrobe už v rozsahu desatín milimetra majú vplyv na kvalitu pneumatiky. To je dôvod, prečo výrobcovia pneumatík veľmi dôsledne sledujú a kontrolujú hrúbku vnútornej gumy, aby údaje z výroby korešpondovali s tými, ktoré boli stanovené interným vývojom a následnými skúškami a testami,“ vysvetľuje Pavol Purgát, konateľ spoločnosti CONTI engineering, s.r.o. Preto je aj účelom pracoviska pre meranie hrúbky vnútornej gumy dosahovanie vyššej kvality výroby ako aj optimalizácia spotreby vstupnej kaučukovej zmesi.

Popis technológie

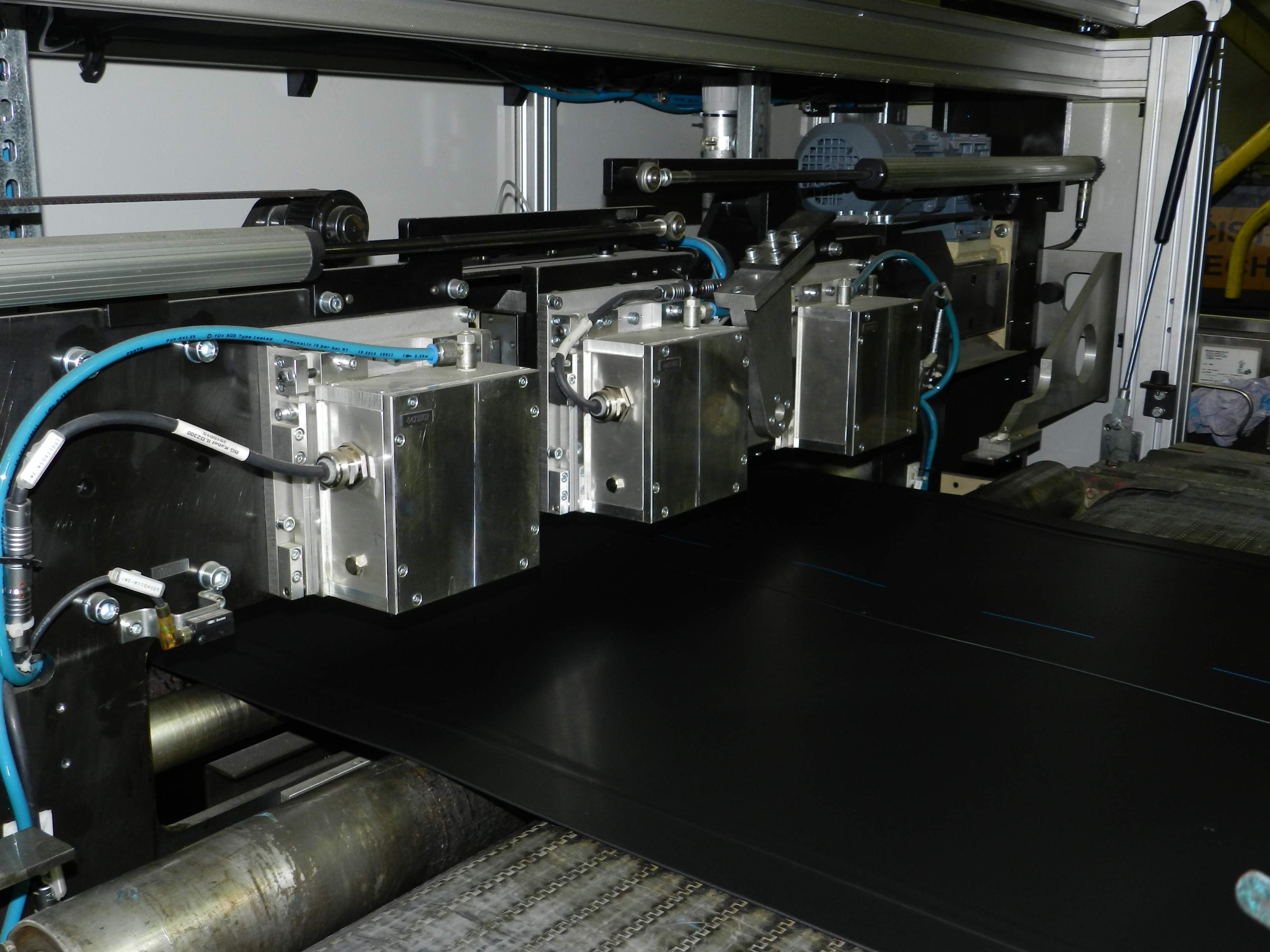

Studená zmes kaučuku prichádza do extrúdera, odkiaľ sa vytlačí a ďalej prechádza do tzv. kalandra. Tento gumu stláča na presne stanovenú hrúbku. V extrúderi sa nachádza vytlačovacia hlava, ktorá vedie zmes do pásika a ten sa následne zvalcuje kalandrom. Valce sú vybrúsené nie do roviny, ale do profilu, aký sa požaduje aj pre vnútornú gumu. Ten nie je rovnomerný po celej šírke gumy. Z kalandra vystupuje pás vnútornej gumy s požadovaným profilom. Za dvojvalcom, ktorý vytvorí profil gumy sa nachádza odťahový valec a za ním už nasleduje odťahový dopravník. Na jeho konci sa nachádza meradlo, ktoré meria hrúbku vytlačeného profilu.

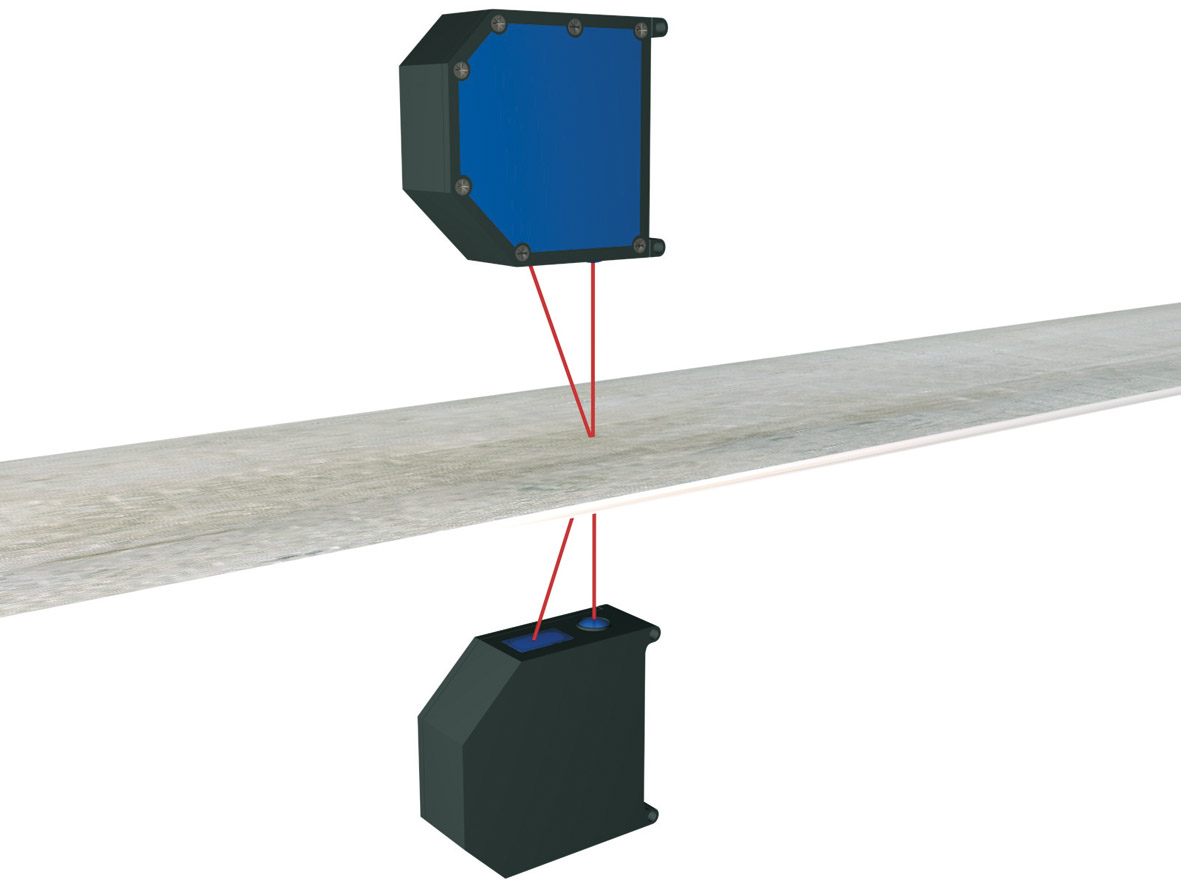

Sú dve možnosti, ako je možné merať hrúbku gumy. Buď merať profil priebežne po celej šírke skenovaním jej povrchu, alebo merať hrúbku v stopách. „Aby ale bolo možné použiť výsledky merania pre nastavovanie veľkosti štrbiny kalandra, t. j. na prípadnú korekciu profilu gumy na jeho výstupe, tak je nevyhnutné použiť druhý spôsob merania,“ konštatuje P. Purgát. V tomto prípade sa nachádzajú dve meracie stopy na krajoch gumy vychádzajúcej z kalandra a jedna približne v jej strede. Predpis stanovený pre každý typ vnútornej gumy pre nákladné plášte udáva hrúbky profilu vo viacerých miestach a tieto hodnoty musia byť pri výrobe dodržané. Jedná sa rádovo o milimetre.

Popis systému merania hrúbky vnútornej gumy

Staré riešenie

Staré riešenie pracovalo na princípe nepriameho merania hrúbky vnútornej gumy. Využívali sa na to röntgenové (RTG) meracie zariadenia, ktoré merali plošnú hmotnosť. Na základe známej hustoty zmesi potom bolo možné určiť aj hrúbky vytlačovanej gumy. Do výpočtu vstupoval aj počet častíc, ktoré cez gumu z RTG žiariča prešli a boli zachytené v prijímacom zariadení. Čiže jednalo sa o nepriame meranie. Nevýhodou uvedeného riešenia bola nutnosť kalibrácie meracieho zariadenia pre každý typ zmesi. Okrem toho meranie sa uskutočňovalo v pohybe, traverzom ponad materiál bežiaci do dopravníkovom páse. Vzhľadom na veľmi dlhé časové odozvy, ktoré takýto spôsob merania vykazovalo, nebolo možné využiť spätnoväzbové prepojenie výsledkov merania s riadením prítlaku valcov kalandra.

Pri používaní RTG meracieho zariadenia bolo potrebné zo strany obsluhy tejto časti linky dodržiavať zvýšené bezpečnostné opatrenia a navyše údržbu samotného RTG meracieho zariadenia mohla vykonávať len externá spoločnosť, ktorá má na to oprávnenie a certifikáciu. Na druhej strane výhodou tohto spôsobu merania bolo, že samotné meracie zariadenie ako aj výsledky neboli ovplyvňované ani veľmi náročnými prevádzkovými podmienkami, ktoré sa pri výrobe vnútornej gumy bežne vyskytujú, t. j. teploty nad 90°C, či výpary z horúcej zmesi zložené z olejov, sadzí, ktoré časom zanášajú okolité zariadenia, čo je pre akékoľvek meradlo náročné.

Navrhované riešenie

Vyššie uvedené skutočnosti boli dôvodom, prečo sa výrobca vnútornej gumy rozhodol zmeniť spôsob merania jej hrúbky. „Jedným z hlavných kritérií, ktoré boli kladené na nové riešenie bolo, aby sa čo najviac priblížili odolnosti voči prevádzkovým podmienkam z hľadiska životnosti a spoľahlivosti merania tak, ako to bolo v prípade RTG meracieho zariadenia,“ komentuje požiadavky výrobcu P. Purgát. Merací systém musí pracovať na bezdotykovom princípe merania hrúbky a musí dokázať merať kontinuálne. Pre optické snímače je vnútorná guma vychádzajúca z kalandra náročným objektom pre meranie. Jej povrch je horúci, čierny a navyše aj lesklý. Podmienkou od výrobcu pneumatík bolo aj to, aby nové meracie zariadenie bolo možné zabudovať do existujúcej linky s relatívne malými rozmermi.

Použité snímače v novom riešení sú laserové triangulačné snímače vzdialenosti ILD2300-50LL od spoločnosti Micro-Epsilon (obr. 2) . Ich merací rozsah je 50 mm s ofsetom 45 mm, t. j. meracia oblasť začína 45 mm od snímača a končí 95 mm od snímača. Snímače sú umiestnené v dvojiciach oproti sebe (obr. 3), pričom merajú vzdialenosť od povrchu gumy zvrchu a zospodu. Šesť kusov týchto snímačov je zapojených do vyhodnocovacej karty Micro-Epsilon IF2008 cez RS422 (karta spolu s dcérskou doskou IF2008E obsahuje príslušný počet rozhraní RS422), ktorá sa stará hlavne o časovú synchronizáciu samotných snímačov. „Meraný gumený pás vibruje, ak by sa neodčítavala vzdialenosť dvoch snímačov v rovnakom čase, nebolo by možné presne vypočítavať hrúbku materiálu,“ uvádza Juraj Devečka, vedúci predaja a marketingu pre Slovensku v spoločnosti Micro-Epsilon Czech Republic, spol. s r. o.

Dôvody, prečo realizátor riešenia navrhol použiť pre nové riešenie merania hrúbky vnútornej gumy práve snímače ILD2300-50LL boli viaceré. „Disponovali vysokou presnosťou aj pri väčšom meracom rozsahu. Verzia snímačov označených ako LL je vhodná aj pre meranie problematických povrchov, ako napr. lesklé, štruktúrované a pod.,“ konštatuje P. Purgát. Princíp merania spočíva v tom, že laser zo snímača premieta na povrch meraného objektu miniatúrnu čiaru 70x960µm v strede meracieho rozsahu, vďaka čomu má CCD detektor viac relevantných údajov pre následný výpočet vzdialenosti. Snímače sú vybavené funkciou A-RTSC (Advanced Real-Time-Surface-Compensation), čo je vylepšený systém automatického prispôsobenia intenzity lasera charakteru meraného povrchu.

V prípade uvedenej aplikácie je to obzvlášť prínosné, pretože meraná guma je niekedy lesklá, niekedy matná. Rýchlosť 10 kS/s aj pri absorpčnom povrchu, akým je guma. V neposlednom rade to bola aj možnosť časovej synchronizácie snímačov na hardvérovej úrovni cez kartu IF2008, čo je pre meranie hrúbky dôležitá vlastnosť a tiež zavážili aj kompaktné rozmery snímačov bez externej vyhodnocovacej jednotky. Použité snímače majú linearitu 0,01 mm, rozlíšenie 0,0008 mm. Laserová dióda vysiela laser s frekvenciou 670 nm (trieda 2). Krytie snímačov je IP65, avšak pre danú aplikáciu sú snímače umiestnené v špeciálnych krytoch, polohovateľných vo všetkých osiach s chladením a ofukom sklíčka filtrovaným vzduchom.

Predpísaná tolerancia merania hrúbky gumy je rádovo v desatinách milimetra a teda samotné meranie hrúbky by sa malo realizovať o jeden rád nižšie, čiže až na úrovni stotín milimetra. Nainštalované snímače tomu úplne vyhovujú. Meranie ovplyvňujú nielen vysoká teplota a výpary, ale takisto aj tuhosť konštrukcie, na ktorú sú snímače uchytené. Pri uvedených presnostiach merania by mohli aj najmenšie deformácie nosnej konštrukcie rádovo v rozsahu mikrometrov spôsobiť nepresnosť merania. Aby bola presnosť snímačov merajúcich online na požadovanej úrovni a aby bolo samotné meranie v čase stabilné použilo sa na kalibráciu snímačov počas prevádzky etalón. Snímače sa kalibrujú v periodických intervaloch aby bolo zaručené, že merajú správne s dovolenou nepresnosťou. Čiže okrem kompenzácie teploty a sa kompenzujú aj deformácie nosnej konštrukcie, čím sa darí udržať presnosť merania na požadovanej úrovni.

Plány do budúcnosti

Systém merania pomocou optických snímačov prejde do budúcnosti ďalšími zlepšeniami. Po aktualizácii firmvéru snímačov sa bude merať aktuálna intenzita odrazeného svetla a čas expozície. Na základe týchto dvoch údajov je možné zistiť, či náhodou nedochádza k znečisťovaniu sklíčka. Aj keď už v súčasnom riešení sa táto skutočnosť kompenzuje, nové riešenie bude o tejto udalosti informovať aj obsluhu linky, čím bude možné včas zabezpečiť profilaktickú údržbu. „Po približne sedemmesačnej prevádzke v reálnych podmienkach je navrhnutý merací systém stabilný, boli vykonané testy, kalibrácie a všetky potvrdili, že meranie prebieha v čase stabilne a s predpísanými presnosťami,“ uviedol P. Purgát.

V čase našej reportáže sa pripravovala zmena ďalšieho meracieho pracoviska vybaveného RTG meracím systémom za nový merací systém postavený na optických snímačoch Micro-Epsilon. „V prípade, že sa podarí potvrdiť stabilitu a presnosť merania, zaradí sa výstup z merania hrúbky gumy pomocou optických snímačov do spätnej väzby pre riadenie prítlaku valcov kalandra,“ upresňuje P. Purgát. Potrebná úprava softvéru by zabezpečila, že sa bude presnejšie kontrolovať hrúbka vnútornej gumy na výstupe z kalandra a zároveň ak dôjde k nežiaducej zmene aj vykonať nastavenie valcov tak, aby sa dosiahol požadovaný stav. Takisto je to vhodné pre čo najskoršie zabezpečenie požadovaných parametrov hrúbky vnútornej gumy pri zmene receptúry – typu profilu.

Ďakujeme spoločnosti Continental Matador Truck Tires s.r.o. za možnosť realizácie reportáže, Ing. Pavlovi Purgátovi zo spoločnosti CONTI engineering, s.r.o. a Jurajovi Devečkovi zo spoločnosti Micro-Epsilon Czech Republic, spol. s r. o. za odborný výklad a poskytnutie technických informácií.