História

Kroniku rodinnej prepravnej firmy HOPI začal písať František Piškanin v Karlových Varoch roku 1992. V nasledujúcom roku vznikla centrála s prvým logistickým skladom v Klášterci nad Ohří. Od roku 1996 začala spoločnosť pôsobiť aj v pražskom regióne, nasledovala expanzia na Moravu – logistický areál v Prostějove vznikol v roku 1999, v roku 2000 nasledovalo Slovensko, kde po vybudovaní centra Madunice vznikla dcérska spoločnosť HOPI SK.

Firme sa darilo rásť a čoskoro prekročila aj ďalšie hranice. V roku 2004 vzniká dcérska spoločnosť HOPI HU, v maďarskom meste Gyál sa vybudoval najprv logistický areál a čoskoro aj chladiareň. Roku 2012 spoločnosť expanduje do Poľska. O rok neskôr štartuje HOPI aj na rumunskom trhu. Súčasťou HOPI Holding, a. s., sa stávajú potravinárske spoločnosti HOLANDIA Karlovy Vary a Farma Otročín, a. s., a vzniká divízia HOPI FOODS. Vo všetkých krajinách, kde spoločnosť HOPI pôsobí, sa ponúkajú skladovacie a dopravné služby, ako aj služby pridanej hodnoty (VAS, Copacking) pre partnerov ako Procter&Gamble, Nestlé, Mondeléz, Lindt a mnoho ďalších.

„Pôsobíme v piatich krajinách, Česko, Slovensko, Maďarsko, Poľsko a Rumunsko, kde máme celkovo 14 distribučných centier. Máme zhruba 450 000 m2 skladových priestorov s približne 5 a pol tisíca zamestnancami, 500 kamiónov s viac ako 600 vodičmi a viac ako 500 zákazníkov,“ uviedol Peter Macala, riaditeľ skladových procesov, HOPI Holding. Na Slovensku sú prevádzkované dve distribučné centrá v Senci a v Maduniciach a tri crossdockové sklady v Prešove, Ružomberku a vo Zvolene.

Deň v skratke

Z rôznych výrobných závodov zákazníkov sa prepravuje tovar do distribučných stredísk spoločnosti HOPI, odkiaľ ďalej putujú do obchodných reťazcov. „Po príchode tovaru do skladu sa vodič identifikuje, odovzdá potrebné papiere a tovar sa prijíma do systému. Na rampu príde manipulant, tovar vyloží z kamióna a naskenuje ho čítačkou čiarových kódov od výrobcu Motorola. Na prepojenie informácií medzi distribučnými centrami a spolupracujúcimi firmami používame SAP, čo nám prináša lepšiu informovanosť a modulárnosť,“ načrtol P. Macala. Tovar je následne uložený do regálov alebo rozvážaný na ďalšie rampy, kde sa spája s ďalšími objednávkami. „Vybrané druhy tovaru je možné v rámci nášho oddelenia VAS spracovať podľa špecifických požiadaviek zákazníka, napríklad do akčných balení a promočných stojanov. Takto vyhotovenú objednávku vyskladníme a doručíme na miesto určenia. Sme tiež zodpovední za zber vratných obalov, a preto sa snažíme využívať naše kamióny na plno. Niečo privezieme, niečo odvezieme. Vo vratných obaloch, ako sú palety, sudy, prepravky, je obrovské množstvo peňazí,“ priblížil P. Macala.

Niektoré z uvedených procesov je relatívne jednoduché automatizovať a digitalizovať, iné vyžadujú istú dávku trpezlivosti a hľadania toho správneho riešenia. Spoločnosť si preto interne rozdelila oblasti automatizácie do troch hlavných skupín: eliminácia ľudského prvku v administratíve a rozhodovaní v úlohách, ktoré nepridávajú žiadnu pridanú hodnotu, ďalej automatizácia pohybu tovaru po skladových priestoroch a samotné skladovanie.

Do copackingu nastúpila automatizácia

V HOPI zabezpečujú nielen logistiku, skladovanie a prepravu tovarov, ale aj to, aby sa výrobky ich obchodných partnerov dostali k zákazníkom so správnymi etiketami a obalmi. Balia a etiketujú tovar vo všetkých teplotných režimoch (od –25 do +25 °C), pripravujú palety s tovarom a plnia reklamné stojany. Spracovávajú objednávky iba s desiatimi položkami až po milióny – všetko s rovnakou presnosťou v rámci niekoľkostupňového systému kontroly kvality.

Ešte nedávno copacking predstavoval predovšetkým prebaľovanie tovaru, označovanie a vkladanie do obchodných balení, dnes zahŕňa celú škálu činností ako páskovanie, lepenie promočných prelepov, legislatívne štítkovanie, kam patrí aj kolkovanie alkoholu či tabakových výrobkov, ale aj kompletizáciu darčekových balíčkov a plnenie predajných stojanov.

Tieto činnosti vyžadujú nielen šikovných pracovníkov, ale aj technológie, ktoré uľahčia a urýchlia realizáciu celého procesu a maximálne ho zjednodušia. Stroje, ktoré sa pri copackingu využívajú, by preto mali disponovať jednoduchým ovládaním a ponúkať čo najvyšší stupeň automatizácie. „Z hľadiska zložitosti riadenia sa pre oddelenie VAS navrhujú technológie tak, aby zariadenie mohol obsluhovať každý zamestnanec firmy. Zameriavame sa hlavne na také technológie a riešenia, ktoré po uvedení do prevádzky nebudú vyžadovať vznik odborných pozícií, ako je údržbár, programátor alebo IT špecialista,“ uviedol Martin Košč, manažér inovácií a automatizácie, HOPI Holding.

V tejto oblasti disponujú funkčnými automatizovanými riešeniami pre veľkoobjemové zákazky a riešeniami pre individuálne objednávky koncových spotrebiteľov. „Na oddelení VAS boli uvedené do prevádzky dva paletizačné kolaboratívne roboty PALco UR20, ktoré majú za úlohu ukladať na palety škatule rôznych rozmerov a váh. Na U linke so siedmimi pokročilými viacsmerovými dopravníkmi Modsort pomáha do škatúľ vkladať dodatočný materiál, deaktivovať injektom čiarové kódy, lepiť štítky, registrovať ich v systéme a opätovne škatule zatvoriť. Po uložení škatúľ na paletu sa medzi jednotlivé poschodia umiestnia kartónové preložky,“ vysvetlil M. Košč. Príprava paletizačného programu netrvá viac než pár minút a zvládne to aj používateľ s nulovými znalosťami programovania robotov s použitím pokročilého softvéru rePally. Nosnosť robota je 17 kg a dosiahne až do výšky 2,25 m. „Ťažké bremená predstavovali vysokú záťaž pre pracovníkov. Každú škatuľu museli niekoľkokrát ručne premiestňovať. Teraz im pomáha kolaboratívny robot, ktorý predstavuje podstatné zvýšenie efektivity a prietoku materiálu cez jedno pracovisko,“ povedal M. Košč.

Blockchain, RPA, Power BI v logistike? Nie je problém

Ak hovoríme o personalizácii tovaru, treba spomenúť jeden veľmi zaujímavý trend a tým sú blockchainové stopy, ktoré môžu byť využité na sledovanie potravín a nápojov od začiatočného zdroja až k spotrebiteľovi. To umožňuje zlepšenie kvality a bezpečnosti potravín a nápojov napríklad tým, že sa minimalizuje riziko kontaminácie a zabezpečí sa, že sú výrobky skladované a prepravované podľa najlepších postupov. V súčasnosti je využitie blockchainu v logistike potravín a nápojov stále relatívne nové, ale vývoj naberá na obrátkach.

Okrem toho sa hľadajú a zavádzajú aj ďalšie možnosti práce s dátami, ktoré uľahčia diagnostiku dát a automatickú evidenciu pohybu zákazky výrobou. „V posledných rokoch využívame softvér od spoločnosti UiPath na robotizáciu administratívnych procesov. S týmto prístupom máme veľmi dobré skúsenosti a snažíme sa jeho využitie ďalej rozširovať. Ďalej je potrebné spomenúť, že súčasťou nášho optimalizačného nástroja na plánovanie distribučných trás je aj systém autonómneho učenia, ktoré nám pomáha s každou ďalšou zákazkou zvyšovať efektivitu našej distribúcie,“ spresnil P. Macala. Plánovanie trás platí nielen pre dopravu, ale aj pre distribučné centrá a sklady. Systém je prakticky nadstavbou v SAP, ktorý optimalizuje trasy človeka a vozíka s paletami tak, aby bola využitá maximálna kapacita človeka a minimalizované presuny prázdnych vozíkov po distribučnom centre.

Z nula na sto za 30 sekúnd

Zapojením digitalizácie do procesov práce s dátami v spoločnosti ušetrili tisícky hodín práce venovanej kontrole kvality produktov. Zo 700 skupín výrobkov, obalov a materiálov partnerov dnes vnímajú iba 150 skupín v rámci podobností a kategórií. Do portfólia spracovania tak dokážu za týždeň pridať až o 85 % výrobkov viac. To všetko vďaka digitálnemu spracovaniu dát.

Navyše, dôležitou témou sa v poslednom čase stáva aj cena nepriamej práce na produkte. O čo konkrétne ide? „V podstate akákoľvek administratívna činnosť spojená s evidenciou, prípravou, cenotvorbou, plánovaním či vyskladňovaním produktu na seba viaže pomernú časť nákladov. Preto sa zameriavame hlavne na inováciu systémov a databáz na takej úrovni automatizácie, keď sa jednotlivé kroky práce s dátami prenechávajú automatickým procesom, aké umožňuje napríklad Microsoft Power Automate. Z troch hodín ľudskej práce sa vďaka tomu pre automatický proces stáva činnosť na 30 sekúnd,“ objasnil M. Košč.

Príkladom je digitálna platforma Power BI, ktorú v HOPI rozvíjajú ako informačný základ pre manažment, generovanie podkladov pre mzdy, fakturácie a novo až na úroveň reportovania výsledku jednotlivých zmien, jednotlivcov či výrobkov na pracovisku.

Zelená logistika a pokročilý systém kontroly

Preprava tovaru v rámci Európy alebo medzi kontinentmi je nevyhnutnou súčasťou moderného prepojeného sveta. Spoločnosť si je vedomá svojho podielu na emisiách z dopravy, a preto sa zaväzujú minimalizovať vplyv ich činností na životné prostredie. „Riadime sa heslom Go green or go dark. Je to také firemné motto, kde sme si stanovili, že do roku 2030 chceme zredukovať CO2 emisie o 30 % a o 95 % do roku 2050,“ vysvetlil P. Macala.

„Riadime sa heslom Go green or go dark. Je to také firemné motto, kde sme si stanovili, že do roku 2030 chceme zredukovať CO2 emisie o 30 % a o 95 % do roku 2050.“

Peter Macala,

riaditeľ skladových procesov, HOPI Holding

Aby sa dosiahol cieľ čo najnižšieho zníženia emisií CO2, je potrebné zaistiť optimálne nakladanie kamiónov a plánovanie trás, čo povedie k zníženiu počtu prázdnych najazdených kilometrov. Začiatkom roka 2024 preto začali testovať a nasadzovať do každodennej prevádzky nákladné vozidlá s nulovými emisiami. V prevádzke majú niekoľko kusov novej generácie elektrických nákladných vozidiel Mercedes-Benz, model eActros300, ktoré už teraz obsluhujú viaceré distribučné centrá. „Aktuálne očakávame dodanie úplne nového modelu na trhu eActros 600, a to v priebehu niekoľkých mesiacov. Teší nás, že sa staneme vôbec prvými majiteľmi a používateľmi na slovenskom a českom trhu,“ oznámil P. Macala.

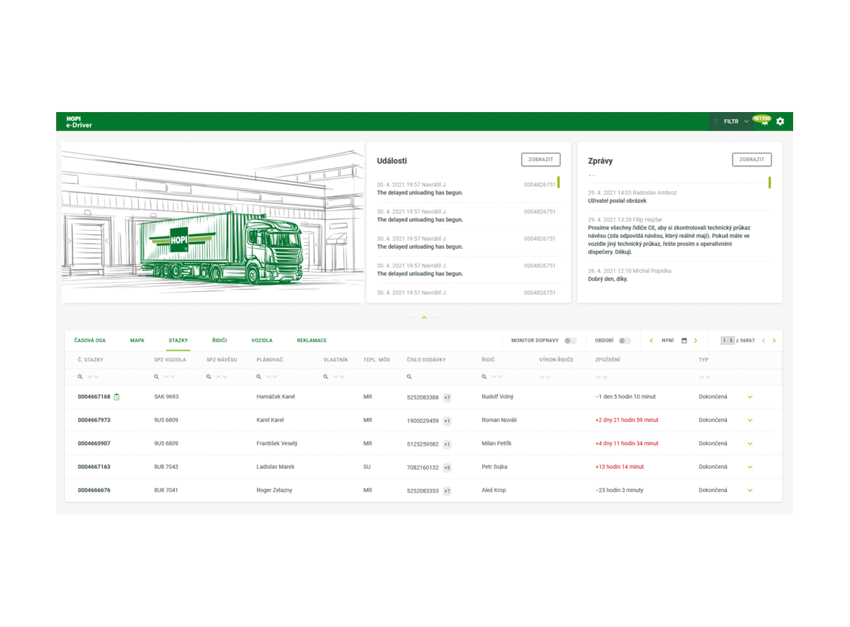

Samotný tovar je po celý čas prepravy pod neustálou kontrolou prostredníctvom aplikácie e-Driver. Aplikácia e-Driver má za cieľ uľahčiť vodičom ich prácu a zvýšiť ich efektivitu. Vďaka elektronickému odovzdávaniu informácií odpadajú problémy, s ktorými sa stretávali vodiči pri papierových dodacích listoch. Systém všetko stráži za nich a umožňuje vodičom dopĺňať potrebné informácie. Uľahčuje odovzdanie vozidla, zaznamenáva jeho stav aj jednotlivé úkony vodiča. Priame napojenie na dispečera, aktuálny telefónny zoznam, možnosť zaznamenania poškodenia tovaru pri preprave a množstvo ďalších funkcií sú skutočnou pridanou hodnotou tejto aplikácie.

Je dôležité, čo po sebe zanecháme

Vzhľadom na súčasné ceny energií sa do popredia záujmu dostáva aj zelená energia, ktorá bola predtým v porovnaní s konvenčnými zdrojmi podstatne drahšia. Všetky vlastné prevádzky spoločnosti sú v súčasnosti vybavené solárnymi panelmi a ich kapacity sa aj naďalej rozširujú. Postupne tiež nahrádzajú aktuálny systém chladenia v mraziarenských prevádzkach inovatívnym riešením, ktoré je šetrnejšie k životnému prostrediu a zároveň hospodárnejšie. „Kríza na energetickom trhu sa nás dotkla enormne, preto naše úsilie smerujeme k ESG, ktoré úspešne implementujeme od roku 2023. Uvedomujeme si náš vplyv na životné prostredie, a preto hľadáme riešenia na jeho eliminovanie v čo najväčšej miere,“ povedal P. Macala.

HOPI výrazne znižuje záťaž na životné prostredie. K dispozícii má certifikovaný systém environmentálneho manažmentu podľa normy pre skladovanie, kompletizáciu, činnosti v cross-docku, nákup, predaj aj dopravu suchého, chladeného i mrazeného tovaru. K ochrane životného prostredia prispieva tiež využitie odpadového tepla z kompresorov chladiacich systémov na vykurovanie administratívnych budov a ohrev úžitkovej vody. V spoločnosti inštalovali aj úsporné svetelné zdroje a zavádzajú pohybové snímače, aby šetrili energiu.

Žiadne bezhlavé investovanie, ale premyslené kroky

Jedným z hlavných cieľov HOPI je trvalé zlepšovanie služieb v súlade s najnovšími trendmi a inováciami. „Automatizáciu ako takú implementujeme do oblastí, kde to dáva naozaj zmysel a kde to máme vyskúšané. Momentálne nás čaká najzásadnejšia úloha, a to definovať si smerovanie našich distribučných centier do budúcnosti. Nehovoríme, že o niekoľko rokov budeme mať plne automatizované sklady, ale dali sme si za cieľ, že si povieme, ako bude vyzerať distribučné centrum v roku 2040,“ predstavil stratégiu spoločnosti P. Macala.

Súčasných technológií využívaných v logistických centrách je nespočetné množstvo, až je niekedy problematické vybrať si tú najvhodnejšiu. V spoločnosti HOPI sa preto rozhodli ísť cestou testovania rôznych technológií, v ktorých vidia perspektívne využitie aj vzhľadom na návratnosť investícií. „Testujeme exoskelety, ktoré zlepšujú ergonómiu človeka pri práci. Skúšame aj novodobé technológie vychystávania tovaru, ako je voice picking a vision picking. Ďalším zaujímavým projektom, od ktorého sme si sľubovali veľa, bolo vychystávanie tovaru na základe hmotnosti, tzv. pick by weight. Problematické boli však netolerančné odchýlky, ktoré bol výrobca schopný urobiť v rámci jednej šarže. Práve automatizáciu kusového vychystávania preto považujeme za najťažšiu disciplínu,“ povedal P. Macala.

Nielen vychystávanie kusového tovaru, ale veľká paletová logistika ukazuje potenciál pre automatizáciu. V súčasnosti má na starosti vyskladnenie tovaru z kamiónov práve človek, takisto presuny tovaru z rampy na vybrané miesto v distribučnom centre. „Idea automatizovať jednoduché pohyby z regála na rampu a opačne tu už bola. Avšak návratnosť nákladov nám nedáva aktuálne zmysel. Máme na to vytipované technológie, skúšali sme vozíky AGV, ktoré sa však ukázali vzhľadom na ich povahu ako problematické v našom dynamickom prostredí. Teraz máme k dispozícií vozíky AMR, ktoré sú perspektívnejšie a do konca roka ich plánujeme implementovať v distribučných centrách a testovať v živom prostredí. Čaká nás ešte dlhá cesta, ale vieme, ako sa tam dostať,“ uviedol na záver P. Macala.

Ďakujeme spoločnosti HOPI Holding, a. s., za možnosť realizácie reportáže a Martinovi Koščovi a Petrovi Macalovi za poskytnuté informácie.