Od klincov k tepelným čerpadlám Made in Slovakia

História spoločnosti Tatramat sa začala písať už v roku 1845. Majiteľ obchodu v podtatranskej obci Matejovce Carl August Scholtz zakladá strojársku dielňu. Spočiatku vyrába klince a česadlá na dobytok a kone, ktoré sa vtedy dovážali z iných krajín. Do dielne nastupuje syn C. A. Scholtza Jan Emil Scholtz a rozširuje výrobu o pocínovaný a pozinkovaný tovar, predovšetkým pre domácnosti, a o ďalšie plechárske výrobky.

Dnes tento podnik stavia na moderných technológiách a inováciách. V priebehu posledných pätnástich rokov došlo k posilneniu vývoja ohrievačov vody a otvoreniu nového vývojového centra so zameraním na tepelné čerpadlá. Prebehla reštrukturalizácia spoločnosti a modernizácia strojového parku. Vzniklo nové laboratórium na skúšanie hotových výrobkov, vybudovala sa hala na výrobu tepelných čerpadiel a nová výrobná linka na ohrievače vody. Aj vďaka fondom z programov Európskej únie prebieha modernizácia smaltovacieho procesu, pracoviska na 100 % skúšku tesnosti výrobkov a kompletne bola prerobená aj pec na vypaľovanie smaltu. Výrobné kapacity sa rozšili aj otvorením novej nástrojárne na výrobu foriem.

Produktové portfólio spoločnosti tvoria okrem elektrických a kombinovaných ohrievačov vody aj ohrievače s nepriamym či solárnym ohrevom. Vyrábajú sa s rozličným objemom, od 5 do 500 litrov. Medzi najmodernejšie produkty patrí na Slovensku vyvinuté tepelné čerpadlo na prípravu teplej vody.

Výzvy z hľadiska kvality produkcie

Vzhľadom na silnú konkurenciu v segmente produktov na ohrievanie vody sa aj spoločnosť Tatramat musela zaoberať zvyšovaním kvality a optimalizácie viacerých svojich výrobných procesov a postupov. Pracovisko zvárania tlakových nádob ohrievačov vody bolo jedným z tých, kde vedenie spoločnosti videlo priestor na zlepšenie v podobe nasadenia automatizácie. Pôvodne sa zváranie vykonávalo na poloautomatickom zariadení s ručnou manipuláciou s jedným kvalifikovaným pracovníkom v každej zmene. Po výberovom konaní bolo riešenie automatizácie spomínaného pracoviska zverené spoločnosti Blumenbecker Slovakia, spol. s. r. o., ktorá ponúkla najlepší pomer ceny, kvality a výkonu. „Osobne sa domnievam, že naše riešenie zaujalo aj originalitou a schopnosťou ponúknuť niečo, čo iní dodávatelia neponúkli,“ konštatuje Peter Grňo, konateľ tejto spoločnosti. Motiváciou spoločnosti Tatramat pre zautomatizovanie procesu zvárania bolo zvýšenie kvality výroby a riešenie nedostatku kvalifikovaných zváračov s dostatočnými skúsenosťami.

Robotika ako jednoznačná voľba

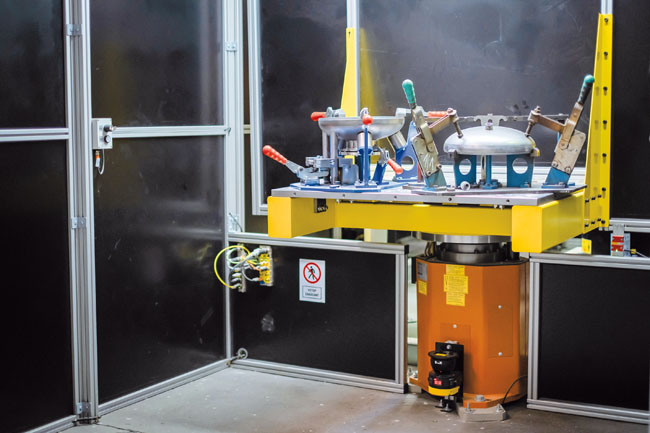

„V zadaní sme od objednávateľa získali konštrukčné výkresy vyrábaného sortimentu spoločnosti, na základe ktorých sme navrhli koncepciu úplne robotizovaného zvárania tlakových nádob ohrievačov vody,“ vysvetľuje P. Grňo. Jedným z dôvodov zmeny smerujúcej k robotizácii pracoviska bola aj zmena zvarového spoja. Pôvodný zvar bol problematický pre operáciu nasledujúcu po úkone zvárania, preto padlo rozhodnutie zmeniť ho na tzv. spoj na tupo. V tomto prípade je dôležité presné nastavenie zváraných dielov, aby samotný zvar vyhovoval predpísaným požiadavkám. Na to slúžia vodiace mechanické prvky, ktoré nastavia upnuté diely presne proti sebe, pričom celý proces ešte skontrolujú snímače. Tie vyhodnotia, či sú všetky diely prítomné a upnuté v správnej pozícii.

Vo fáze návrhu riešenia bola ergonómia celej linky namodelovaná v 3D prostredí tak, aby mal zákazník možnosť vopred vidieť, ako bude pracovisko vyzerať, a tiež pripomienkovať takýto návrh. Základnými prvkami navrhnutého pracoviska sú dva priemyselné roboty KUKA KR CYBERTECH s dutým zápästím, s riadiacim systémom KRC4 a nadradeným riadiacim systémom PLC Siemens. „V rámci riešenia sme zvolili dvojicu synchrónne pracujúcich priemyselných robotov, aby bol dodržaný požadovaný pracovný takt,“ vysvetľuje P. Grňo. Priemyselné roboty sú vybavené zváracou technológiou CO2 TPS400i CMT od spoločnosti Fronius. Súčasťou riešenia je aj podávačka drôtu priamo na tretej osi robota a ďalšie príslušenstvo. Obidva roboty zvárajú súčasne obvodové zvary.

Robotické systémy sú pri zváraní obvodových zvarov navádzané online adaptívnymi optickými snímačmi, vďaka ktorým dokáže robot priamo pri zváraní korigovať prípadné odchýlky prípravy výroby. Na navádzanie sa používa optický laserový systém TH6i od spoločnosti Scansonic. Ide o systém špeciálne navrhnutý pre zvary „na tupo“. Snímač disponuje dvoma snímacími kamerami. Po ukončení procesu zvárania sa roboty vracajú do svojej východiskovej pozície. Medzi tým sa stôl otočí a z druhého pracoviska upnuté dielce sú takto pripravené na zváranie.

Významná úspora času a bezpečnosť

Pracovisko sa skladá z dvoch pracovných priestorov. Jeden je určený na zváranie obvodových zvarov. Tento pracovný priestor disponuje otočným stolom, ktorý je na každej strane vybavený synchrónnou osou. Uvedená konfigurácia robotického pracoviska umožňuje, aby robotický systém na jednej strane polohovadla zváral a aby súčasne pracovník zakladal zváraný diel do prípravku na druhé pracovisko. „Takto možno výrazne ušetriť čas výmeny dielu na pracovisku,“ konštatuje P. Grňo.

Celé pracovisko je po všetkých stranách zabezpečené nielen proti nepovolanému vstupu, ale aj proti zábleskom zo zváracej technológie. Z dôvodu bezpečnosti je robotické pracovisko zakrytované a vybavené bezpečnostnými dvierkami. Vstup do chráneného priestoru na manipuláciu s dielmi je zabezpečený svetelnými závorami.

Flexibilita rozširovania v budúcnosti

Riešenie pracoviska bolo navrhnuté tak, aby bolo modulárne a ponechávalo priestor aj pre prípad ďalšieho rozširovania, príp. zmenu typu produkcie v budúcnosti. Túto flexibilitu umožňujú aj prípravky riešené cez výmenný systém, ktorý v prípade potreby umožňuje použiť aj iný typ prípravkov.

Pozitívna skúsenosť

Spoločnosť Tatramat mala už pred nasadením spomínaného pracoviska robotické technológie aj v iných častiach výrobného procesu. „Zákazník je zjavne s nasadeným riešením, ktoré už beží v produktívnej prevádzke, spokojný, nakoľko sa na nás obrátil s dopytom na návrh ďalšieho robotizovaného pracoviska pre iný sortiment výrobkov,“ uzatvára s potešením P. Grňo. Súčasťou dodávky bolo aj zaškolenie pracovníkov obsluhy. „Vďaka tomu sú teraz samotní pracovníci schopní vykonať zmeny programu na zváranie iného sortimentu na danom pracovisku,“ dodáva na záver P. Grňo. V zmysle komplexnosti služieb poskytuje spoločnosť Blumenbecker Slovakia záručný a pozáručný servis, hot-line podporu a samozrejme v prípade potreby dodávku náhradných dielov z vlastného skladu.

Ďakujeme spoločnosti TATRAMAT – ohrievače vody, s. r. o., za možnosť publikovania reportáže a Petrovi Grňovi zo spoločnosti Blumenbecker Slovakia, spol. s. r. o., za poskytnuté technické informácie.

Anton Gérer