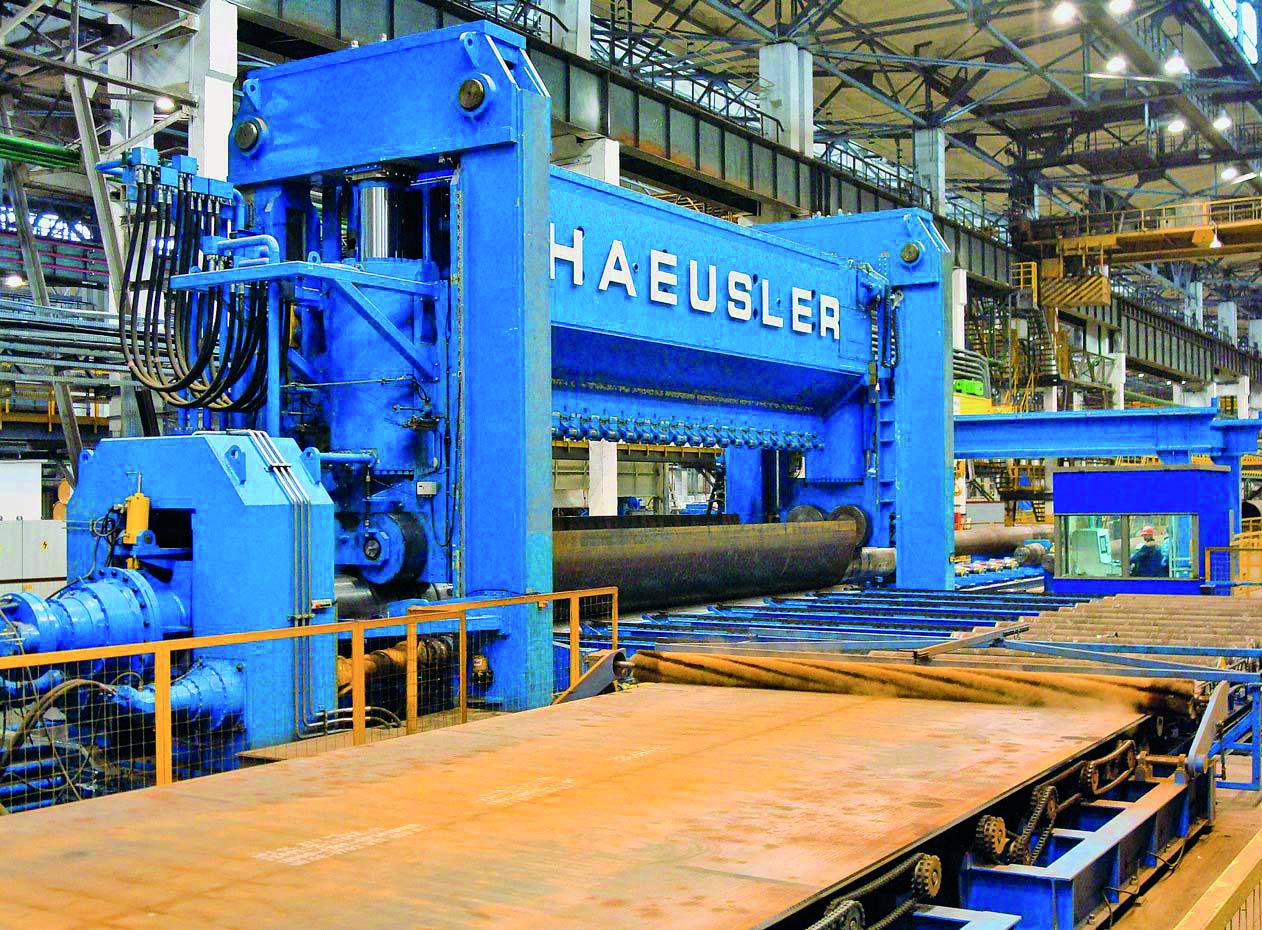

Fabrika Haeusler bola založená vo švajčiarskom Dornachu v roku 1936. Od počiatku sa špecializovala na výrobu strojov pre valcové a profilové ohýbanie plechov. Svoju výrobu má vo dvoch závodoch, vo švajčiarskom Duggingene a nemeckom Rheinfelden-Hertene. Veľkoformátové stroje spracovávajú plechy do hrúbky 320 mm. Napríklad hydraulický lis na výrobu rúr dokáže vyvinúť silu 6000 t a je natoľko flexibilný, že v priebehu dvoch hodín ho je možné prestaviť na iný priemer.

„Priemer ohýbania od 40 do 160 cm a dĺžky výrazne nad 12 metrov patria medzi bežné formáty vo výrobe rúr,“ poznamenáva Michael Fabianek, vedúci automatizačnej techniky, IT a hydrauliky v Haeusleri. Stroje sa napríklad využívajú na ohýbanie plechov pri stavbe lodí, v automobilovom a leteckom priemysle, pri konštrukcii zásobníkov alebo pri výrobe rúr pre potrubia fariem veterných elektrární, či pri konštrukcii výmenníkov tepla vo vykurovacích systémoch, prípadne aj ako profilové ohýbacie stroje pre oceľové konštrukcie. V súčasnosti vyrába Haeusler dovedna 20 rôznych typov strojov.

Moderné riadenie so zameraním na optimalizáciu procesov a trvalú udržateľnosť

Riadenie procesu formovania patrí k zásadným kvalitatívnym ukazovateľom nášho konceptu strojov,“ zdôrazňuje Michael Fabianek. Preto sa podnik rozhodol vymeniť svoj predchádzajúci koncept riadenia, ktorý sa skladal zo samostatného CNC a PLC riadenia. Tie medzi sebou komunikovali prostredníctvom V/V systému. „Nový koncept riadenia mal integrovať samostatné CNC a PLC riadenie na jednej riadiacej platforme. Naším cieľom bolo znížiť zložitosť riadiacej architektúry a nároky na údržbu a zároveň optimalizovať rýchlosť procesu a rozmerovú presnosť zariadenia. Rozhodujúcimi faktormi pre výber technológie Beckhoff bola jej otvorenosť, rýchly komunikačný systém EtherCAT a tiež skúsenosti firmy v tomto priemyselnom odvetví,“ pokračuje Fabianek.

Plnohodnotne využiteľný viacjadrový procesor

Riadiaca platforma pre BEND-IT Swiss Technology je tvorená priemyselným počítačom 19 palcovým Panel PC série CP62xx s operačným systémom Windows XP Embedded, automatizačným softvérom TwinCAT PLC ako aj komunikačným systémom EtherCAT. Na NC riadenie využíva Haeusler vo vlastnej réžii vyvinuté riešenie. Jeho jadrom je moderné HMI zariadenie založené na. Net technológii a programované v C# so zabudovanou 3D vizualizáciou. Takzvaný virtuálny stroj ponúka nielen NC ale aj CNC funkcionalitu a pokrýva všetky osi. Jedno jadro dvojjadrového procesora Dual Core CPU sa využíva pre obslužný displej (HMI) a spracovanie dát, druhé jadro pre PLC a riadenie pohybu (NC a CNC). CNC od Haeuslera je prepojené s blokmi riadenia pohybu TwinCAT. Spojenie medzi jednotlivým osami pohybu a týmito funkciami je naprogramované prostredníctvom softvérovej knižnice TwinCAT Hydraulic Library.

Viacjadrová technológia navyše umožňuje trojdimenzionálnu animovanú reprezentáciu stroja, ktorá je schopná zobraziť všetky pohyby a operátorovi dáva možnosť intuitívnej práce. Vďaka tomu sa výrazne skrátil čas na zaškolenie nového operátora stroja. Ďalekozrakým rozhodnutím Haeuslera bola z hľadiska prevádzkovej bezpečnosti aj voľba pamäťového média v podobe Compact Flash karty. To znamená, že v systéme ukladania dát sa nenachádzajú žiadne pohyblivé časti. Tým môže firma ponúknuť svojim zákazníkom vysokú mieru bezpečnosti a disponibilnosti svojich zariadení a to najmä zvýšenou odolnosťou voči vibráciám a otrasom, ktoré sú v drsnom prostredí strojov nevyhnutné. Dáta sú navyše neustále chránené záložným napájacím zdrojom (UPS).

EtherCAT zabezpečuje rýchlu komunikáciu

Hydraulicky poháňané ohýbacie osi strojov Haeusleru sú zakomponované do početnej plejády digitálnych a analógových senzorov a akčných členov. Tie sú rozdistribuované po veľkých jednotkách stroja a ich signály sú zvedené do zbernicovej svorkovnice Beckhoffu. Prepojenie s centrálnym počítačom Panel PC prebieha cez EtherCAT. „Rôznorodosť svorkovnicového systému EtherCAT je obdivuhodná. Napríklad v jednom ohýbacom lise určeného na výrobu rúr sme implementovali nový otáčkový enkóder s Hallovým snímačom, ktorý zaznamenáva prítomnosť zubov na axiálnom pieste. Túto funkciu zvykol vykonávať absolútny snímač otáčok, ktorý meral otáčanie veľmi zložito cez konverziu pomocou diskov.

Túto funkcionalitu teraz preberajú svorky EtherCAT EL5151 a EL5152,“ pokračuje Fabianek. EtherCAT patrí k najvýraznejším vlastnostiam nového riadenia, na ktorú Haeusler kladie mimoriadny dôraz. V tomto zmysle našla automatizačná platforma Beckhoffu hneď niekoľkonásobné uplatnenie. Na jednej strane disponuje priemyselné PC klasickými ethernetovými rozhraniami bez dodatočných kariet, na druhej strane ponúka EtherCAT vysoký výkon pre vstupy/výstupy a techniku pohonov. Navyše, existujú ďalšie gateways pre iné zbernicové systémy. „Extrémne krátke cykly na úrovni 1000 V/V signálov iba počas 50 ms nám dobre sedia do nášho konceptu. Čím rýchlejšie máme k dispozícii dáta o polohe, tým presnejšie dokážeme regulovať,“ hovorí Fabianek.

Monitorovanie stavu zabezpečuje dlhšiu životnosť stroja

O bezpečnosť stroja sa stará monitorovanie technického stavu implementované do riadenia. „Monitorovanie kritických veličín, ako napr. teplota základnej dosky, procesora a pamätí RAM alebo stav nabitia záložného napájacieho zdroja, je realizovateľné pomocou štandardných softvérových funkcií. Presné monitorovanie prevádzkových látok, medzi inými teplota oleja a hladina hydraulického oleja, ako aj kvalita oleja, sú pre bezporuchovú prevádzku stroja nepostrádateľné. Automaticky generované a prognózované termíny údržby na základe digitálnej kontroly prevádzkových látok, to je ďalšia význačná vlastnosť riadenia. Implementácii veľmi pomohla otvorená riadiaca platforma ako aj komunikácia v reálnom čase medzi HMI zariadením a systémom na riadenie pohybu,“ komentuje Fabianek.

Univerzálna automatizačná platforma pre všetky typy strojov

Po šesťmesačnej vyhodnocovacej fáze si Haeusler vybral Beckhoff za svojho budúceho dodávateľa. „V decembri 2008 sme začali projekt, ktorý bol implementovaný o päť mesiacov neskôr. V auguste 2009 sme potom začali s kompletným prechodom na technológiu riadenia na platforme Beckhoff,“ spomína si Michael Fabianek. Škálovateľnú automatizačnú platformu je možné použiť na celú paletu strojov švajčiarskeho výrobcu. „Nezískavame tým len my ako výrobca strojov, ale aj naši zákazníci, pretože dostanú výkonný výrobný systém s optimálnou disponibilitou. Naši zákazníci oceňujú aj nami vyvinutý koncept vzdialenej správy a údržby založený na báze ethernetu a siete VPN.

Špeciálne v strojárstve je veľkou výhodou otvorenosť systémov Beckhoff k svetu Windowsu, spolu so zberom dát cez RFID, sieťovým prepojením, implementáciou riadiacich centrál, atď.,“ dodáva na záver automatizačný špecialista Fabianek. Ak by koncový zákazník predsa len potreboval podporu zo strany výrobcu aj napriek implementovanej rozsiahlej databáze chybových a informačných hlásení, je možné sa diaľkovo pripojiť na riadenie stroja pomocou ethernetového rozhrania a analyzovať, čo je príčinou poruchy. Haeusler vidí Beckhoff ako partnera aj v ďalšom vývoj zameranom na adaptívne riadenie, umelú inteligenciu a monitorovaní technického stavu – to všetko vďaka jeho technológiám ako EtherCAT, XFC (eXtreme Fast Control) a TwinCAT 3.