Prečo sa zaoberať sledovaním technického stavu zariadenia?

Zabránením neočakávaných zlyhaní technológie sa zaoberajú rôzne stratégie údržby. Rozoznávame chod do poruchy – reaktívnu údržbu, plánovanú údržbu – preventívnu, podľa skutočného stavu zariadenia – prediktívnu údržbu a proaktívnu údržbu, ktorá zahŕňa všetky stratégie a navyše pridáva snahu o odstránenie príčin porúch. Uvedieme príklad proaktívneho prístupu. Ložisko bolo poškodené preto, že stroj nebol správne nastavený. Jeho nastavením odstránime príčinu.

V modernej údržbe potrebujeme mať čo najviac informácií o stave zariadenia. Preto sa analyzujú prevádzkové dáta zo senzorov a riadiacich jednotiek, vyhodnocujú sa hodnoty z pochôdzkových off-line diagnostických zariadení a on-line monitorovacích zariadení. Ďalej treba poznať informácie z revízií a preventívnych prehliadok strojov. Nesmie sa zabúdať na správy opravárov, výsledky reklamácií, množstvo nekvalitných výrobkov, schopnosť obsluhy a ďalšie zdroje dát, ktoré majú vplyv na spoľahlivú prevádzku stroja.

Na realizáciu projektu on-line vibračnej diagnostiky dopravníkov v lakovni M11A a M11B si spoločnosť Škoda Auto prizvala spoločnosť DIF, spol. s r. o. Tá svoje riešenie vibrodiagnostiky stavia na hardvérových a softvérových produktoch spoločnosti B&R. Dodávateľ riešení presvedčil zadávateľa predovšetkým svojím know-how v oblasti vibrodiagnostiky a dlhodobými skúsenosťami s extrémne pomalobežnými zariadeniami, ktoré doložil referenciami a kompaktnosťou ponúkaného riešenia postaveného na distribuovanom riadiacom systéme B&R APROL ConMon.

Hlavná požiadavka zadávateľa bola diagnostika ložísk reťazových kolies a pohonov na dopravníkoch lakovne M11A a napínacích a pohonných jednotiek na dopravníkoch linky M11B. On-line monitoring vibrácií všetkých kritických častí technológií lakovne, ich on-line vyhodnotenie a upozornenie údržby lakovne na možné zlyhanie zariadenia v definovanom časovom horizonte umožní údržbe pripraviť sa na pracovný úkon údržby v predstihu a naplánovať všetko potrebné. Ďalej zadávateľa zaujímala dlhodobá historizácia nameraných dát, možnosť ich spätnej analýzy a vyhodnotenia a odovzdanie základných informácií, tzv. semafor, pre každý merací bod do existujúceho dispečerského systému lakovne.

Pomalobežnosť stroja – veľký problém diagnostiky

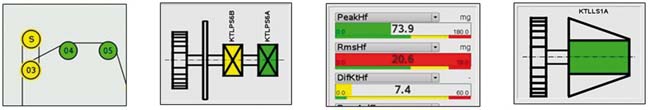

„Jedna otáčka trvá 21 sekúnd. Aké je možné riešenie? Meranie počas otáčky stroja, hľadanie nízkofrekvenčného odtlačku deja vo vysokých frekvenciách a použitie štatistických metód vyhodnotenia chýb ložísk – Kurtozis, Crest factor, parameter K (t) a ďalšie. Všetky tieto metódy sú súčasťou programového vybavenia vibračných kariet B&R X20CM4810. „Pri takýchto pomalých dejoch stráca zmysel frekvenčná analýza. Naopak stúpa význam analýzy v časovej oblasti,“ hovorí Radim Falc, konateľ spoločnosti DIF.

„Veľkou konkurenčnou výhodou riešenia B&R je možnosť programovania až na úroveň vstupných a výstupných signálov kariet systému X20. Bez zásahu do štandardného spracovania vibračných dát by bol systém nefunkčný,“ dodáva Maroš Macej, aplikačný inžinier B&R.

Riešenie aj pri veľkej vzdialenosti

Pomalobežnosť zariadenia však nebola jedinou nástrahou tohto projektu. Ďalej sa bolo treba vyrovnať s veľkými vzdialenosťami medzi jednotlivými meracími bodmi a centrálnym serverom, na ktorom sa všetky dáta ukladajú, spracúvajú a zobrazujú. Pre predstavu – najdlhšia linka meria okolo 250 m. S veľkou výhodou sa v tomto prípade využila možnosť distribúcie jednotlivých riadiacich častí systému DCS APROL ConMon. Pre každý zo šiestich technologických celkov je nainštalovaná vlastná riadiaca jednotka PLC, do ktorej sú cez V/V systém radu X20 privedené všetky signály z akcelerometrov, indukčných a teplotných snímačov. K jednotlivým snímačom vibrácií – akcelerometrom B&R 0ACS100A, ktorých je v rámci jednotlivých technologických celkov rozmiestnených 338 kusov, bolo potrebné inštalovať viac ako 4 000 m kabeláže pre prostredie s normálnou a zvýšenou okolitou teplotou.

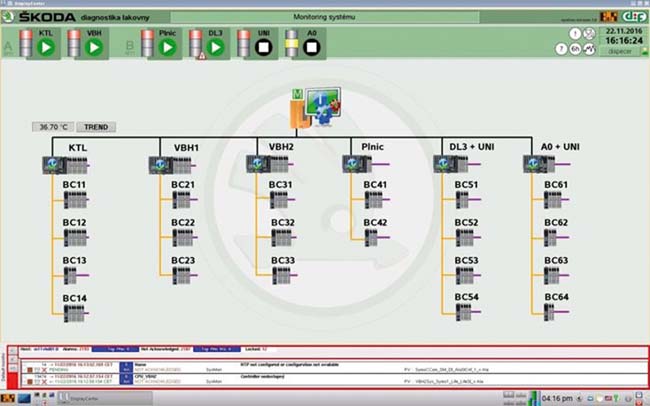

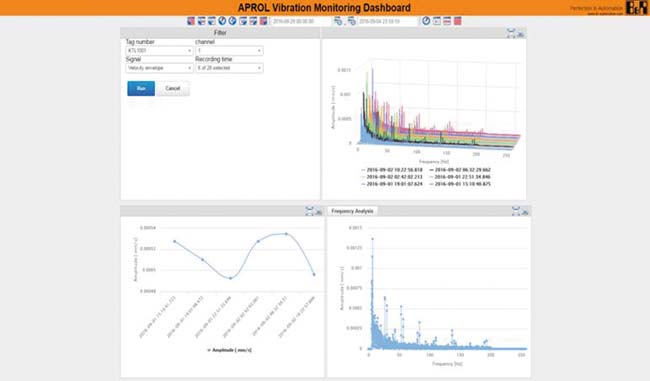

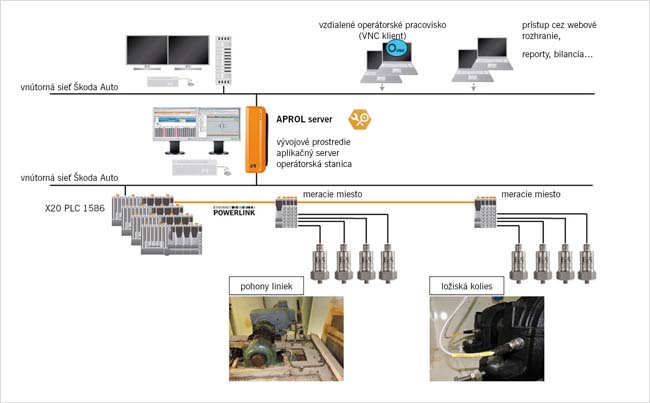

Aby neboli merané signály ovplyvnené indukciou sieťového napätia, je napájanie riešené ako centrálne pre každú linku s napätím 24 V. Prepojenie komunikačných jednotiek v/v systému s riadiacou jednotkou je realizované štandardnou ethernetovou kabelážou a komunikačným protokolom Ethernet Powerlink. V/V systém môže byť v budúcnosti podľa potrieb koncového používateľa veľmi efektívne rozširovaný o ďalšie snímače vibrácií a senzoriku, ktorá bude v danej chvíli potrebná. Dáta z jednotlivých riadiacich jednotiek putujú cez vnútornú optickú sieť Škoda Auto do servera APROL ConMon, kde sú spracované do trendov a alarmov a zobrazené v podobe on-line procesných obrazoviek a reportových výstupov. Koncept projektu a procesná obrazovka diagnostiky systému sú na obr. 1, resp. obr. 2.

Prehľadnosť odovzdávanej informačnej hodnoty a bezpečnosť

Zavádzanie systému do plnej prevádzky prebiehalo po etapách postupným pripájaním jednotlivých technologických celkov lakovne. Po inštalácii zariadenia a oživení systému bolo nutné začiatočné nastavenie medzí charakteristických hodnôt pre každý merací bod a ich následná korekcia počas trojmesačnej testovacej prevádzky. Na základe podfarbenia jednotlivých meracích bodov, resp. charakteristických hodnôt, sú používatelia informovaní o aktuálnom technickom stave technologických častí (obr. 3). Vývoj v oblasti nastavenia hraníc prebieha trvalo. Postupne sa zvyšuje vypovedacia schopnosť celého riešenia.

Interakcia systému s obsluhou je rozdelená do troch základných úrovní z dôvodu prehľadnosti, odovzdávanej informačnej hodnoty a bezpečnosti. Prvou úrovňou je dispečerské pracovisko lakovne, kde sú dáta zo servera APROL ConMon odovzdané v podobe stavových informácií semaforu pre každý merací bod cez komunikačné rozhranie OPC. Dispečer má k dispozícii základnú farebnú informáciu o každom meracom bode – PREVÁDZKA, VÝSTRAHA, HAVÁRIA – a v prípade zmeny stavu meracieho bodu informuje údržbu lakovne.

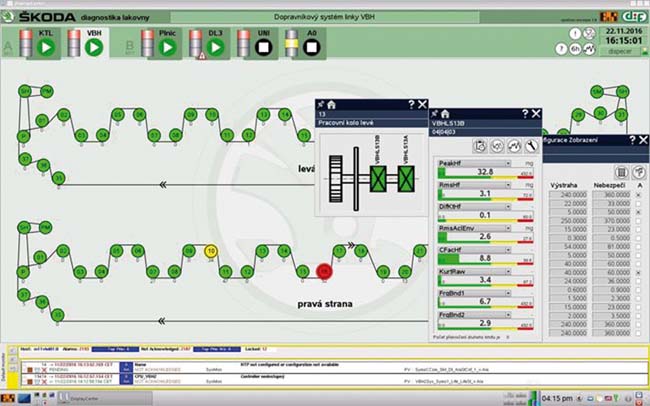

Údržba lakovne je tak druhou úrovňou, ktorá má možnosť prístupu do systému cez operátorské pracovisko umiestnené priamo v miestnosti údržby, prípadne vzdialene pomocou technológie VNC. Údržba lakovne sa z prehľadových procesných obrazoviek jednotlivých technologických celkov veľmi jednoducho dostane k detailným informáciám, ktoré sa týkajú každého meracieho bodu (obr. 4). Prístup k historickým trendom a reportovým zostavám zobrazujúcim vývoj charakteristických hodnôt v čase prispieva k predchádzaniu nečakaných situácií a neplánovaných odstávok technológie.

Treťou úrovňou je úroveň prístupná špecialistovi vibrodiagnostiky, ktorému systém APROL ConMon poskytuje podrobnú analýzu všetkých charakteristických hodnôt a nastavenie limitov pre každý merací bod. Systém pracujúci v nepretržitom režime 24/7 tak poskytuje kompletné dátové podklady na prácu vibrodiagnostika. Systém tiež pracuje so spätným záznamom informácií zo strany vibrodiagnostika alebo údržby lakovne – nenamazané ložisko, prasknutá reťaz apod. – a tieto informácie využíva na predikciu stavu zariadenia. Nad automaticky ukladanými dátami do historickej databázy možno vykonávať pokročilú analýzu dát vďaka integrovanému nástroju BI Jaspersoft. Pevne definované špecifické reportové zostavy a tzv. ad-hoc reportové zostavy tvorené vibrodiagnostikom priamo podľa potreby sú prístupné oprávneným používateľom cez webové rozhranie.

Systém APROL ConMon je na požiadavku Škoda Auto nasadený ako nezávislý systém bez priamej väzby na výrobné riadiace systémy a vysokou mierou prispieva k zvýšeniu dostupnosti technológie lakovania v Škoda Auto. Poskytuje koncovému používateľovi maximálnu flexibilitu v podobe neobmedzeného rozširovania hardvérovej a softvérovej stránky a vzhľadom na svoju škálovateľnosť môže byť úspešne nasadzovaný v projektoch s rôznou veľkosťou a zložitosťou.

Charakteristické vlastnosti systému APROL ConMon:

- meranie a analýza všetkých typov signálov (vibrácia, moment, teplota, prietok a ďalšie),

- prakticky neobmedzené možnosti rozširovania – hardvérové, softvérové,

- možnosť prepojenia s existujúcimi systémami,

- prepojenie všetkých zariadení prostredníctvom podnikovej siete LAN,

- možnosť redundancie na serverovej a procesnej úrovni,

- možnosť prepojenia s inou databázou (MES, ERP a iné),

- viacpoužívateľský systém – možnosť práce viacerých používateľov súčasne,

- webový server – funkcie systému sú poskytované cez web,

- plnohodnotná procesná grafika – detailné grafické interaktívne obrazovky,

- alarmový systém,

- pokročilý trendovací systém,

- systém záznamov všetkých udalostí (záznam všetkých zásahov obsluhy, operátorov, používateľov),

- možnosť tvorby a publikovania špecifických reportov na mieru zákazníka,

- online diagnostika procesnej a serverovej úrovne,

- manažment používateľov systému (nastavenie prístupových práv používateľom systému),

- možnosť činnosti na základe generovania udalostí (poslanie e-mailu/sms pri vzniku alarmu),

- export dát do MS Office a ďalšie.

Inteligentná továreň – riešenia na dosah

V rámci konceptu Priemysel 4.0 je kľúčové prepojenie liniek, strojov a produktov, viacsmerný tok energetických, diagnostických a technologických dát. B&R ponúka riešenie, ktoré umožňuje integráciu technológií z rôznych fáz výstavby výroby do nadradených systémov, samostatné moduly pre energetický, kondičný, údržbový a technologický monitoring s možnosťou rozšírenia do úrovní riadenia typu DCS. Výhodou je etapová výstavba systému a postupná integrácia dát z jednotlivých subsystémov. Na jednoduchú a efektívnu analýzu dát a tvorbu reportov tiež integruje softvérovú nadstavbu BI Jaspersoft. Viac informácií nájdete na uvedených stránkach.

www.automatizuj.sk