Postupový sekací automat

V rámci našej redakčnej reportáže sme sa zamerali na strojné zariadenie postupový sekací automat, v ktorom sa v jednotlivých krokoch robia výseky na šachtových gumených profiloch s hliníkovou výstužou. Tieto profily sa v automobiloch používajú ako tesnenie okien.

Stroj sa skladá z pevného zváraného rámu navrhnutého tak, aby uniesol statickú hmotnosť aj dynamické zaťaženie vznikajúce pohybom sekacích jednotiek, ktoré môžu mať hmotnosť aj viac ako 100 kg. Sekacie jednotky umiestnené na základových doskách sú vymeniteľné, pretože zariadenie bolo od začiatku navrhované pre viacero druhov projektov. Sekacie jednotky pre daný projekt sú skladované v poschodových rámoch, čím sú priestorovo nenáročné a pre zákazníka predstavujú lepší variant ako samostatný stroj pre každý projekt.

Postup činnosti stroja

Operátor založí súpravu profilov do držiaka profilov, vyjde z optickej bariéry a stlačí tlačidlo Štart. Ak má stroj splnené všetky vstupné podmienky (správne založené profily dorazené o doraz a ich správnu dĺžku), tak zaistí profily v držiaku, ktorý sa pohne do prvého sekacieho kroku. V prvom kroku nabehnú na profil sekacie jednotky a vykonajú sekaciu sekvenciu. Po vyseknutí sa jednotky vzdialia do východiskových polôh, aby mohol držiak profilu prejsť do ďalších krokov, kde sa postupne vykonajú ďalšie sekacie operácie. Po vykonaní všetkých krokov sa držiak profilu spolu s vyseknutými profilmi vráti do východiskovej polohy a uvoľní profily. Uvoľnenie profilov má dve časti. V prvej časti sa pomocou pneumatického valca (Festo ADN-32-30) otvorí prítlak profilov; profily sú uvoľnené, ale stále sú na lište, z ktorej je náročné ich dostať. Aby mohol operátor ľahko vybrať profily z lišty držiaka, prichádza na pomoc druhý krok – automatický vyhadzovač. Pomocou valca Festo typu ADN sa sťahuje lišta, ktorá následne uvoľní profil natoľko, že operátor nemusí vynaložiť námahu na odobranie profilu.

Moderné pneumatické a elektrické komponenty, aby boli výseky presné

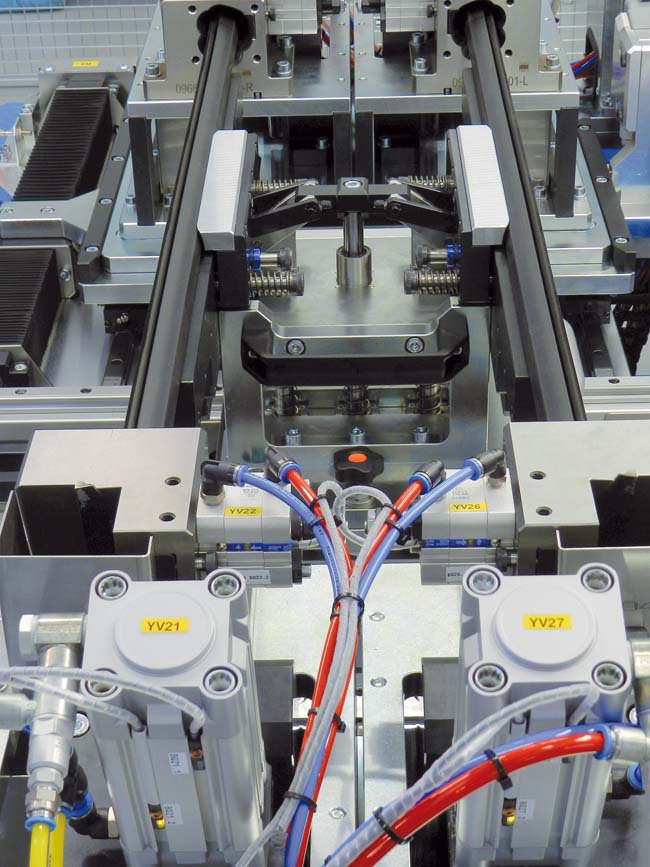

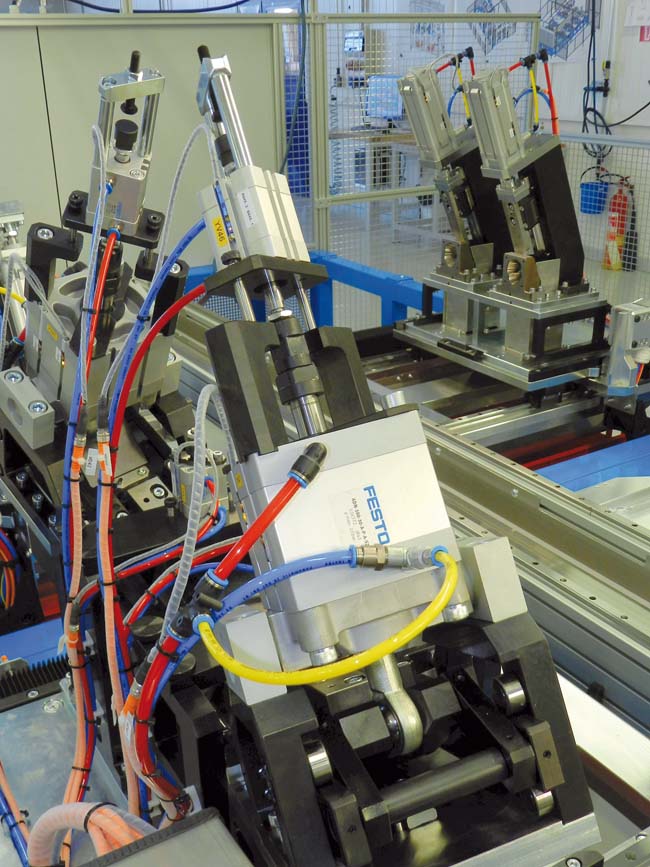

Základom sekacej jednotky sú nôž a matrica, ktoré režú alebo sekajú profil pomocou sily vyvinutej pneumatickým valcom. Pneumatické valce v týchto jednotkách zabezpečujú rôznu funkciu: sekanie, doraz, prítlak, vyhadzovanie odpadu atď. Pohyb sekacích jednotiek voči profilu je zabezpečený pomocou trojfázových servomotorov Festo typu EMME, ktoré sú ovládané meničmi radu CMMP v strede; pozdĺž celého stroja je umiestnená elektrická os (ELGA) poháňaná motorom (EMMS) od spoločnosti Festo, ktorý presúva držiak profilov do jednotlivých fáz. Profil sa zakladá do držiaka a dorazí sa jednou stranou o doraz kontrolovaný snímačom. Na opačnej strane kontrolujú správnosť minimálnej dĺžky profilu fotoelektrické senzory od firmy SICK. Zoradenie týchto zostáv prebieha pomocou elektrickej osi Festo (ELGR). Pod jednotlivými sekacími jednotkami sa nachádzajú odpadové debničky.

Elektrická časť stroja je zložená z elektrických akčných členov (servomotorov), ventilových ostrovov, logického a bezpečnostného riadenia a vizualizačného panela. Elektrické vybavenie stroja je rozdelené do štyroch rozvádzačov. Hlavný rozvádzač RS1, ktorý je umiestnený v zadnej časti stroja, obsahuje päť meničov jednotlivých motorov (pri plnom využití stroja) a logické ovládanie cyklu stroja a základných funkcií tvorené PLC radu Simatic S1500 od firmy Siemens a bezpečnostným modulom FLEXI SOFT od firmy Sick. Rozvádzače RS2 a RS3 sa nachádzajú v prednej časti stroja a obsahujú dva meniče Festo pre trojfázové motory a menič CMMO-ST Festo pre lineárnu os ELGR s krokovým motorom. Rozvádzač RS4 obsahuje dotykový 15“ HMI Comfort panel Siemens, ktorý zabezpečuje vizualizáciu činnosti stroja.

Komunikácia jednotlivých častí stroja je zabezpečená cez zbernice ProfiNet a IO Link. Zber informácií zo snímačov (analógové alebo digitálne) zabezpečujú IO Link mastre od firmy Balluff. Tie ovládajú aj ventilové ostrovy Festo, svetelnú signalizáciu Balluff a meniče IO Link pre krokové motory Festo. Komunikácia medzi meničmi, PLC, riadením Flexi Soft a panelom HMI je riešená cez zbernicu ProfiNet.

„Použitie meničov od spoločnosti Festo umožnilo v porovnaní s konkurenčnými meničmi minimalizáciu rozmerov rozvádzačov. Samotný menič obsahuje už prednastavené konfigurácie pre rôzne typy motorov. Komunikačný protokol ProfiNET, ktorý tieto meniče podporujú, zjednodušil ovládanie a sledovanie ich aktuálneho stavu,“ vymenúva prednosti zvoleného riešenia Ing. Ján Longauer, manažér oddelenia fine-tuning v spoločnosti Stanko Tech, s. r. o.

Rozhranie človek – stroj

Na pravej časti prednej strany strojného zariadenia je umiestnený spomínaný ovládací panel, cez ktorý sa ovláda celý stroj. Operátor má na paneli k dispozícii všetky potrebné informácie o zoradení, resp. stave stroja, ako aj o počte nasekaných kusov. Cez ovládací panel si operátor volí druh spracúvaného profilu či režim zariadenia – automatický alebo manuálny.

V automatickom režime je pri prerušení strojného cyklu samozrejmosťou možnosť pokračovať v cykle z ktoréhokoľvek bodu programu, v ktorom sa stroj aktuálne nachádzal. To znamená, že ak je spustený cyklus stroja a operátor nechcene vstúpi do optickej bariéry, preruší cyklus. Na operačnom paneli má možnosť výberu pokračovať v cykle alebo ukončiť cyklus.

V manuálnom režime má operátor možnosť nastavovať rozmery výsekov, jednotlivé sekacie polohy, vie si vyskúšať jednotlivo činnosť valcov (napr. aby nastavil snímače koncových polôh na pneumatických valcoch). Pri nastavení rozmerov možno zadať priamo pozíciu, na ktorú má servomotor ísť, alebo cez inteligentnú funkciu korekciu rozmerov, pri ktorej operátor len zadá, o koľko chce mať daný výsek väčší alebo menší. Stroj si následne sám nastaví hodnoty servomotorov, ktoré majú vplyv na veľkosť daného výseku. Táto funkcia šetrí zákazníkovi čas potrebný na zdĺhavé študovanie technickej dokumentácie k stroju, aby dokázal nastaviť priamo hodnoty, a minimalizuje chyby spôsobené nesprávnym nastavením polôh. Všetky prípadné kolízie sú ošetrené programom tak, aby nemohlo dôjsť k poškodeniu stroja alebo zraneniu operátora.

Bezpečnosť

Bezpečnosť bola aj pri návrhu tohto stroja prvoradá. Aj preto stroj spĺňa všetky medzinárodne platné bezpečnostné normy. V prípade vstupu do optickej bariéry počas cyklu stroj okamžite zastaví všetky pohyby (pneumatické valce, servomotory…). Všetky zvislé valce sú pripojené cez ventily HGL (Festo), aby sa pri vstupe do bariéry a prerušení cyklu samovoľne nepohla piestnica valca vplyvom hmotnosti komponentu, ktorý je na ňu napojený. Sekundárna bezpečnosť je riešená prostredníctvom zakrytia nebezpečných miest, ako sú napríklad strižné hrany nožov či kryty piestnic valcov. Tým sa zabráni poraneniu obsluhy stroja aj pri vypnutom vzduchu a elektrine. Po obvode strojného zariadenia je hliníkový rám s dvomi servisnými dverami, ktoré sú vybavené bezpečnostnými spínačmi od firmy Schneider Electric. V priestore obsluhy je bezpečnosť zaistená svetelnou závorou SICK radu C4MT.

Komfortný stroj – spokojný zákazník

Firma StankoTech, s. r. o., ponúka zákazníkovi ako štandard rad uľahčujúcich bezpečnostných opatrení zvyšujúcich komfort. „Zákazník sa nemusí trápiť s neprehľadným a časovo náročným nastavovaním polôh servomotorov, vyžadujúcim podrobné štúdium dokumentácie k stroju. Práve preto sme vyvinuli automatickú korekciu rozmerov. Zákazník si zmeria prvý vyseknutý kus a zadá do predpripraveného výkresu len tie rozmery, ktoré chce zmeniť,“ vysvetľuje J. Longauer. Systém podľa naprogramovaných algoritmov prepočíta, ktorý servomotor sa má o koľko posunúť a operátor nastaví všetky servomotory jedným stlačením tlačidla. Vďaka tomu nie sú potrebné žiadne mechanické zásahy do stroja. Ergonómia pracoviska je dodržaná v každom smere, či ide o osvetlenie, zakladanie profilu, prístup k servisu, dosah na displej alebo možnosť vzdialeného ovládania. Vďaka minimalizácii počtu druhov spojovacieho materiálu možno jednou súpravou imbusových a vidlicových kľúčov rozobrať celý stroj. Pri nožoch a vymeniteľných dieloch využili vývojári systém Poka-joke, vďaka čomu obsluha stroja nezamení napr. nôž, ktorý má byť na ľavej strane, za pravý.

Program v stroji umožňuje presnú lokalizáciu poruchy, ktorú vypíše na displeji aj s názorným obrázkom, aby obsluha vedela, kde sa chyba v stroji nachádza. Všetky snímače koncových polôh sú umiestnené tak, aby ich obsluha mala možnosť vidieť a aby bol k nim bezproblémový prístup.

K trvácnosti každého stroja prispieva kvalitné dielenské opracovanie v rámci vlastnej výroby a povrchová úprava každej súčiastky (zinok, čiernenie).

Snahou firmy Stanko Tech, s. r. o., je využívať najmodernejšie technológie a prispôsobovať svoje riešenia osvedčeným trendom v oblasti automatizácie a riadenia procesov. „Neoddeliteľnou súčasťou dodávky zariadenia je záručný aj pozáručný servis. Zákazník sa môže na nás obrátiť v problematike stroja, s modifikáciami či úpravou programu, ktoré mu vieme zrealizovať aj z kancelárie na diaľku bez nutnosti výjazdu,“ konštatuje J. Longauer.

Jednoznačný výber dodávateľa hlavných komponentov

Pri riešení využíva firma moderné elektrické a pneumatické komponenty, servopohony aj robotické technológie. Z hľadiska pneumatických komponentov, pohonov či lineárnych elektrických osí stavila na osvedčené produkty spoločnosti Festo. „Táto spoločnosť patrí k našim preferovaným a spoľahlivým dodávateľom. Je to dané širokou škálou ponúkaných produktov, technickou podporou na vysokej úrovni a veľmi dobrým reakčným časom z hľadiska dodávky,“ vyzdvihuje prednosti spolupráce I. Bočkaj.

Pre Stanko Tech, s. r. o., je dôležitá aj podpora v zahraničí, kde sú stroje a linky často prevádzkované. Aj tu Festo ponúka v porovnaní s inými dodávateľmi spoľahlivú a lokálne dostupnú podporu. „Málokedy sa púšťame do projektov, kde si zákazník žiada iné komponenty a produkty ako tie, ktoré máme osvedčené. Navyše až keď si po technickej stránke skonzultujeme nami navrhnuté riešenie s dodávateľmi kľúčových komponentov a sme si istí, že riešenie bude naozaj funkčné a spoľahlivé, návrh postúpime do ďalších fáz realizácie,“ vysvetľuje I. Bočkaj.

„Ďalšou nezanedbateľnou výhodou Festo je podpora 3D modelovania. Kvalitné a ľahko stiahnuteľné 3D modely sú pre konštruktéra prínosom a jeho práca efektívna. Produktový online katalóg je spravený intuitívne a prehľadne, konštruktér potrebuje minimum času na výber hľadaného komponentu. Prehľadnosť produktov minimalizuje chybovosť na strane konštruktéra. K vybranému komponentu je prehľadne zobrazené celé príslušenstvo, čo tiež prispieva k rýchlosti vytipovania a hlavne minimalizuje chybný výber príslušenstva k hlavnému komponentu,“ dopĺňa J. Longauer.

Otvorenosť voči zákazníkom, ale aj do vnútra firmy – to je filozofia, ktorá prináša svoje ovocie. „Ak má niekto nejakú myšlienku týkajúcu sa návrhu stroja alebo linky, aj keď nie je tento pracovník priamo zodpovedný za danú oblasť v projekte, vysloví ju a následne sa analyzuje a rieši. Motivujeme tak zamestnancov, aby premýšľali kreatívne aj nad rámec svojich štandardných pracovných úloh a vyhýbame sa tak konštatovaniam v záverečných fázach projektu typu ‚… vedel som, že to takto nebude fungovať‘,“ konštatuje I. Bočkaj.

Vízie a plány do budúcnosti

Firma Stanko Tech, s. r. o., myslí na svoju budúcnosť a k tomu pripravuje aj rozvojové projekty. Okrem posilnenia jednotlivých oddelení technickým personálom je v pláne aj rekonštrukcia haly a celková modernizácia priestorov spoločnosti. „V krátkodobom horizonte je cieľom stať sa spoľahlivým partnerom pre subdodávateľov do automobilového priemyslu a realizácia zákaziek s vyššou pridanou hodnotou a možnosťou nasadzovania sofistikovaných automatizačných riešení,“ načrtáva víziu I. Bočkaj. „Do svojich riešení strojných zariadení premietame aj nastupujúce trendy Priemyslu 4.0, či už vo forme rôznych funkcií, ktoré koncovému zákazníkovi uľahčujú prácu a ovládanie stroja, alebo vo forme možností vzdialeného prístupu k stroju pri potrebe servisného zásahu, čo šetrí a zefektívňuje náklady zákazníka,“ konštatuje I. Bočkaj.

Ďakujeme spoločnosti Stanko Tech, s. r. o., za možnosť realizácie reportáže a Ing. Ivanovi Bočkajovi a Ing. Jánovi Longauerovi za poskytnuté technické informácie.