Uvedená spoločnosť je jedným z najväčších výrobcov a distribútorov ropy v Indii s kapacitou spracovania 6,5 miliónov metrických ton ročne (MMTPA). Výrobný závod musí neustále prečerpávať ropné produkty, pretože akékoľvek neplánované prestoje môžu spôsobiť kritický nedostatok finálnych produktov. Veľký podiel na dosiahnutí nulových neplánovaných prestojov majú „zdravé“ a bezchybne fungujúce zariadenia, ako napríklad čerpadlá, čo možno dosiahnuť správnou údržbou a monitorovaním.

Ropovod spoločnosti zásobuje vnútrozemské časti Indie. Sedem prečerpávacích staníc, ktoré sú súčasťou tohto ropovodu, už niekoľko rokov používalo riešenia Rockwell Automation, pričom výsledkom boli takmer žiadne prestoje. Cieľom spoločnosti je udržiavať a dokonca zlepšovať takýto výkon.

Výzva

Najväčšou výzvou pre tohto zákazníka je včasná distribúcia a presné čerpanie produktov 24 hodín denne, sedem dní v týždni. Akékoľvek narušenie by mohlo znamenať uviaznutie produktov v rafinérii a nezabezpečenie ich dodávky maloobchodných jednotkám.

Na udržanie trvalého prietoku používa každá čerpacia stanica tri čerpadlá. Dve sú v činnosti vždy, aby udržali tlak v potrubí až do nasledujúceho terminálu. Zostávajúce čerpadlo je v pohotovostnom režime v prípade zlyhania jedného z tých dvoch čerpadiel.

Prevádzka prečerpávania ropy je presná. Nerozpoznanie alebo neoznámenie opotrebenia na čerpadle nie je prijateľné, pretože aj najmenší posun v prevádzkových parametroch čerpadla môže spôsobiť poškodenie. Starnúci systém Bentely Nevada 3500, ktorý bol nainštalovaný pred niekoľkými rokmi, nefungoval a nebol schopný komunikovať s nadradeným riadiacim systémom PLC, aby bolo možné zabezpečiť identifikáciu a odstránenie systémových porúch.

Riešenie

S cieľom znížiť počet systémov, ktoré treba udržiavať, zákazník uprednostnil jediný systém (a jediného dodávateľa systému), ktorý dokázal komunikovať s už nasadeným riadiacim systémom, so systémom HMI a systémom monitorovania stroja (MMS), a ponúkol nepretržitú a spoľahlivú podporu. Keďže bolo potrebné udržať nepretržitosť prevádzky, zákazník si ju pre modernizáciu nemohol dovoliť odstaviť. Navyše požiadavkami na dodávateľa nového riešenia boli aj bezproblémová integrácia nového systému vrátane MMS s existujúcimi systémami.

Vzhľadom na rozsah a zložitosť požiadaviek si zákazník želal dodávateľa s osvedčenými schopnosťami, skúsenosťami a podporou. Aj preto si vybral spoločnosť Rockwell Automation, kde dominovali rozsiahle skúsenosti spoločnosti v oblasti automatizácie a globálnej podpory. Vďaka autorizovanému distribútorovi, vzdialenému len päť kilometrov od miesta výrobného závodu, disponovala spoločnosť Rockwell Automation potrebnými odbornými znalosťami na riadenie požiadaviek projektu, od návrhu až po inžiniering, integráciu a implementáciu.

Efektívne riešenie terminálu zahŕňalo bezproblémovú integráciu do jedinej siete EtherNet/IP s flexibilitou konfigurácie parametrov pomocou existujúceho grafického používateľského rozhrania. Vďaka tomu neboli potrebné žiadne dodatočné zaškolenia operátorov, takže tím prevádzky sa s novými systémami veľmi ľahko stotožnil.

Spoločnosť Rockwell Automation Global Solutions nasadila riešenie monitorovania vibrácií, ktoré:

- bolo možné prepojiť s existujúcimi systémami na monitorovanie údajov o vibráciách čerpadiel a upozorňovanie pracovníkov prevádzky na akékoľvek abnormálne situácie,

- umožňuje operátorom/technikom jednoducho nastaviť parametre a poskytovať trendy, alarmy a spracovanie výnimiek,

- spolupracuje s existujúcimi prevádzkovými prístrojmi vrátane sond a snímačov, takže zabezpečuje kompatibilitu,

- ponúka manažérovi prevádzky úplné a presné informácie v reálnom čase.

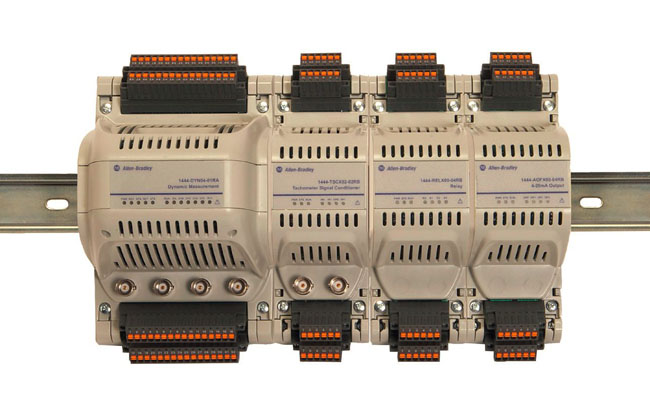

Riešenie je postavené na:

- systéme sledovania stavu Dynamix™ 1444 s použitím spoločného riadiaceho systému ControlLogix® L72 so spoločným vývojovým prostredím, ktoré poskytuje vysoký výkon v ľahko použiteľnom prostredí. Úzke prepojenie medzi programovým softvérom, regulátorom a vstupno-výstupnými modulmi znižuje čas vývoja a náklady pri uvedení do prevádzky a počas bežnej prevádzky,

- regulátoroch Logix5000™ a prídavných príkazoch (add-on instructions) kvôli zvýšeniu produktivity a zjednodušeniu odstraňovania problémov.

Výsledok a prínosy

Vďaka uvedenému riešeniu a možnosti prepojenia riadiacich systémov rôznych výrobcov, ktoré zabezpečujú prehľad o celej prevádzke a umožňujú monitorovanie v reálnom čase, pomohla spoločnosť Rockwell Automation tomuto zákazníkovi znížiť riziko zlyhania kritických zariadení. Zároveň riešenie zlepšilo schopnosť operátorov monitorovať podmienky a okamžite riešiť problémy predtým, než príde k prestojom. Riešenie zabezpečuje, že akékoľvek odchýlky v procesných veličinách a od štandardných prevádzkových parametrov budú okamžite viditeľné, čím sa predíde problémom a zlepší sa spoľahlivosť.

V dôsledku implementácie systému sledovania vibrácií od Rockwell Automation zákazník znížil riziko výpadkov o 20 % a svoju závislosť od viacerých dodávateľov. Flexibilné grafické používateľské rozhranie pomohlo znížiť čas a náklady na zaškolenie operátorov. Ďalším krokom v rámci uvedenej modernizácie by mohla byť schopnosť tvorby obrazoviek v reálnom čase prezentujúcich výrobné a iné užitočné údaje.

Zdroj: O&G producer reduces downtime by 20 Percent. Prípadová štúdia, Rockwell Automation, Inc. [online]. Publikované 2017. Citované 10. 1. 2019.