Skupina STIHL Group vyvíja, vyrába a distribuuje motorové zariadenia pre lesníctvo a poľnohospodárstvo, ako aj pre záhradníctvo, stavebníctvo a náročných domácich používateľov. Sortiment výrobkov dopĺňa rad záhradného vybavenia VIKING. Výrobky sa predávajú vo viac ako 160 krajinách výhradne prostredníctvom siete autorizovaných servisných predajcov. Firma STIHL vyrába v siedmich krajinách po celom svete: v Rakúsku, Nemecku, vo Švajčiarsku, v USA, Brazílii, Číne a na Filipínach. Od roku 1971 je firma STIHL najväčším predajcom motorových píl na svete. Spoločnosť bola založená v roku 1926 a sídli vo Waiblingene pri Stuttgarte. V roku 2016 vygenerovala so svojimi 14 920 zamestnancami po celom svete predaj vo výške 3,46 miliardy eur.

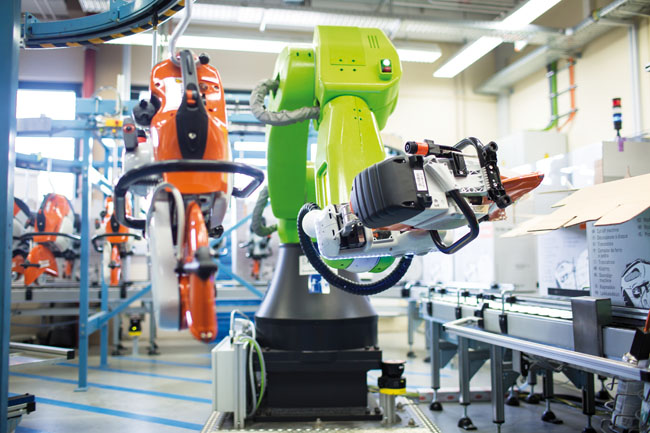

Prvý spolupracujúci robot vo firme

Spustenie výroby trvalo iba tri dni. Odvtedy sa podarilo dosiahnuť požadovaný počet kusov, a to vďaka dobrej príprave, ktorá stála za prvým použitím spolupracujúceho robota vo firme STIHL. Vlastný firemný technický tím strávil celý rok vývojom technických požiadaviek a prípravou pracoviska na model CR-35iA. A všetka táto nákladná príprava sa vyplatila. Dokonca aj pri prvej nočnej zmene robot pracoval bez jedinej chyby. Vedúci skupiny André Lange, ktorý je zodpovedný za plánovanie služieb a hardvéru, ťažil z dôkladnej znalosti technológie robotov spoločnosti FANUC, využívaných pri mnohých iných aplikáciách.

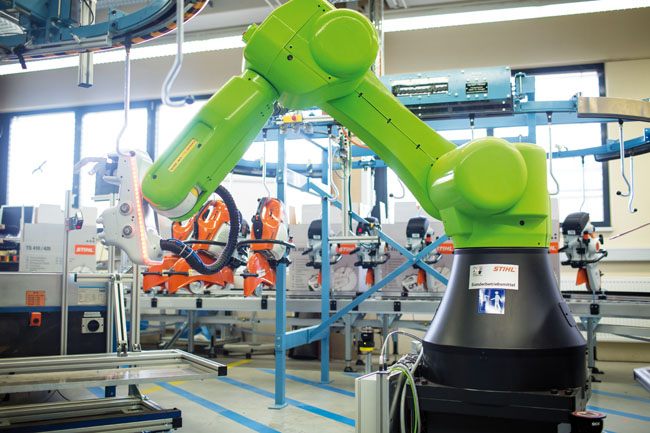

S manipuláciou a programovaním je už tím zžitý, čo, ako zdôrazňoval A. Lange, „nám umožnilo sústrediť sa na implementáciu konceptu spolupracujúceho pracoviska“. Na novej baliacej linke je úlohou robota prevziať skracovaciu pílu zo závesného dopravníka, vykonať skúšku potrasenia a udržať ju zavesenú, kým nebude úspešne dokončená konečná vizuálna kontrola. Následne robot položí skracovaciu pílu do prepravného obalu. V tejto spolupracujúcej oblasti sa robot pohybuje iba povolenou rýchlosťou 250 mm/s.

Kým bola na tejto pracovnej stanici zavedená manipulácia robotom, musel manipuláciu a skúšku potrasenia vykonávať operátor manuálne. Skúška potrasením je vlastne akustický test, pri ktorom sa so skracovacou pílou trasie – ide však o dôležitý krok na zaistenie kvality a finálnej kontroly. Pokiaľ pri trasení počujete zvuk kliknutia, je nasávacia hlava nainštalovaná správne a skracovaciu pílu možno zabaliť. Keďže jedna skracovania píla váži približne 10 kg, celková zodvihnutá záťaž je za jednu zmenu na jedného zamestnanca približne osem ton. Preto znamená robot pre zamestnancov značnú úľavu.

Pracovníci baliacej linky boli do projektu zapojení od začiatku. Nielenže boli schopní ponúknuť odborné posúdenie zostáv testu, ale mali tiež vplyv na dizajn a ergonómiu. Markus Wahl z technického oddelenia vo firme STIHL, ktorý je zodpovedný za budovanie montážnych systémov, pracoval v priebehu vývojového obdobia s robotmi každý deň: „Zamestnanci pracujúci na baliacej linke mali veľké množstvo dobrých nápadov, ktoré sme použili.“ Vzhľadom na to, že návrhy vychádzali priamo z praktických skúseností, malo to nielen technický význam, ale od samého začiatku ich zamestnanci aj lepšie prijímali.

Na závesný dopravník možno zavesiť približne 80 obrobkov. Avšak vzhľadom na to, že dĺžka trvania nastavovacích prác na každej píle sa môže počas finálnej skúšky líšiť, nie všetky pozície obrobku na nepretržite pracujúcom dopravníku sú obsadené. Niektoré môžu mať niekoľko po sebe idúcich pozícií neobsadených. Zaťažený hák na závesnom dopravníku, na ktorom visí skracovania píla, je pozdĺž dráhy dopravníka rozpoznávaný niekoľkými kamerovými systémami a táto informácia sa prenáša do hlavnej riadiacej jednotky a správy údajov. Robot synchronizuje svoju rýchlosť s dopravníkom pomocou programu na sledovanie linky od spoločnosti FANUC Line Tracking a potom pílu v správnej chvíli uchopí. M. Wahl vysvetľuje: „Cieľom je využiť robot čo najpravidelnejšie, aby nedochádzalo k žiadnym oneskoreniam. Jedným z mnohých malých použitých trikov je rýchlosť závesu. Bola navrhnutá tak, aby bola variabilná.“

Aby mohol byť robot využívaný v plnom rozsahu, je pri závesnom dopravníku použité priebežné úložisko. Tieto vyrovnávacie úložiská sa používajú napríklad v prípade, že na baliacu stanicu dorazí viac skracovacích píl, ako môže zamestnanec skontrolovať alebo keď ide na prestávku. Robot preto potom pracuje plne automaticky. Cieľom je udržiavať závesný dopravník za všetkých okolností prázdny. Ak sa „dopĺňanie“ z linky zníži, robot začne pracovať na vyprázdňovaní vyrovnávacieho úložiska. Premennou veličinou je v tejto pozícii zamestnanec, takisto trvanie jednotlivých testov sa môže líšiť. A ako hovorí M. Wahl, „na toto sme sa museli s technikmi zamerať“. Pokiaľ robot prístroj minie, sú zavedené rôzne likvidačné scenáre. Robot zachytí skracovaciu pílu za dve rukoväte, jednu po druhej. Iba po uchopení obidvoch rukovätí môže robot zložiť skracovaciu pílu zo závesného dopravníka. Ak k tomu nedôjde, čaká na ďalší kus. „To je dôvod,“ dodáva M. Wahl, „prečo kontrolujeme plný náklad priamo na unášači.“

STIHL používa pri výrobe novú technológiu

Firma STIHL vytvorila pre model CR-35iA svoj vlastný zachytávač, ktorý bol založený na konvenčnom zachytávači. To však nie je celkom vidieť, pretože zachytávač je vybavený ochrannou vrstvou, ktorá má pri kontakte s človekom ďalšie tlmiace účinky. Vytvoriť takéto riešenie si od výrobných inžinierov vo Waiblingene vyžadovalo začleniť celý rad ďalších technických riešení. Výsledkom je, že zachytávač bol rozvinutý do interaktívneho prvku človek – stroj. LED diódy označujú, v akom režime sa nachádza. Červená dióda napríklad svieti, keď robot pracuje vo vysokorýchlostnom režime pri rýchlosti 750 mm/s. Bezpečný režim MRC (Machine Robot Collaboration) je označený modrou LED diódou. Osvetlené tlačidlá umiestnené na zachytávači umožňujú obsluhe potvrdiť stav OK (v poriadku) alebo stav NOK (nie je v poriadku) v prípade, že zistia poškodenie a skracovaciu pílu držanú zachytávačom treba odstrániť a prepracovať. Ak je robot v pokoji, napríklad preto, že snímače zistili prítomnosť osoby v bezpečnostnej oblasti, je funkcia zachytávača deaktivovaná. Vďaka tomu splnili požadované prevádzkové požiadavky – užitočná hmotnosť 10 kg, maximálna rýchlosť 750 mm/s a prudký profil zrýchlenia.

Úsilie spojené s integráciou systémov, a to nielen vzhľadom na zachytávač, vyvoláva otázku, prečo sa firma STIHL nespoliehala na externého systémového integrátora, ale radšej sa venovala vlastnému vývoju. M. Wahl nemusí nad odpoveďou dlho premýšľať: „Naše produkty poznáme, poznáme aj naše procesy a našich zamestnancov vo výrobnom centre. Preto sme hovorili s pracovníkmi vo výrobe už v ranej fáze, poznáme tiež rôzne situácie, ktoré môžu nastať.“ Okrem toho by externému integrátorovi trvalo značný čas, kým by sa zoznámil s príslušnými databázami produktov a zostáv a kým by získal znalosti týkajúce sa štruktúry výrobného systému. A. Lange zdôrazňuje: „Naše požadované špecifikácie by sme nemohli definovať vopred.“

Ukázalo sa, že možnosť použitia spolupracujúceho robota CR-35iA s bežným riadiacim systémom spoločnosti FANUC, ktorý je rovnaký ako pri jeho „žltých kolegoch“, má jednu zásadnú výhodu: riadiace technológie a používateľské rozhranie sú rovnaké. Použité systémové komponenty, ako je program spoločnosti FANUC Line Tracking, ktorý je obzvlášť užitočný na synchronizáciu so závesným dopravným systémom, integrácia kamerových systémov alebo osvedčené softvérové riešenie Collision Guard sú vo firme STIHL už známe a veľmi cenené.

A práve tu má firma STIHL veľa skúseností. Od prvého zavedenia robotiky v polovici deväťdesiatych rokoch minulého storočia sa v tejto oblasti nahromadilo veľké množstvo know-how, hlavne vďaka stovkám robotov pracujúcich vo všetkých závodoch firmy STIHL na celom svete. A. Lange hovorí: „Na všetkých pracoviskách prijímame a dodržiavame relatívne jednotnú koncepciu výroby. Výrobné zariadenie, ktoré využívame po celom svete, napríklad roboty FANUC, nám na rôznych úrovniach zjednodušujú život, od inžinieringu a programovania až po servis. V budúcnosti môžeme očakávať, že využitie robotov sa v našich výrobných procesoch zvýši.“

Skutočnosť, že spolupracujúca robotika je v súčasnosti stredom pozornosti, spočíva iba v ďalšom rozvoji existujúcej výrobnej stratégie s vysokou úrovňou vertikálnej integrácie. „Vždy si kladieme otázku: Ako môžu roboty uľahčiť každodennú záťaž zamestnancov?“ vysvetľuje A. Lange. „Spolupracujúca robotika je technológia, ktorá otvára nové možnosti. Teraz máme možnosť, aby ľudia pracovali spoločne s robotom. Túto možnosť chcem vyskúšať, aby sme mohli ísť vpred a získať konkurenčnú výhodu.“

Argumenty, ktoré má A. Lange v prospech MRC, možno podobne aplikovať aj na konvenčnú robotiku. Avšak jasne poukazuje na to, čo je pre firmu STHIL kľúčovým krokom: „Už máme zavedený vysoký stupeň automatizácie, od tejto chvíle však musím vyhľadávať a vypĺňať existujúce medzery. Táto technológia otvára priestor na projektovanie výrobných závodov.“

Bezpečnosť predovšetkým

Model CR-35iA je v každodennej prevádzke viac ako pol roka a spokojný s robotom nie je len projektový manažér A. Lange a M. Wahl. Robot prijali aj pracovníci obsluhy. Spolupracujúci robot, ktorému láskyplne hovoria Hulk, je niečo, čo si žiadny zamestnanec firmy STIHL nechce nechať ujsť.

Zdroj: Collaboration model – STIHL opens up new avenues with FANUC’s Collaborative Robot. [online]. Prípadová štúdia FANUC. Citované 3. 8. 2018. Dostupné na: https://www.fanuc.eu/uk/en/customer-cases/stihl.

-mk-