Mtell (Machine Intelligence)

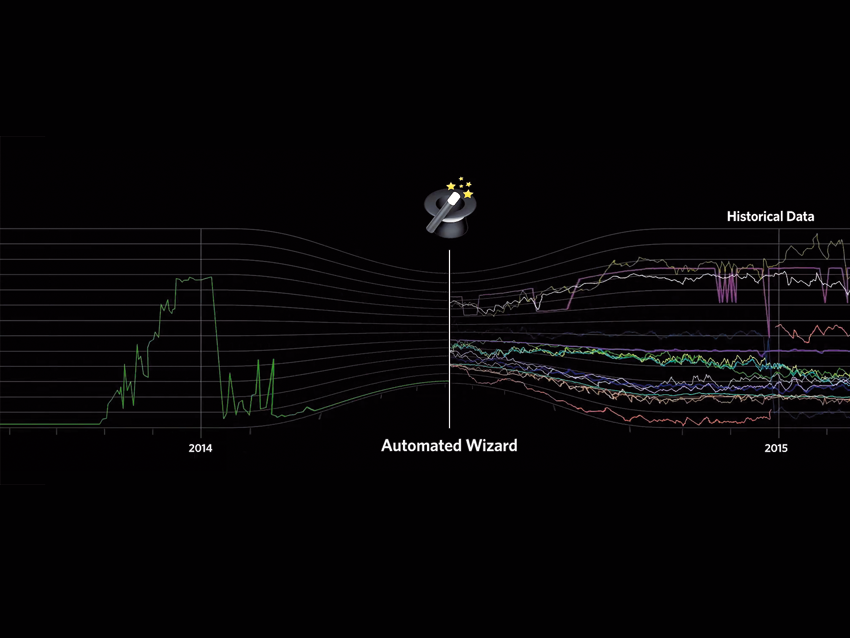

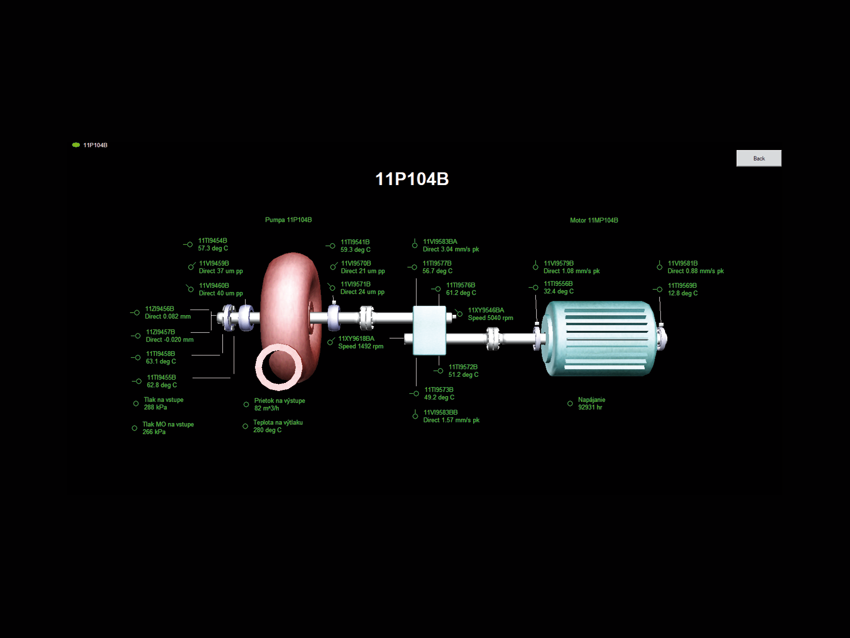

Produkt Mtell od spoločnosti AspenTech, ktorý zaradila spoločnosť SLOVNAFT, a. s., medzi svoje diagnostické nástroje, umožňuje predpovedať poruchy a havárie sledovaných zariadení. Avšak aj to za podmienky, že sa už takáto porucha alebo havária stala aspoň raz v minulosti. Pomocou metód strojového učenia dokáže systém Mtell spracovať obrovské množstvo dát z meraní. Zjednodušene povedané, spracuje ľubovoľný počet online meraní a hodnôt, kde nie je nutné, aby boli veličiny úmerné alebo závislé, a preklopí ich do jednej krivky pravdepodobnosti (obr. 1).

Pomocou nástrojov nazývaných agenty potom Mtell sleduje a rozpoznáva v trende niekoľko vzorov v aktuálnom čase, ktoré vykazujú normálne aj chybové správanie sledovaného zariadenia. Poruchovej, respektíve havarijnej udalosti predchádza vývin parametrov a trendov s predstihom niekoľko dní aj mesiacov. Program vie pomocou algoritmu takýto vývin predpovedať a včas naň prostredníctvom agenta upozorniť.

Čo je agent? Typy a tvorba

Ide o komponent softvéru, ktorého úlohou je včas upozorniť na blížiacu sa poruchu, prípadne odchýlky od prevádzkových parametrov. Na to slúži tzv. anomaly agent (agent anomálie) a failure agent (agent zlyhania). Každý agent umožňuje nakombinovať ľubovoľný počet snímačov z rôznych technologických zariadení, napr. nádrže, čerpadlá, pomocné systémy (mazanie, chladenie), pričom nie je podmienkou, že všetky snímače musia byť na konkrétnom sledovanom zariadení.

Anomaly agent

Je to základný typ agenta, ktorého úlohou je sledovanie odchýlok v prevádzkovaní daného zariadenia. Jeho vytvorenie prebieha takto:

Vyberie sa technologické zariadenie, ktoré treba z určitých dôvodov sledovať, t. j. predpovedať zmeny v jeho prevádzkovej spoľahlivosti. Jedinou podmienkou je, aby k nemu bol dostatočný počet online meraní. Snímače majú prislúchajúci tag, ktorý musí mať výstup do databázy, kde sa ukladajú dáta nazbierané z meraní (napr. OSIsoft PI System). Vytvorí sa zoznam potrebných tagov a ten sa importuje do Mtell-u, kde sa následne môžu tagy rozdeliť podľa potreby do skupín.

Pri kompresoroch to môže byť napr. skupina, resp. agent, ktorý sleduje chod hnacieho elektromotora, ale napr. aj jednotlivé stupne viacstupňového kompresora samostatne. Pred nasadením treba agent natrénovať a naučiť, čo si má všímať, čo má považovať za normálne prevádzkové hodnoty a naopak, aké hodnoty sú alarmové, ale aj to, ako vyzerá režim, keď zariadenie nie je v prevádzke. Po natrénovaní na normálny prevádzkový stav sa nastaví tolerancia na jeho odchýlku. Ak sa tento prah dosiahne, posiela upozornenie, že niečo nie je v poriadku.

Failure agent

Tento typ agenta je presne trénovaný na konkrétne zlyhanie zariadenia. Logika jeho tvorby je rovnaká ako tvorba agenta anomálie. No úlohou tohto agenta je predpovedať prípadnú poruchu alebo haváriu.

Ako bolo spomenuté, týmto prípadom predchádza špecifický vývin, teda vzorec v parametroch a ich hodnotách. Agent potom v trendoch hľadá len tento konkrétny vzorec. Pomocou algoritmov sa snaží takýto vzorec predvídať. Záleží aj na type poruchy. Pokiaľ ide o mechanickú poruchu, možno ju predpovedať oveľa skôr ako poruchy, ktorých priebeh je nárazový.

Nevýhodou tohto agenta je, že porucha, na ktorú chceme dostať upozornenie, respektíve predpoveď, sa musí stať aspoň raz. Je to, žiaľ, nevyhnutné, aby sa na takýchto dátach mohol agent trénovať.

Príklad prvý – udalosti na kompresore

Zariadením je kompresor recyklovateľného plynu, ktorý stláča a dopravuje vodíkový plyn v jednom kompresnom stupni z vysokotlakového separátora do reakčnej časti výrobnej jednotky, čím zabezpečuje využitie nezreagovaného vodíka v procese hydrokrakovania. Odstredivý turbokompresor výrobcu Nuovo Pignone je barelového typu s radiálne deleným telesom s piatimi obežnými kolesami menovitého priemeru 300 mm. Kompresor je poháňaný protitlakovou parnou turbínou, tiež od výrobcu Nuovo Pignone, s výkonom 3 MW, ktorá je spojená s kompresorom zubovou spojkou firmy RENK. Stroje sú namontované na spoločnej základovej doske. Točivý pohyb turbíny zabezpečuje vysokotlaková 3,5 MPa(g) para, ktorá v telese turbíny expanduje na tlak cca 0,4 MPa(g). Otáčky turbíny sú riadené mechanickým governorom Woodward typu PG/PL.

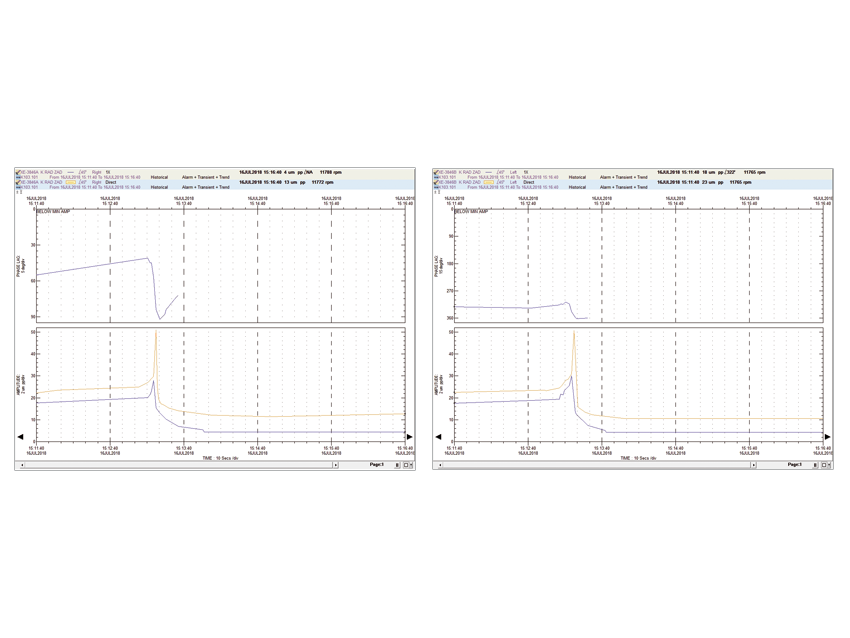

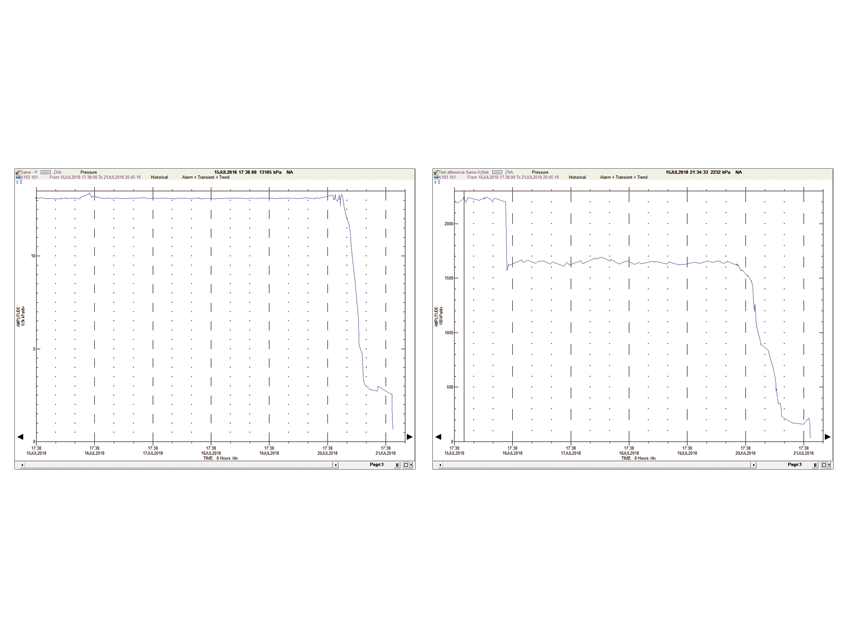

Dňa 16. 7. 2018 o 15:13 hod. bola spozorovaná mimoriadna udalosť, keď za krátkeho kvílivého zvuku v kompresore nastala skoková zmena v prietoku a zmena tlakových pomerov. Zároveň došlo ku kolísaniu otáčok na kompresore. Skokovú zmenu prevádzkových parametrov sa podarilo zachytiť a systém vyregulovať bez nutnosti obmedzenia chodu výrobnej jednotky. Následne po udalosti bola zistená pretrvávajúca strata upchávkového oleja v množstve cca 150 litrov/12 hodín, ktorú sa až do odstavenia kompresora nepodarilo eliminovať ani zistiť príčinu.

Aby sa zistila príčina neštandardného chodu kompresora, vykonala sa analýza procesných dát technologického uzla kompresora, ktoré svedčili o probléme v technológii. Viackrát sa preverili aj parametre cirkulačného plynu analýzou, či prípadne nedošlo k zmene objemovej hmotnosti plynu a tým k zmene procesných parametrov. Všetky procesné dáta a veličiny boli opätovne posúdené a preverila sa ich správnosť. Z dôvodu straty upchávkového oleja sa vykonala kontrola funkčnosti upchávkového systému a olejových odlučovačov, ako aj vizuálna kontrola celého mechanizmu.

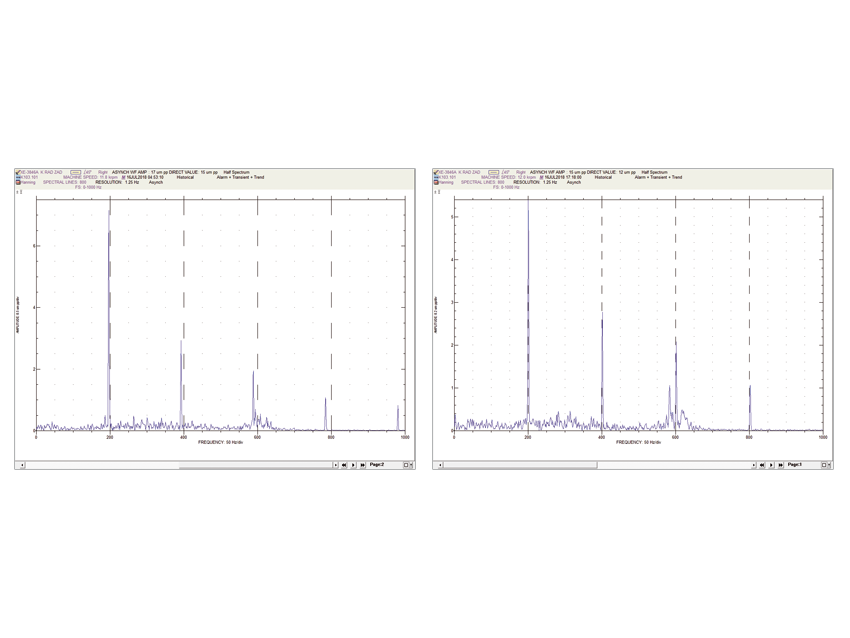

Nakoľko je kompresor vybavený komplexným diagnostickým systémom Bently Nevada – System1, mechanický chod a stav kompresora boli preverené, samozrejme, aj diagnostickou kontrolou, na základe ktorej mechanizmus kompresora nevykazoval známky anomálií a z pohľadu relatívnych vibrácii mohol byť naďalej štandardne prevádzkovaný. Aj napriek ustáleným trendom vibrácií, ktoré boli v norme, kompresor nedosahoval optimálne výkonové parametre, tie však na druhej strane nepredstavovali podstatné obmedzenia chodu výrobnej jednotky. Z tohto dôvodu zástupcovia prevádzky a údržby rozhodli vo výrobe pokračovať, no s obmedzeniami v prevádzkovaní a so zvýšenou monitorovacou aktivitou.

Stále však pretrvávali vážne podozrenia, že stroj je poškodený, a tie sa neskôr aj potvrdili. Z hľadiska vibrodiagnostiky bol turbomechanizmus od predchádzajúcej generálnej revízie v roku 2017 prevádzkovaný s ustáleným trendom všetkých sledovaných vibračných parametrov. Merané hodnoty relatívnych vibrácií vo všetkých radiálnych smeroch sa pohybovali pri nefiltrovaných vibráciách do 25 µm, a to všetko pri hraniciach 80 µm pre výstrahu a 130 µm pre nebezpečenstvo stanovených výrobcom.

Po zaznamenaní neštandardnej udalosti sa diagnostické oddelenie ihneď pustilo do analýzy zaznamenaných údajov. No hneď prvý rýchly pohľad bol prekvapením – počas udalosti neboli dosiahnuté žiadne prednastavené alarmové hodnoty. Z toho dôvodu diagnostický systém vykonával iba sekvenčné ukladanie meraných údajov, a tak nedošlo k zaznamenaniu údajov uložených v medzipamäti ani k následnému ukladaniu podrobných meraní. To znamená, že v čase udalosti sa zaznamenávali iba celkové trendové hodnoty a podrobnejšie údaje (spektrá, orbity a pod.) boli zaznamenané iba s odstupom niekoľkých hodín pred udalosťou a po nej.

Podrobná analýza naznačila, že vibrácie síce v čase udalosti krátkodobo výrazne vzrástli (hlavne celkové vibrácie), no nedosiahli žiadnu definovanú alarmovú hodnotu, po udalosti sa amplitúdy vibrácií pomerne rýchlo vrátili na hodnoty porovnateľné s hodnotami pred udalosťou a zariadenie sa vrátilo k prevádzke pri nízkych vibráciách. Trvalo sa zmenili iba prevádzkové parametre, hlavne pokles tlakovej diferencie. Na základe týchto údajov bola vyslovená domnienka, že na kompresore došlo k strate integrity na jednom z obežných kolies.

Dňa 20. 7. 2018 bola odstavená jednotka Hydrokrak. Hlavným dôvodom boli netesnosti na inom technologickom zariadení. Súčasne s opravou tohto zariadenia sa pristúpilo k inšpekcii kompresora, ktorej prvotným cieľom bolo zistenie dôvodu netesnosti olejových upchávok. Výsledkom inšpekcie však bolo potvrdenie straty integrity 1. obežného kolesa spolu so stratou integrity 1. medzisteny a tým aj nutnosť väčšej opravy.

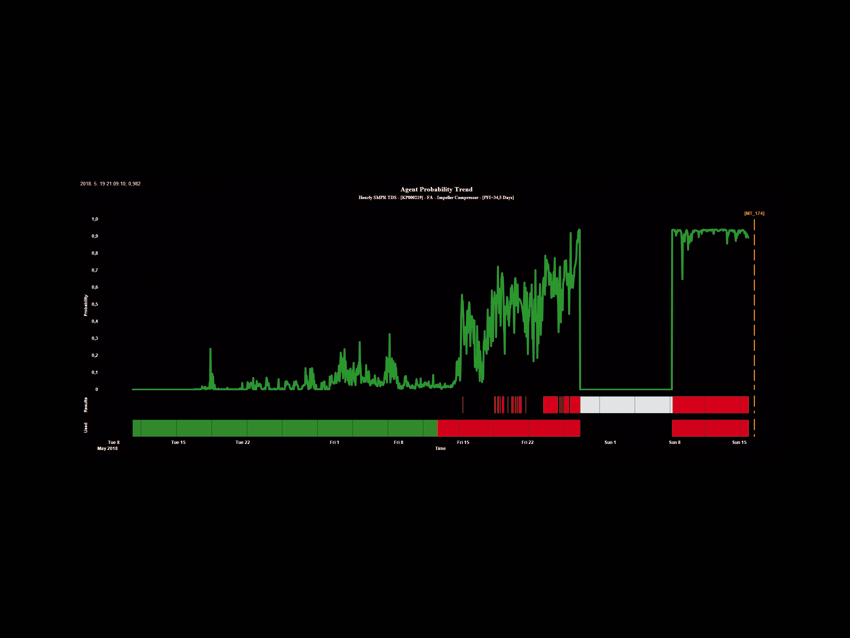

Z hľadiska klasickej vibrodiagnostiky sa zdá, že i keď je zariadenie osadené monitorovacím a diagnostickým systémom na vysokej úrovni, napriek tomu môže vzniknúť poškodenie vedúce k deštrukcii častí kompresora bez predchádzajúcej signalizácie. Zavedenie diagnostiky na základe strojového učenia naznačuje zmenu. Keďže to bola havária so značným ekonomickým dosahom, kompresor bol jedným z prvých zariadení, na ktoré bol v podniku systém strojového učenia nasadený. Po spracovaní všetkých potrebných vstupných údajov sa pristúpilo k vytvoreniu failure agenta pre tento typ poruchy a jeho trénovaniu, pričom dostupné údaje spracoval systém strojového učenia.

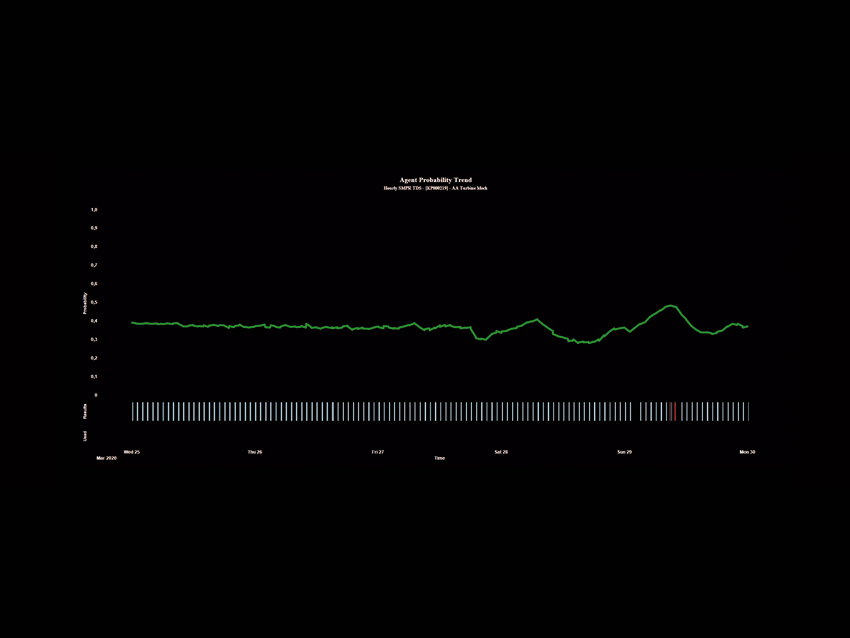

Na obr. 8 je zobrazený priebeh krivky pravdepodobnosti pri strate integrity obežného kolesa 1. stupňa.

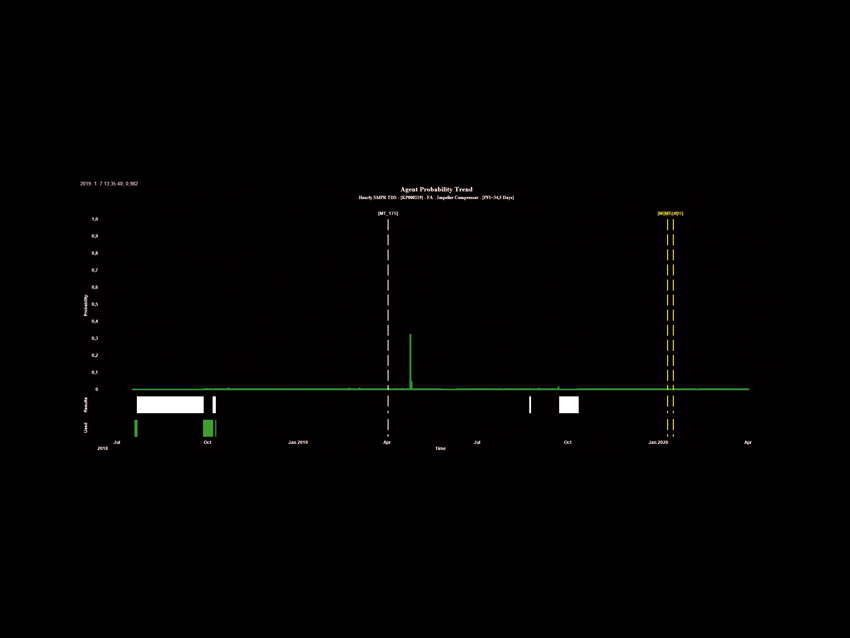

Ako je vidno, krivka pravdepodobnosti dosiahla hodnoty okolo 100 % už cca 14 dní pred udalosťou a alarmovanie bolo cca 20 dní vopred. Keďže obmedzenie tejto metódy je v prípade, že sledovaná udalosť sa musí vyskytnúť aspoň raz, zaujíma nás situácia po oprave. Na obr. 9 je krivka pravdepodobnosti od spustenia do prevádzky po oprave až po súčasnosť.

Je zrejmé, že od spustenia sme nezaznamenali prakticky žiadnu pravdepodobnosť výskytu tejto poruchy, čo nás, samozrejme, teší.

Príklad druhý – poškodenie mechanickej upchávky na veľkom nástrekovom čerpadle

V tomto príklade ide o tri hydrodynamické čerpadlá, ktoré zabezpečujú nástrek média (vákuového zvyšku) do reaktorov. Čerpadlá sú barelového typu s vodorovnou deliacou rovinou a radiálne deleným vonkajším telesom a ich výrobcom je firma Ingersoll Dresser. Každé čerpadlo ma 10 stupňov. Cez mechanickú spojku Metastream ich poháňa elektromotor s výkonom 1,35 MW prostredníctvom prevodovky alebo parná turbína s výkonom 1,255 MW. Čerpadlá sú vyhotovené podľa normy API 610 a dopravujú médium s nominálnou teplotou 280 °C. Nakoľko ide o zariadenia kritické pre chod prevádzky, sú aj tieto čerpadlá vybavené trvalo nainštalovaným monitorovacím systémom Bently Nevada System1.

Údaje o vibráciách získané cez on-line monitorovací systém umožňujú spoľahlivo predpovedať výskyt porúch, ako je nevyváženosť (zanášanie obežných kolies), nesúosovosť či poškodenie ložísk. No pomerne častou poruchou je aj zlyhanie mechanických upchávok. Táto porucha sa výrazne zväčšenými vibráciami prejavuje až pri veľmi rozvinutej poruche, keď v dôsledku znečistenia už dochádza k veľkej netesnosti a znečisteniu mechanických upchávok.

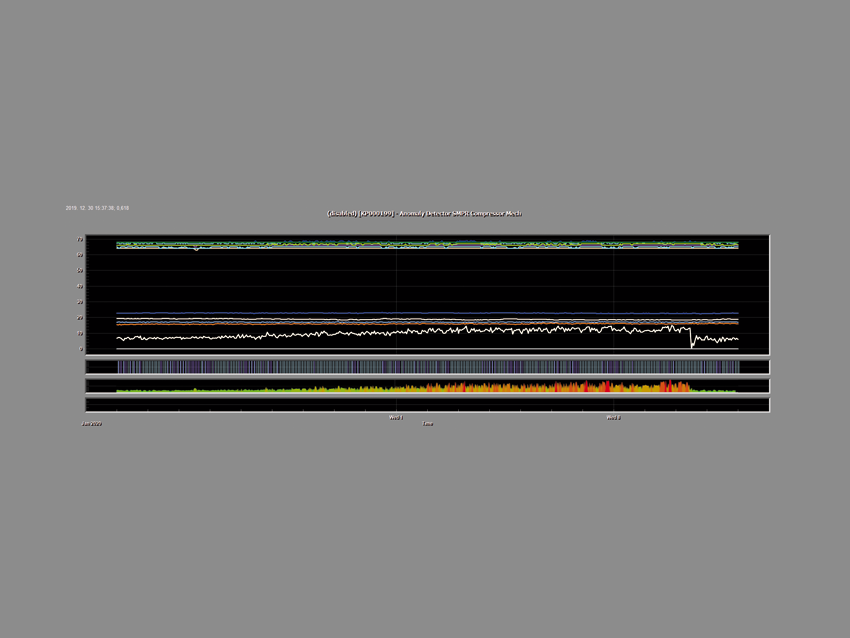

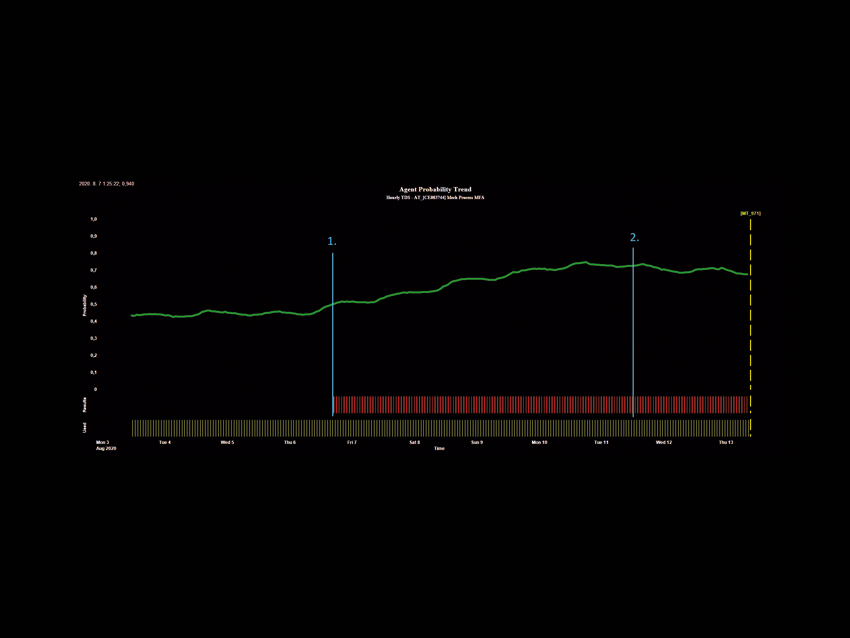

Keďže ide o kritické zariadenia, aj na ne bol nasadený systém Mtell, pričom jedným z nasadených agentov je aj Failure agent na sledovanie poškodenia mechanickej upchávky. Keďže podmienkou natrénovania Failure agenta je, aby daná porucha, ktorá by mala byť predikovaná, sa stala aspoň raz, boli využité údaje zaznamenané pred poruchou mechanickej upchávky začiatkom roku 2020. Vtedy systém zaznamenal vývoj jednotlivých trendov pred poruchou. Následne sa pomocou rôznych algoritmov spustila predikcia pre túto poruchu – Failure agent.

Na obr. 12 je zobrazená krivka pravdepodobnosti ako výstup z tohto agenta pri zlyhaní mechanickej upchávky. Je vidno, že prvý alarm prišiel 6. 8. 2020 okolo 16:00 hod. Tento alarm možno interpretovať tak, že zaznamenané trendy jednotlivých veličín po matematickom spracovaní naznačujú pravdepodobnosť zlyhania mechanickej upchávky nad 40 % (1). V grafe je dosiahnutie hodnoty alarmovania zobrazené červenou čiarou v spodnej časti pod zobrazením krivky pravdepodobnosti. Dňa 11. 8. 2020 vonkajší operátor zaznamenal únik média cez mechanickú upchávku čerpadla (2), čím bola potvrdená predikcia tohto agenta.

Záver

Postupný rozvoj používania princípov umelej inteligencie a strojového učenia v rôznych ekonomických, technických a lekárskych oblastiach prináša čoraz viac poznatkov o možnostiach, ale aj obmedzeniach tejto technológie. Oblasť diagnostiky strojného zariadenia pomocou týchto princípov v priemyselných podnikoch je ďalšou perspektívnou metódou k už zavedeným diagnostickým metódam, čo môže výrazne zvýšiť spoľahlivosť a bezpečnosť prevádzkovania priemyselného zariadenia.

Ing. Dušan Gerlachovský

Ing. Martin Žársky

Ing. Marek Neupauer

SLOVNAFT MONTÁŽE A OPRAVY a.s.