Slovenský závod na zozname preferovaných dodávateľov pre svetové automobilky

Francúzska spoločnosť GMD, kľúčový partner v automobilovom priemysle, je štruktúrovaná do štyroch oblastí. Divízia lisovania čerpá z odborných znalostí projekčnej kancelárie, pričom osem výrobných miest je strategicky umiestnených v blízkosti tovární partnerských výrobcov automobilov s cieľom ponúkať technické diely s vysokou pridanou hodnotou. Ku klientele GMD patrí aj PSA a Renault Dacia Group.

Továreň MOTOKOM SLOVAKIA (ďalej len Motokom) aktuálne dodáva na Slovensku svoje výrobky len závodu PSA Group v Trnave. Zvyšní jej odberatelia pochádzajú zo zahraničia, ide napr. o závody automobilky Renault vo Francúzsku a Španielsku, Dacia v Rumunsku, PSA vo Francúzsku, v Španielsku a Maroku či závod Daimler v Nemecku. Ďalší odberatelia pochádzajú z Južnej Ameriky (Argentína, Brazília) a Ázie (Čína). Vo všetkých týchto prípadoch je Motokom vedený na zozname dodávateľov TIER 1.

V rokoch 2018 a 2019 investovala materská spoločnosť do svojej slovenskej dcéry 15 miliónov eur na podporu jej rastu pridelením nových projektov. Motokom preto postavil dodatočnú budovu s rozlohou 4 500 m2 na lisovacie činnosti, zrekonštruoval existujúcu budovu na zváračskú činnosť a nainštaloval aj nové stroje. Pre svojich odberateľov aktuálne vyrába lisované a zvárané dielce, ktoré sú súčasťou motorového priestoru, napríklad držiaky snímačov a akumulátorov či olejové vane, a to v sériách od 100 000 do 1 200 000 kusov za rok.

Na zabezpečenie uvedeného sortimentu má slovenský závod aj potrebnú technologickú výzbroj. Každý zo šiestich lisov so silou 250 až 1 000 ton je vybavený podávačom plechu na automatické dávkovanie. V hale zvarovne sa nachádza 16 odporových zváracích lisov, štyri poloautomaty – otočné zváračky, ku ktorým čoskoro pribudnú ďalšie dve a dve robotické bunky MAG na diely na platformu CMP (PSA platforma pre Citroen C3, DS3, Peugeot 208, 2008, Opel Corsa atď.). Túto zostavu dopĺňajú aj ďalšie špecifické jednoúčelové stroje, napríklad štyri skrutkovacie a testovacie stanice určené na testovanie tesnosti olejových vaní.

Kapacita a spoľahlivosť na hranici možností

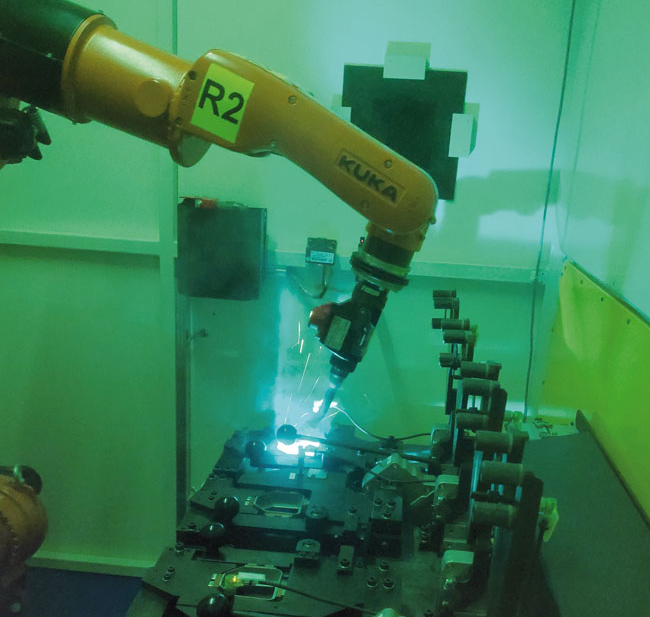

Jedným z komponentov, ktoré Motokom v rámci spolupráce so slovenským výrobným závodom PSA Group dodáva, sú príruby na prichytenie chladiča motora. Príruba sa skladá z dvoch pomerne jednoducho tvarovaných plechových dielov, ktoré treba spolu zvariť. Na to sa stále využíva zváracia bunka osadená dvomi robotmi KUKA KR6, ktorú projektovala materská spoločnosť GMD Stamping. Nasadené roboty boli z hľadiska nosnosti na koncovej osi (6 kg) nadimenzované s minimálnou rezervou, čo sporadicky viedlo k prerušeniam výroby. Postupné navyšovanie objemu výroby pre PSA Group sa nezaobišlo bez ďalšieho rozširovania kapacity v podobe inštalácie druhej zváracej robotickej bunky.

S rezervou a bez prestojov

Robotická zváracia bunka, ktorú tentoraz navrhla spoločnosť Blumenbecker Slovakia, s. r. o., je nielen modulárna, čo umožňuje jej prispôsobenie na zváranie rôznych typov dielcov, ale aj mobilná, čo zase umožňuje jej jednoduché premiestnenie v rámci výrobných priestorov podľa aktuálnych požiadaviek koncového používateľa. „Aby sa zabezpečil efektívny chod robotickej zváracej bunky a minimalizovali neplánované prestoje, je vhodné pri tomto type výroby, resp. všade, kde sa pracuje na tri zmeny a je potrebné striktné dodržiavanie dodacích termínov, voliť riešenia s výkonovou rezervou, kde nie sú technológie hnané na hranice svojich funkčných a konštrukčných možností,“ konštatuje Peter Grňo, konateľ spoločnosti Blumenbecker Slovakia, s. r. o.

Zadanie týkajúce sa funkčnosti a výkonu bunky vychádzalo z finálneho produktu, ktorý sa mal objaviť na výstupe, pričom ďalšou požiadavkou bolo aj zvýšenie spoľahlivosti celého procesu. Výzvou pri vývoji algoritmov riadenia či správneho nastavenia zváracieho procesu bola skutočnosťou, že hrúbka aj materiál dvoch plechových dielov, z ktorých sa príruba skladá, boli rôzne. Navyše plechy sú pozinkované a na povrchu mastné. Aj pri tých najlepšie nastavených parametroch zvárania sa môže stať, že zvar z robotickej bunky nebude úplne vyhovujúci. V tomto prípade sa dielec posúva na ručné dozváranie. Aj keď by bolo možné celý proces robiť aj ručne, výkon, ktorý dosahujú dva súčasne pracujúce roboty – zvarenie štyroch prírub za cca 20 sekúnd – by inak nebol dosiahnuteľný. Požiadavky automobilového priemyslu sú takmer vždy postavené na dosiahnutí vysokej kvality pri vysokej opakovateľnosti, čo by bol pri ručne realizovaných procesoch problém. Navyše v zadaní projektu figurovala podmienka mobility robotickej bunky tak, aby ju v prípade potreby dokázal zákazník premiestňovať v rámci svojich výrobných priestorov. Preto sa kompaktná univerzálna mobilná robotická bunka za dostupnú cenu od Blumenbecker stala pre Motokom preferovaným riešením.

Testovanie vo virtuálnom prostredí

Pri návrhu pracoviska využili technici spoločnosti Blumenbecker osvedčené softvérové nástroje, ako SolidEdge a Tecnomatix Process Simulate od spoločnosti Siemens. Tie umožnili vo virtuálnom prostredí nielen navrhnúť celé konštrukčné usporiadanie bunky, ale aj otestovať dosah a trajektóriu obidvoch robotov a tiež pracovný takt.

Hardvérové komponenty bunky boli volené s ohľadom na vhodnosť pre danú aplikáciu, zabezpečenie požadovanej funkčnosti a tiež preferencie zákazníka. Nakoľko už prvá robotická bunka, ktorú Motokom prevádzkoval, obsahovala priemyselné roboty KUKA, zopakovala sa táto voľba aj v druhej bunke. Nezabúdalo sa pritom na už spomínanú výkonovú rezervu, a preto sa tentoraz zvolili roboty KR8 s dutým zápästím s nosnosťou na koncovej osi 8 kg, najnovším riadiacim systémom KRC4 a ručnými ovládacími panelmi (teachpendant). Vyššia nosnosť robota znamená menšie zaťaženie jeho jednotlivých osí a tým predĺženie strednej doby medzi poruchami. Otočný stôl s pneumaticky riadenými upínacími prípravkami, ktoré sú dielom Blumenbecker Slovakia, je komunikačne prepojený s riadiacim systémom jedného z robotov KUKA, ktorý pracuje v režime master. Druhý robot pracuje v režime slave. Ako nadradený riadiaci systém bol zvolený osvedčený Simatic S7 1200 od spoločnosti Siemens, ktorý s riadiacim systémom robotov a ostatnými systémami v bunke komunikuje cez priemyselné zbernice ProfiNET a ProfiSafe. Zváracie agregáty sa vybrali od spoločnosti Fronius, s ktorými mal Motokom dobré skúsenosti aj v minulosti. „Zákazník stavil na unifikáciu používaných komponentov priemyselnej automatizácie s cieľom zjednotenia prevádzky a údržby svojich systémov a minimalizácie potreby zaškoľovania svojich pracovníkov v oblasti nových systémov,“ upresňuje P. Grňo.

Presne načasované procesy

Na vstupe bunky je umiestnený otočný stôl s upínacími prípravkami, do ktorých obsluha ručne umiestni osem dielcov, ktoré sa budú spolu zvárať. Obsluha opustí vnútorný priestor bunky a stlačí kvitovacie tlačidlo. Zavrie sa roletová brána, prebehne kontrola správneho založenia dielov a spustí sa monitoring priestoru, či sa niekto nenachádza v zóne s otočným stolom. Následne sa stôl s naloženými dielmi otočí dovnútra bunky k robotom, ktoré začnú zvárací proces. Medzitým má obsluha k sebe otočenú druhú polovicu stola, na ktorej sa nachádzajú pozvárané diely z predchádzajúceho cyklu. Po vizuálnej kontrole správnosti zvaru sú diely ručne preložené na upínacie prípravky vyrážačiek (markátorov), kde sa vyrazí číslo dielu. Následne sa v automatickom cykle pomocou vyklápacích mechanizmov označené prípravky z markátorov dostanú na dopravník, odkiaľ padajú do pripravenej debničky.

Prostredníctvom operátorského panelu, ktorý sa nachádza na vstupnej strane bunky, môže obsluha nastaviť typ zváraných produktov, sledovať, koľko kusov bolo zvarených – z toho dobrých a nepodarkov za zvolený časový úsek, miestne ovládať otočný stôl a upínacie prípravky, zatvoriť priestor bunky, riadiť odsávanie a pod.

V rámci procesu zvárania dochádza k vzniku zábleskov a ďalších rušivých a zdraviu škodlivých procesov. Preto je celá mobilná robotická bunka zakrytovaná. Navyše splodiny – odparený zinok, ktoré v tomto uzatvorenom priestore pri zváraní vznikajú, sú odsávané cez filtre.

Bezpečnosť na prvom mieste

Robotická bunka je osadená aj modernými bezpečnostnými prvkami. Na vstupnej strane sa nachádza skener Sick, ktorý sníma prítomnosť človeka a tým zabraňuje jeho zraneniu pri zatváraní bunky roletovou bránou a pri pohybe otočného stola. V zadnej časti robotickej bunky sa nachádzajú dvere, ktoré využívajú pracovníci servisu a údržby. Zavretie dverí kontroluje bezpečnostný zámok spoločnosti Euchner. V prípade, že zámok nie je zopnutý, systémy v bunke nemožno aktivovať.

Vzdialený prístup zvyšuje efektívnosť prevádzky

Spoločnosť Blumenbecker ponúka svojim zákazníkom v rámci riešení aj možnosť vzdialeného prístupu k riadiacemu systému bunky prostredníctvom GSM smerovačov. Ten uľahčuje servisným technikom a programátorom spoločnosti Blumenbecker Slovakia identifikáciu a diagnostiku vzniknutých porúch a v niektorých prípadoch aj možnosť vzdialenej nápravy. Čas neplánovaných prestojov sa tým môže výrazne skrátiť.

Cieľ splnený

Nasadenie novej robotickej bunky prinieslo spoločnosti Motokom v prvom rade zvýšenie výrobnej kapacity, ktorú požadovali dôležití domáci a zahraniční odberatelia – výrobcovia automobilov. Riešenia na mieru, vysoká miera inovácií, krátke dodacie termíny a technická podpora počas celého životného cyklu riešenia – to sú atribúty, ktoré charakterizujú spoločnosť Blumenbecker Slovakia a ktoré sa naplno ukázali aj v projekte univerzálnej mobilnej robotickej bunky pre zákazníka z Veľkého Medera. Po dodaní technológie nasledovalo kompletné zaškolenie pracovníkov Motokomu nielen v oblasti obsluhy a prevádzky robotickej bunky, ale aj programovania a obsluhy samotných robotov. Vďaka tomu dokáže zákazník sám riešiť jednoduché problémy, čím následne šetrí svoje náklady na servisné výkony tretej strany.

Prínosom dodaného riešenia bola aj skutočnosť, že bez existencie technickej a výkresovej dokumentácie z prvej nainštalovanej robotickej bunky bol dodávateľ schopný postaviť funkčne identickú bunku s niektorými vylepšeniami. Na realizáciu celého projektu stačili spoločnosti Blumenbecker Slovakia len štyri mesiace.

Ďakujeme Petrovi Grňovi a Tomášovi Kunovi zo spoločnosti Blumenbecker Slovakia, s. r. o., a Gergelymu Janíkovi zo spoločnosti Motokom za poskytnuté technické informácie a sprievodnú obrazovú dokumentáciu.