Spoločnosť Embraco vznikla v roku 1971 v meste Joinville v juhobrazílskom štáte Santa Catarina. Kompresory začala vyrábať v roku 1974, aby pomohla brazílskemu chladiarenskému priemyslu, ktorý sa dovtedy spoliehal výlučne na dovážané kompresory. Ešte v 70. rokoch minulého storočia odštartovala export kompresorov do celej Brazílie a v nasledujúcom desaťročí pribudli odberatelia na všetkých kontinentoch. Na začiatku 90. rokov začala Embraco otvárať výrobné jednotky mimo Brazílie, čím posilnila globálnu štruktúru svojho predaja. Dnes zamestnáva približne 11 000 zamestnancov na celom svete. Kompresory z Embraca uprednostňujú veľké svetové spoločnosti na výrobu domácich spotrebičov, ako i známi producenti výrobkov na komerčné chladenie.

Slovensko presvedčilo brazílskeho investora

Za dátum vstupu spoločnosti Embraco na Slovensko možno považovať 5. december 1997, keď bola v Spišskej Novej Vsi podpísaná dohoda o založení závodu. Embraco pritiahla na Spiš aj viacerých dodávateľov, ktorí priniesli do regiónu ďalšie pracovné príležitosti. Po každoročnom búrlivom raste výroby až približne do roku 2005 nasledovala stabilizácia a zavádzanie sofistikovaných výrobných procesov. Embraco Slovakia má v súčasnosti svoje ťažisko v produkcii kompresorov na komerčné chladenie a kondenzačných jednotiek. Od roku 2011 vyrába aj celosvetovú platformu Embraco Mini na domáce chladenie.

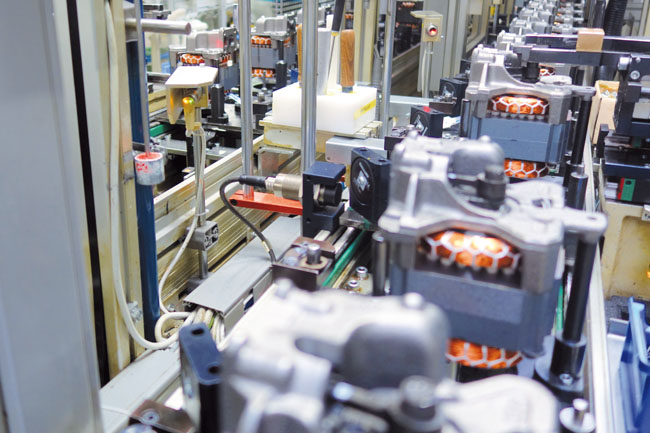

Slovenský závod si väčšinu komponentov pre jednotlivé typy kompresorov vyrába sám. V prevádzke obrobne tak vznikajú telesá motora, hriadele, ojnice či ventilové dosky, v lisovni sa zase ťahaním vyrábajú obaly kompresorov. Na rýchlobežných lisoch sa vyrábajú statorové lamely a následne na linkách sa zmontujú kompletne celé statory a rotory. Zvyšné komponenty sa nakupujú od dodávateľov z celého sveta. Ročná produkcia slovenského závodu Embraco sa pohybuje na úrovni päť až päť a pol milióna kompresorov. Kompresory typu J a T sa vyrábajú len na Slovensku, pričom ich odberatelia pochádzajú z celého sveta. Zvyšné typy sú distribuované zákazníkom v rámci Európy.

Postupné kroky k digitalizácii

„Približne polovica strojov a liniek, ktoré sú v slovenskom Embracu v prevádzke, je riadená modernými riadiacimi systémami. Zvyšné vzhľadom na charakter procesov riadenie nepotrebujú alebo využívajú reléovú logiku riadenia,“ informuje nás v úvode stretnutie Ing. Milan Čuj, špecialista výroby v Embraco Slovakia. Už v predchádzajúcom období boli napríklad na rotorových linkách nasadené aj robotické riešenia. Približne pred ôsmimi rokmi sa na niektorých vybraných linkách zaviedol aj online monitoring procesov, kde sa na základe údajov získavaných z PLC vizualizoval aktuálny stav a výkon výroby v reálnom čase. „Cieľom bolo informovať pracovníkov prevádzok, aký je stav plnenia oproti plánovanému výkonu,“ konštatuje M. Čuj.

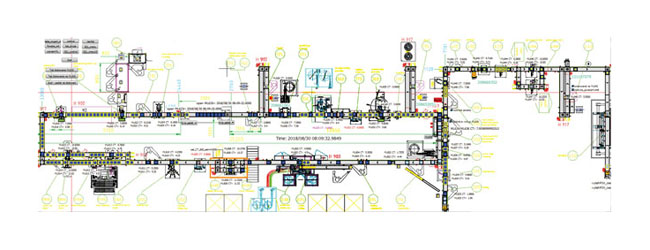

Predmetom našej reportáže sa stala linka s názvom Predmontáž EM, kde sa montujú kompresory na domáce chladenie. Ťažiskovo ide o skladanie mechaniky kompresora z jednotlivých komponentov. Proces sa začína párovaním komponentov piest – valec, pridáva sa hriadeľ a takto postupne ďalšie komponenty. Na konci linky je zmontovaná kompletná mechanika kompresora zasadená v obale a následne sa posúva na finálnu montáž.

Medzi jednotlivými procesmi, ktoré sa v rámci linky Predmontáž EM vykonávajú, sú umiestnené dopravníky, ktoré okrem funkcie prepravy paliet s produktom slúžia aj ako mikrozásobníky. Ak niektorý rýchlejší proces zastane na krátky čas, neovplyvní negatívne úzke miesto linky. Až v prípade zastavenia na dlhší čas a zaplnenia mikrozásobníka paletami vznikne na úzkom mieste problém.

Od MES…

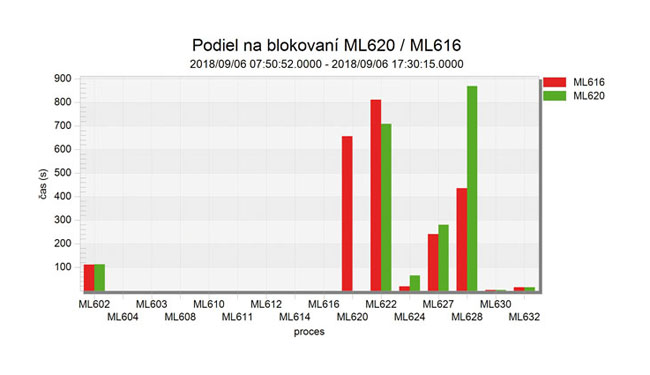

Linka Predmontáž EM, ktorá sa inštalovala pre siedmimi rokmi, bola v roku 2015 pripojená k výrobnému informačnému systému MES. Išlo o korporátnu inštaláciu tohto systému, pričom ako prvý ho inštaloval výrobný závod v Mexiku a následne slovenské Embraco. Systém MES zaznamenáva údaje zo všetkých procesov danej linky, ktorých je vyše tridsať. Výstupom zo systému sú presné údaje o jednotlivých procesoch, k dispozícii sú napr. informácie o tom, aký bol v danej pracovnej zmene výrobný čas a koľko tvorili prestoje. Systém MES vykoná pri každej zmene stavu sledovaných premenných záznam do databázy. Takto denný report obsahuje spolu približne 600 000 záznamov. Embraco Slovakia si vyvinula nadstavbové riešenie – excelovský nástroj prepojený s databázou na manuálne hodnotenie získaných údajov. Ide o obrátený Gantov diagram zobrazujúci poradie procesov v čase a poskytujúci informáciu o tom, ktorý proces sa zastavil a ktoré ďalšie procesy to následne ovplyvnilo. Hodnotenie sa zameriava hlavne na identifikáciu príčinných procesov, keď úzke miesto linky nepracuje pre stav označený ako „Blokované“ alebo „Čakanie“ (na paletu s produktom). Tabuľka takýchto záznamov mala približne 5 000 riadkov a vyhodnotenie troch pracovných zmien spätne trvalo manuálne približne štyri hodiny.

„MES teda dokázal získať množstvo informácií, ale pre potreby operatívneho rozhodovania sme z nich potrebovali vytvoriť jednoduché a zrozumiteľné hlásenia,“ vysvetľuje M. Čuj. „Ak potrebujeme zistiť, prečo daná linka nevyrába plánovaný počet kusov, očakávame, že tento systém identifikuje tie stroje, ktoré sú príčinou neželaného stavu.“ Jedným z ďalších dôvodov bola aj skutočnosť, že pracovníci na linke mali za úlohu zapisovať príčiny, ktoré spôsobovali zastavenie linky, poruchu stroja a pod. Tieto procesy boli jednak manuálne a jednak náchylné na chyby, nakoľko pracovníci neboli vždy schopní nájsť a objektívne posúdiť skutočnú príčinu zastavenia linky. Príčiny prestojov v trvaní päť a viac minút dokázali pracovníci v podstate správne identifikovať. „Po nasadení automatizovaného zberu údajov na linke sa zistilo, že najviac problémov na linke nespôsobujú tieto veľké prestoje, ale tzv. mikroprestoje, ktoré trvajú menej ako jednu minútu. Ich počet bol však taký, že súčet dosiahol za deň napr. aj 180 minút, čím prekonal aj tie väčšie prestoje. Navyše to malo aj svoje vyčíslenie v peniazoch – za jednu zmenu sme na prestojoch strácali niekoľko stoviek eur,“ vysvetľuje M. Čuj. Nebolo v ľudských silách rozpoznať všetky príčiny týchto prestojov, preto sa Embraco rozhodla nájsť automatizovaný systém, ktorý by danú problematiku uspokojivo vyriešil.

… k digitálnemu dvojčaťu

Po vlastnom prieskume trhu sa pracovníkom Embraca nepodarilo nájsť hotové riešenie, ktoré by tieto požiadavky zohľadnilo. Následne prebehli rokovania so spoločnosťou SOVA Digital, a. s., ktorá síce tiež neponúkla hotový produkt, ale mala riešenie, ktoré po čiastočných úpravách mohlo spĺňať zadané očakávania zo strany slovenského Embraca. „Postup bol taký, že my ponúkneme do projektu našu linku a údaje, ktoré z nej vieme získavať, a SOVA Digital pripraví vlastný vývoj digitálneho dvojčaťa ako softvérovú aplikáciu,“ vysvetľuje priebeh M. Čuj.

Prvý všeobecný koncept digitálneho dvojčaťa predstavila spoločnosť SOVA Digital ešte v spolupráci so Strojníckou fakultou STU v Bratislave v roku 2017. Ten však riešil principiálne iné zadanie, ako požadovala Embraco. „V prvom projekte digitálneho dvojčaťa sme riešili radenie rôznorodých výrobkov na výrobnej linke tak, aby linka vyrábala čo najefektívnejšie. V zásade išlo o optimalizáciu výrobného plánu,“ pridáva sa do nášho rozhovoru Ing. Milan Lokšík, PhD., aplikačný inžinier spoločnosti SOVA Digital, a. s. V prípade spoločnosti Embraco však ide o výrobu stoviek rovnakých výrobkov, pričom úlohou digitálneho dvojčaťa bolo v tomto prípade odhaliť a opísať prestoje. „Takto sa nám podarila veľmi dôležitá vec hneď na úvod projektu – zadefinovať zmysel nasadenia digitálneho dvojčaťa a jeho cieľ,“ vysvetľuje M. Lokšík.

Projekt digitálneho dvojčaťa sa vyvíja postupne. Prvá fáza bola pripravená pomerne rýchlo. Už v priebehu necelých dvoch mesiacov bol na svete digitálny model linky. Na začiatku ani samotní pracovníci SOVA Digital nevedeli povedať, kde ich proces vývoja zavedie. Natrafili na niekoľko slepých ciest, ale našli aj tie správne. „Pri samotnom vývoji nám veľmi pomohli analytické znalosti danej linky samotných pracovníkov Embraca, ktorí vedeli z vlastnej praxe povedať, na čo sa bude potrebné najviac v rámci nového projektu zamerať,“ hovorí M. Lokšík. „Z našej strany sme zase vedeli povedať, aké údaje by sme potrebovali, aby začalo digitálne dvojča ‚žiť‘ a poskytovať to, čo sa od neho očakáva.“ Tak sa postupne začali vyvíjať automatizované algoritmy, ktoré boli schopné odhaľovať problematické situácie.

Minúta reálnej prevádzky = sekunda v digitálnom dvojčati

Embraco v spolupráci so SOVA Digital pripravila množinu údajov potrebnú na otestovanie činnosti digitálneho dvojčaťa. V podstate to boli časové značky, ktoré obsahovali aktuálny čas, čas cyklu, či je stav palety nesúcej produkt ok alebo nie, aký model sa vyrába a o ktorú stanicu v rámci linky ide. Takýmto spôsobom sa z každého procesu na linke generuje tabuľka údajov. Každá paleta, ktorá daným procesom prejde, vytvorí jeden záznam do tabuľky. Vďaka tomu sa dá vygenerovať úplná kópia celej linky. „Je to niečo ako film. PLC zaznamenávajú údaje a v digitálnom dvojčati si tento ‚film‘ dokážeme spätne prehrať vo vizuálnej podobe. Tým vieme povedať, čo sa na ktorej stanici s paletou dialo. Ak sa zasekla na nejakom mieste linky, tak sa zasekla aj v digitálnom dvojčati. Ak sa uvoľnila po desiatich minútach, tak sa to isté stalo aj v digitálnom dvojčati,“ vysvetľuje princíp fungovania M. Lokšík. Výhodou digitálneho dvojčaťa je nielen to, že takto sa dá činnosť linky sledovať v reálnom čase, ale aj v zrýchlenom režime. „V softvérovom modeli si viem činnosť linky zrýchliť tak, že čo minúta reálneho času, to jedna sekunda v digitálnom dvojčati.“

Celé riešenie digitálneho dvojčaťa bolo vytvorené v prostredí Plant Simulation patriaceho do rodiny produktov Tecnomatix od spoločnosti Siemens. Plant Simulation dokáže simulovať výrobné a montážne procesy, logistiku a pod. V prípravných fázach projektu dokáže tento nástroj odpovedať na otázky typu „čo sa stane, ak…“. Štandardne sú v rámci Plant Simulation k dispozícii knižnice strojov, dopravníkov a pod. Tie sa v rámci projektu rozmiestnia a poprepájajú tak, ako v skutočnosti linka vyzerá. Následne treba takto poskladanej virtuálnej linke vdýchnuť logiku činnosti. Pripojením tohto nástroja na realitu sa podarilo dosiahnuť pridanú hodnotu. „Každá simulácia je taká dobrá, aké kvalitné sú vstupné údaje. Pokiaľ teda dávame do simulačného programu reálne údaje zo snímačov a PLC, tak sme schopní vygenerovať veľmi presnú simuláciu,“ hovorí M. Lokšík. Vývojárom SOVA Digital sa podarilo namodelovať digitálne dvojča tak, že procesy reálnej linky kopíruje s presnosťou na desatiny sekúnd. V rámci digitálneho dvojčaťa fungujú aj rôzne kontrolné algoritmy, ktoré reagujú na rôzne anomálie na linke, napr. spôsobené človekom.

V prípade spoločnosti Embraco nie je v súčasnosti hlavnou úlohou digitálneho dvojčaťa sledovať prevádzku v reálnom čase, ale zobrať prevádzkové údaje z predchádzajúceho dňa, vyhodnotiť ich a pripraviť informácie v takej podobe, aby bolo v rozmedzí pár minút možné povedať, čo sa na linke dialo, aké boli príčiny prestojov. Kompetentní pracovníci sa tak môžu baviť už len o konkrétnych príčinách a problémoch, ktoré treba riešiť, a nestrácať čas vôbec ich hľadaním. „Maximálna výrobná kapacita linky Predmontáže EM je na úrovni 11 200 kusov za deň, my sa reálne pohybujeme na výkone približne 9 500 kusov za deň. Ten rozdiel môže vznikať práve pre mikroprestoje, ktoré sme doteraz nevedeli identifikovať. Aj tu teda očakávame výrazné zlepšenie vďaka digitálnemu dvojčaťu,“ konštatuje M. Čuj.

Na pripojenie k digitálnemu dvojčaťu bolo potrebné na linku Predmontáž EM doplniť malý počet snímačov a upraviť softvérové programy v jednotlivých PLC. Údaje z MES sa aktuálne využívajú na validáciu výstupov digitálneho dvojčaťa. Projekt digitálneho dvojčaťa nie je uzavretý. „Aj po roku nachádzame anomálie, ktoré sa na linke udejú. V tomto prípade máme dve možnosti. Buď sa upravia doteraz štandardné procesy na linke a ich pracovníci sa budú musieť prispôsobiť, aby simulačný model zostal akcieschopný, alebo dokážeme nájsť alternatívu v digitálnom dvojčati, ktoré bude schopné rozpoznať a vyhodnotiť logiku ľudí. Pekným príkladom je pracovisko opravy produktov. Niekedy sa stane, že opravár vymení poradie paliet, čo pôvodné riešenie nebolo schopné rozpoznať. Preto sme na toto pracovisko špeciálne doprogramovali istú funkcionalitu, ktorá je dnes schopná aj takéto správanie človeka vyhodnotiť a správne preniesť aj do digitálneho dvojčaťa,“ hovorí s hrdosťou M. Lokšík.

Validácia pravdivosti výstupov digitálneho dvojčaťa

Digitálne dvojča linky Predmontáž EM je stále v skúšobnej prevádzke, pričom technici SOVA Digital získavajú každú hodinu cez vzdialený prístup požadované prevádzkové údaje z Embraca. Tie simulačný systém vyhodnotí. „Momentálne sme vo fáze, keď na základe porovnávania s údajmi z MES vyhodnocujeme, či digitálne dvojča ‚hovorí pravdu‘. Až po tejto fáze validácie je plánované ostré nasadenie digitálneho dvojčaťa do prevádzky,“ konštatuje M. Lokšík. „Aktuálne sú výsledky veľmi dobré. Vo finálnej fáze, ktorá by sa mala ukončiť do konca tohto roku, prenesieme výsledky z digitálneho dvojčaťa do databázy, z ktorej následne vygenerujeme informácie v takej podobe, aby sme ich vedeli veľmi prehľadne a zrozumiteľne komunikovať pracovníkom v prevádzke,“ dopĺňa M. Čuj. „Už dnes môžeme povedať, že to, čo sme manuálne robili štyri hodiny, vďaka digitálnemu dvojčaťu sme dnes schopní spraviť rovnako presne alebo ešte presnejšie za niekoľko minút.“ Ak sa na základe výsledkov z digitálneho dvojčaťa spravia úpravy procesov, digitálne dvojča vie opäť vyhodnotiť, či tieto zmeny mali pozitívny vplyv na celkovú výkonnosť linky.

Výsledkom doterajšej skúšobnej prevádzky digitálneho dvojčaťa je podľa M. Čuja to, že sa podarilo nájsť systém schopný identifikovať príčiny najmä tých krátkodobých prestojov či neefektívne fungujúcich procesov. Prínosom je aj to, že spoločnosť Embraco sa bude môcť v budúcnosti sústrediť na tie najslabšie miesta a kontinuálne tak optimalizovať svoje výrobné a montážne procesy či lepšie plánovať investície pre projekty, ktoré majú priamy dosah na ekonomické výsledky podniku.

Pozitívne hodnotenie aj z brazílskej centrály

„Je to jeden z prvých krokov, ktorý sme urobili smerom k digitalizácii a Priemyslu 4.0. V centrále našej spoločnosti sa vníma veľmi pozitívne, pretože nás to posúva opäť o krok vpred,“ konštatuje Bruno Pinheiro Carneiro, vedúci Výrobného inžinierstva a WCM (World Class Manufacturing) v slovenskom závode Embraco. „Vďaka množstvu zozbieraných údajov a ich online analýze sme schopní rýchlejšie reagovať a riadiť rôzne situácie takmer v reálnom čase. Máme teda od takýchto riešení veľmi vysoké očakávania.“ Spoločnosť Embraco už dnes využíva veľký potenciál digitálneho dvojčaťa, ktorý sa v krátkom čase pretransformuje do konkrétnych finančných prínosov. „Podobné aktivity rozbiehame aj v našich ďalších závodoch v Mexiku a Brazílii, tam sa sústreďujeme na trochu iné procesy, ale ciele sme si dali veľmi podobné – čo najlepšia interpretácia procesov, ktoré prebiehajú na našich linkách. No už teraz vidíme, že ten systém, ktorý skúšame na Slovensku, nám dáva najlepšie výsledky a javí sa ako najvhodnejšie riešenie. Stále sme však v procese učenia sa, hľadania a odhaľovania príležitostí, ktoré sa nám ponúkajú,“ dodáva B. Carneiro.

Dvojčiat v Embracu bude ešte viac

Ak sa dosiahne presnosť identifikácie prestojov na úrovni minimálne 95 %, plánuje Embraco nasadiť digitálne dvojča vo svojom závode. „Digitálne dvojča ako také firma vôbec nemusí vlastniť. Dôležité je, aby malo digitálne dvojča prístup k tým údajom, ktoré na svoju činnosť potrebuje. To, či bude digitálne dvojča bežať na lokálnych serveroch vnútri podniku alebo na cloudovej vzdialenej platforme, je na rozhodnutí vedenia spoločnosti,“ vysvetľuje M. Lokšík. Zmysel nasadenia digitálneho dvojčaťa zostáva aj do budúcnosti rovnaký – automatické vyhodnocovanie prestojov a optimalizácia tých častí výrobného procesu, ktoré majú najväčší vplyv na neefektívnu prevádzku. Okrem toho sa plánuje využiť digitálne dvojča aj na generovanie úloh pre pracovníkov údržby. „Systém každú hodinu spracúva údaje o cyklových časoch z predchádzajúcej hodiny. Ak sa tam objaví nejaká anomália, systém automaticky zašle SMS príslušnému technikovi, ktorý je povinný preveriť príčiny týchto nezrovnalostí cyklových časov,“ vysvetľuje M. Čuj.

Po pozitívnych skúsenostiach s pilotným projektom digitálneho dvojčaťa sa v slovenskom Embracu rozhoduje aj o nasadení na ďalšie linky. „To je skutočne náš zámer. Pilotný projekt nám ukáže požiadavky a nevyhnutné podmienky implementácie na iných linkách. Spolupráca zo spoločnosťou SOVA Digital je veľmi dobrá, ich kompetentnosť aj ľudský prístup nás presvedčili o správnosti výberu dodávateľa. Takže určite nezostaneme len pri jednej implementácii digitálneho dvojčaťa,“ konštatuje na záver nášho stretnutia M. Čuj.

Ďakujeme spoločnosti Embraco Slovakia za možnosť realizácie reportáže a Milanovi Čujovi, Milanovi Lokšíkovi a Brunovi Carneirovi za poskytnuté informácie.