Keď kapitán Chesley B. „Sully“ Sullenberger prevzal velenie letu č. 1549 spoločnosti USAir, ktorý štartoval z letiska LaGuardia v New Yorku, nikdy nemal žiadny incident vyžadujúci riadené pristátie ako jediné východisko pred zrútením. Avšak po niekoľkých hodinách výcviku na letovom simulátore bol presvedčený, že aj túto úlohu by mohol úspešne zvládnuť. Aj keď bol vo svojom vnútri pretekársky typ, musel pri simulovanom núdzovom pristávaní na rieke Hudson zostať úplne chladný, pretože jediná chybička by mohla pripraviť o život asi 150 ľudí na palube.

No a teraz si predstavte rovnako zložité situácie na otvorenom mori, kde operátor robí pochôdzku na obrovskej výrobnej a skladovacej vrtnej plávajúcej plošine (FPSO), zakotvenej pri pobreží afrického štátu Angoly a zbadá viditeľný únik plynu a jedného muža v bezvedomí. To je potenciálne krízová situácia a operátor musí okamžite urobiť správne rozhodnutie. Zachráni spolupracovníka alebo zaistí bezpečnosť ostatných pracovníkov a FPSO? Výcvik vo virtuálnom prostredí prináša správnu odpoveď.

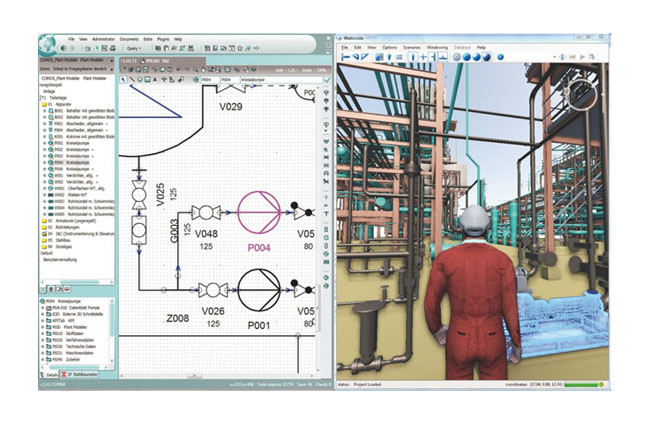

To je dôvod, prečo francúzsky ropný a plynárenský gigant TOTAL školí svojich operátorov na svojom realistickom výcvikovom simulátore (Immersive Training Simulator – ITS). ITS je presné 3D prostredie, kde môže pracovník zobrazovať, aké úlohy by mal vykonávať a skúšať, a kde sa môže pozrieť na spôsoby riešenia pracovných postupov, ktorých môže byť niekoľko.

„Máme výcvik, ktorý sa týka všetkých,“ uvádza Nicolas Tarisse, manažér prevádzkového výcviku v spoločnosti TOTAL E&P. TOTAL má rôzne typy školení pre pracovníkov, ale ITS umožňuje školenia pracovníkov v skutočnom 3D virtuálnom prostredí, ktoré ich učí, čo robiť a kedy to urobiť. Odborná príprava operátorov na rýchle a efektívne nastúpenie do prevádzky je jedna vec, ale konečným cieľom je mať čo najrýchlejšie zamestnancov, ktorí budú maximalizovať ziskovosť.

Pazflor je len začiatok

Poďme sa pozrieť na projekt Pazflor FPSO bližšie. S produkciou 220 000 barelov denne dokáže prevádzka zarobiť 20 miliónov dolárov denne. Akýkoľvek druh odstávky alebo výpadku výroby predstavuje straty v miliónoch dolárov, ktoré sa spoločnosti nikdy nevrátia. „Ak sa operátori zúčastňujú na výcviku s využitím ITS, dokáže spoločnosť minimalizovať výrobné straty spôsobené ľudským faktorom; a my naozaj tieto straty minimalizujeme,“ konštatuje N. Tarisse. V TOTAL dokázali zvýšiť efektivitu a bezpečnosť, znížili riziko a zvýšili prevádzkovú životnosť, čo zvyšuje návratnosť investícií.

Spoločnosť TOTAL prvýkrát využila tento typ výcviku v rámci svojej prevádzky Pazflor. FPSO pláva v končinách s hĺbkou vody od 600 do 1 200 metrov, približne 150 kilometrov od pobrežia. FPSO využíva 25 podzemných ropných vrtov, dve plynové ložiská a 22 zdrojov na vstrekovanie vody.

Prvá ropa bola vyťažená v auguste 2011. FPSO je prvá prevádzka svojho druhu, ktorá dokáže spracovať dva veľmi odlišné typy ropy: ťažkú ropu z miocénnych zásob a ľahšiu ropu zo zásobníkov Acacia Oligocene. Systém potrubných trás a stúpačiek prepravuje ropu do FPSO. Tri zo štyroch nádrží Pazflor obsahujú veľmi ťažkú, viskóznu ropu uskladnenú pri relatívne nízkom tlaku. Oddeľovanie a čerpanie podmorského plynu/kvapaliny sú kľúčovými technológiami umožňujúcimi výrobu ťažkej ropy.

ITS bol pripravený už rok pred prvým vyťaženým barelom. Spoločnosť TOTAL vedela, že operátori musia byť pripravení, pretože čas bol rozhodujúci. „FPSO bolo postavené v Južnej Kórei a nie všetci operátori boli k dispozícii alebo sa podieľali na jeho uvedení do prevádzky,“ pokračuje N. Tarisse. „Medzi príchodom FPSO do Angoly a prvým vyťaženým barelom ropy sme mali veľmi málo času – len štyri mesiace.“

Krok vpred

Počas trojmesačnej fázy presunu technológie z Kórey do Angoly nebol k dispozícii celý personál. „Niektorých prevádzkových pracovníkov sme zaškoľovali v Luande,“ vysvetľuje N. Tarisse. „Prvým cieľom je, aby sa operátori oboznámili s inštaláciou a naučili sa obsluhovať jednotlivé zariadenia. Existuje zariadenie, ktoré treba z nejakého dôvodu reštartovať a ak operátori trávia príliš veľa času jeho hľadaním, dochádza k strate produkcie,“ dodáva.

Spätná väzba na simulátor spoločnosti Siemens, ktorý využíva technológiu COMOS Walkinside, bola veľmi pozitívna. Viac ako 58 % účastníkov školenia považuje ITS za veľmi užitočný, zatiaľ čo 34 % to považuje za zaujímavé. „Je to dobrý nástroj na spoznanie FPSO bez toho, aby sme museli prevádzku skutočne navštíviť,“ hovorí jeden účastník. „ITS mi umožnil detailný pohľad na prevádzku Pazflor,“ dopĺňa ďalší účastník školenia. ITS bol skutočne pre väčšinu operátorov formou zábavy, pretože väčšina z nich v mladom veku hrávala videohry. „Dokázali používať simulátor pomerne ľahko,“ uvádza N. Tarisse. „Bolo to vtipné, pretože keď prišli na FSO prví operátori, bol som tam tiež. Bolo zaujímavé sledovať, ako rýchlo sa dokázali dostať k informáciám a neboli úplne stratení, pretože strávili niekoľko týždňov na tréningovom simulátore.“

CLOV: využívanie ITS napreduje

Nakoľko projekt Pazflor bol obrovským úspechom, rozhodla sa spoločnosť TOTAL posunúť ITS na ďalšiu úroveň a pridať ďalšiu fázu pre ďalší projekt – CLOV FPSO. V rámci projektu je prepojených 34 podmorských vrtov do prevádzky CLOV FPSO. To prináša kapacitu spracovania 160 000 barelov ropy denne a skladovaciu kapacitu vo výške približne 1,8 milióna barelov. CLOV FPSO produkuje dva typy ropy: jednu s hustotou 32 až 35° API a druhú, viskóznejšiu, s hustotou 20 až 30°. „S projektom CLOV sme chceli prekročiť skúsenosti a možnosti, ktoré sme získali v projekte Pazflor,“ objasňuje N. Tarisse. „Chceli sme vytvoriť nejaké výcvikové scenáre, operatívne postupy a aj nejaké HSE (bezpečnostné) postupy. Do projektu CLOV sme zapojili aj niektorých zamestnancov údržby. Na zaškolenie operátorov na ITS sme mali päť týždňov, na zaškolenie pracovníkov údržby dva až tri týždne.“

TOTAL uviedol do života CLOV ITS, ktorý pokračoval v používaní technológie COMOS Walkinside v dvoch fázach. Prvá fáza bola podobná ako v prípade Pazflor, kde sa operátori oboznámili so zariadením, ale majú aj spojenie so systémom správy dokumentácie. Cieľom špecifického školenia CLOV bolo porozumieť všetkým prevádzkam CLOV v 3D vizualizácii, a to od samotných vrtov až po prečerpávacie výdajné systémy vrátane špecifických súvislostí týkajúcich sa bezpečnosti. Aby zamestnanci spoločnosti týmto veciam lepšie porozumeli, skombinovalo sa teoretické školenie s výcvikom na ITS.

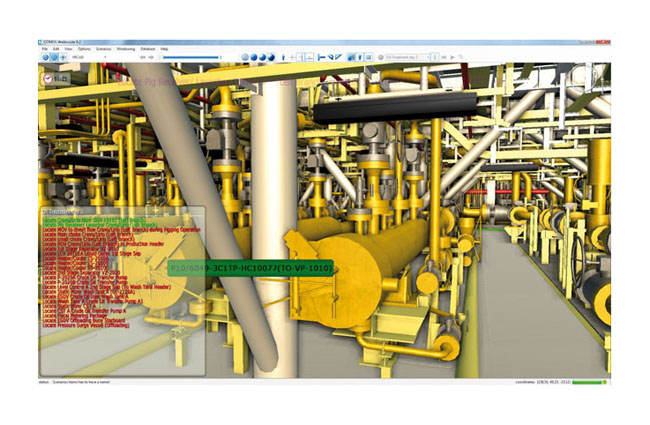

„Druhá fáza sa uskutočnila v Angole a školenia sa konali, až kým sa nezačala ťažba,“ uvádza N. Tarisse. „Zabezpečili sme HSE náležitosti súvisiace s bezpečnosťou. Komunikácia medzi účastníkmi bola ako v reálnom živote; vďaka tomu sa nám podarilo zlepšiť prevádzkové scenáre.“ V tejto fáze prebehla integrácia objektov HSE a rôznych efektov, aby sa vyškolil celý prevádzkový personál na neštandardné situácie. Tým sa dosiahlo zlepšenie reakcií operátorov v takýchto situáciách. V rámci HSE objektov zapracovaných do simulátora boli požiar, vzplanutie, dym, únik plynu, únik tekutín a zranenie pracovníka. Inými efektmi boli sprcha, hasiaci prístroj, poplašné zariadenia, telefónne búdky, maska, varovná obrazovka a bod zhromažďovania.

Simulátor dokáže zobraziť virtuálneho pracovníka – avatara kráčajúceho popri nejakej udalosti cez detailne spracovanú FPSO prevádzku, pričom pracovník sa môže naučiť, čo by mal robiť v rôznych situáciách. Simulátor je schopný zobraziť všetky zložité detaily FPSO vrátane položiek, ako sú metanolové čerpadlá, obytné priestory či jedáleň. „Môžete vidieť všetky tieto aktivity a všetky údaje týkajúce sa týchto aktivít,“ dodáva N. Tarisse.

Potenciál ITS

Spoločnosť TOTAL najprv použila výcvikový systém (ITS), aby zabezpečil, že jej operátori budú poznať jednotlivé zariadenia v rámci FPSO plošiny ako takej, jej výrobnej, skladovej aj výdajnej časti. Systém sa však rýchlo vyvinul na niečo oveľa viac ako len simulátor na zoznámenie sa s FPSO. Okrem iného sa využíva aj na bezpečnostné školenia. No táto technológia má potenciál posúvať sa ďalej ako len na školenia týkajúce sa plávajúcich plošín. „Takýto model má svoj vlastný život, ktorý možno rozšíriť na riadenie v reálnom čase, priebežný výcvik či dozor a výkon údržby,“ vysvetľuje Marc de Buyl, viceprezident riešení 3D vizualizácie v spoločnosti Siemens Industry.

Vďaka technológii RFID možno zobraziť kráčajúceho avatara priamo v tomto modeli. Namiesto avatara si však možno predstaviť fyzicky prítomného operátora monitorovaného prostredníctvom RFID, takže pracovníci v miestnosti riadenia môžu vidieť, kde sa kto nachádza, čo títo ľudia robia a či robia to, čo majú robiť – a to všetko na diaľku. Ak sa vyskytnú nejaké nejasnosti alebo pochybnosti, možno využiť verbálnu komunikáciu medzi miestnosťou riadenia a ľuďmi v teréne, ktorí majú na svojich tabletoch k dispozícii tie isté informácie ako ľudia z riadenia.

Spoločnosť TOTAL využila systém COMOS Walkinside Immersive Training Simulator na simuláciu scenárov z reálnych činností a prevádzkového života. 3D model dokáže zobrazovať podrobnosti o existujúcich zariadeniach, ktoré umožňujú operátorom oboznámiť sa s okolím pred fyzickým vstupom do prevádzky. To umožňuje rýchlejšiu adaptáciu operátorov na prevádzku a následne jej produktívnejšie fungovanie. Do modelu virtuálnej reality môžu byť pridané 3D objekty s cieľom zobraziť evakuačné trasy a núdzové a hasiace prístroje. Realistický dojem dotvárajú aj zvukové efekty.

Niektoré výhody, ktoré ITS prináša:

- zlepšená osobná bezpečnosť prostredníctvom virtuálneho školenia v takmer skutočnom prostredí,

- skvelá skúsenosť s jednoduchou a rýchlou navigáciou v štýle počítačovej hry,

- efektívne školenie spolupráce a interakcie medzi tímami,

- riešenie rastúceho nedostatku skúseného personálu,

- vysoká pridaná hodnota pre nebezpečné a vzdialené pracovné prostredie,

- školenie sa môže začať skôr, ako skutočná prevádzka funguje.

Program COMOS Walkinside ITS používa funkcionalitu editora štandardného operačného postupu (SOP). Disponuje aj vizuálnym editorom, ktorý umožňuje prispôsobiť výcvik konkrétnym prevádzkovým situáciám. Takto možno navrhnúť pracovné činnosti existujúce v reálnom živote s viacerými možnosťami výcviku. Počas pochôdzky prevádzkou si môžu operátori zobraziť aktuálny zoznam výsledkov súvisiacich s daným obsahom – technické listy, špecifikácie, postupy, certifikáty a protokoly o skúškach –, a to len kliknutím nadané zariadenie.

Umiestnením 3D virtuálnej prevádzky do počítačov pracovníkov prevádzky, údržby a inžinieringu môžu operátori konsolidovať aktivity v širokom rozmedzí geograficky rozptýlených oblastí. Každý má rovnaký, vždy aktualizovaný model, ktorý umožňuje úplnú spoluprácu. Používatelia môžu prechádzať závodom až na úroveň samotnej prevádzky, zamerať sa na nejaký prvok a získať o ňom údaje.

Budúcnosť ITS v TOTAL

Aj po spustení CLOV do rutinnej prevádzky sa ITS naďalej vyvíja. Spoločnosť TOTAL má v pláne postaviť podobnú výrobnú a skladovú plošinu v Nigérii a ďalšiu platformu v Nórsku, pričom ďalšia úroveň výcviku pôjde ešte viac do hĺbky.

„Chceme rozvíjať scenáre HSE, aby sme mohli školiť personál na konkrétne témy,“ ozrejmuje N. Tarisse. „Takto budeme schopní validovať niektoré postupy údržby. Môžeme si pozrieť zariadenie a zistiť, ako sa hodí do našich modelov. Chceme používať simulátor školenia operátora a ITS na zlepšenie možností jednotlivých scenárov, ako je napr. spúšťanie po úplnej odstávke alebo výpadku prevádzky, t. j. keď dôjde k úplnému výpadku a chcete inštaláciu reštartovať. To je veľmi dôležité najmä pre inštaláciu vo veľkej hĺbke. Ak nenaštartujete systém po určitom čase, môžete stratiť kontakt so zariadením. To sa síce nestáva veľmi často, ale každý by mal byť vyškolený na to, ako minimalizovať čas nábehu zariadenia.“

V každom projekte prechádza začínajúci operátor cez ITS, ktorý z neho robí pracovníka certifikovaného na danú prácu – a z ktorého sa časom stáva odborník s dlhoročnými skúsenosťami. „Základné otázky nováčikov sú: Kde som? Na čo sa pozerám? Čo mám robiť? Ako to mám robiť? Ako rýchlo? Kde sú moji spolupracovníci? Čo robia? Ako s nimi môžem spolupracovať? Ide o množstvo otázok, ktoré musíme zodpovedať a premeniť tak nováčika na odborníka,“ hovorí M. de Buyl. „V podstate to, čo hľadáme, je pripraviť ich na rutinné povinnosti operátora počas štandardného pracovného dňa. Keď sa pripravujeme na úlohy za normálnych podmienok, snažíme sa pripraviť operátorov aj na tie nečakané,“ pokračuje M. de Buyl. „Ide o rôzne rizikové udalosti, výbuchy, úniky plynu, zranenia ľudí. V TOTAL chceme vidieť, ako ľudia na takéto veci reagujú. Čo urobíte ako prvé? Je tam zranený, stlačíte najprv alarm? Privoláte pomoc? Pomôžete mu priamo? Existujú tri možnosti. Aké sú odporúčania? Ak začnete dávať okamžitú pomoc postihnutému človeku, môžete ohroziť životy ostatných ľudí, pretože zabudnete spustiť alarm, alebo privolať pomoc, alebo odstaviť systém.“

„Bezpečnosť, alarm a záchrana je poradie, aké by ste mali v takomto prípade dodržať,“ uzatvára N. Tarisse. „Všetko, čo operátor robí, musí robiť s ohľadom na bezpečnosť; spustí alarm, privolá záchranu a tretia časť je oživovanie dotyčného. To je štandardný postup.“

Tímové úsilie

Súčasťou výcviku na ITS je aj budovanie tímu. Zabezpečenie prostredia je jedna vec, ale nemusíte to robiť sám. „Komunikácia s partnerom odstavujúcim systém nie je niečo, čo musíte robiť sami,“ vysvetľuje M. de Buyl. „Tvorba tímov a skúšky scenára, ako je tento, sú veľmi dôležité. Či už ste na mieste sami, alebo vykonávate nejaký údržbársky zásah a sú tam s vami ďalší traja kolegovia, sleduje sa, kto čo robí a ako to robí. Vďaka výcviku možno dosahovať vyššiu úroveň tímovej spolupráce. Cieľom je čo najrýchlejšie rozvinúť skúsenosti, vďaka ktorým môžu spoločnosti zvýšiť čas bezporuchovej prevádzky prostredníctvom efektívnejšie pracujúcich zamestnancov, ktorí poznajú zariadenia a postupy ako svoje vlastné topánky. Dosiahnutie oprávnenej kvalifikácie. Je to všetko o skúsenostiach, kompetencii a dôvere,“ dodáva M. de Buyl. „Musí to byť opätovne certifikovateľné.“

Aj keď to nemusí byť rovnaké ako núdzové pristátie lietadla na rieke Hudson, či už pracujete na FPSO, v chemickej továrni alebo u výrobcu automobilov, výcvik na ITS prináša dokonalé spoznanie pracovného prostredia a takto vyzbrojení, produktívnejší pracovníci sa vo vypätej situácii dokážu rozhodovať rýchlejšie a s vyššou účinnosťou.

Zdroj: Training for Safety and Profit. Prípadová štúdia. Siemens. [online]. Publikované 2015. Citované 10. 1. 2019.