Pôvodný výrobný program, ktorý bol zameraný na vývoj stavebných strojov a prídavných zariadení vrátane výroby prototypov, sa postupne rozširoval o sortiment jednoúčelových strojov, rôznych druhov prípravkov, ako aj špeciálnych zariadení podľa požiadavky zákazníka pre rôzne odvetvia priemyslu. Jednou z najnovších aktivít je aj výroba jednoúčelových strojov – zrážačiek hrán axiálnych ložísk pre spoločnosť MAHLE Engine Components Slovakia, s. r. o. „Spoločnosť MAHLE nás oslovila s požiadavkou o stretnutie, kde sme predstavili naše výrobné možnosti a sortiment produktov, ktoré sme už dodali iným zákazníkom. Zrážačku hrán mali v tom čase v prevádzke od iného dodávateľa, ale bola už technicky aj morálne zastaraná, aj keď stále prevádzkyschopná.

Vzhľadom na rozširovanie sortimentu výroby bolo požiadavkou nahradiť zrážačku novými strojnými zariadeniami s podstatne vyššími funkčnými a technickými parametrami,“ spomína na začiatky spolupráce Ing. Ľubomír Kučera, konateľ spoločnosti PPS Vývoj, s. r. o. Na základe funkčnej špecifikácie, definovania očakávanej produktivity a spresnenia komponentov od schválených dodávateľov, ktoré mali byť v zariadení použité, sa v PPS Vývoj začalo s návrhom nového modelu zrážačky hrán. „Vzhľadom na to, že jedným z preferovaných dodávateľov pre MAHLE bola aj spoločnosť Festo a ich ponuka bola z hľadiska komplexnosti riešenia spomedzi ostatných ponúk najlepšia, vybrali sme si elektrické a pneumatické komponenty práve od tejto firmy,“ vysvetľuje Ľ. Kučera výber jedného z kľúčových technologických dodávateľov.

Na prvom stroji, ktorý bol vyrobený minulý rok, sa v priestoroch PPS Vývoj, s. r. o., vykonali funkčné skúšky a vyrobila sa prvá séria za prítomnosti zákazníka. „Keďže nami navrhnutý stroj dokázal pracovať s podstatne širším sortimentom vstupných produktov, s vyššou produktivitou ako pôvodná zrážačka a spĺňal všetky zadané požiadavky, zákazník bol s výsledkom spokojný a nič nebránilo tomu, aby sme stroj expedovali a uviedli do prevádzky v priestoroch spoločnosti MAHLE v Dolnom Kubíne,“ konštatuje Ľ. Kučera. Ďalšie zvyšovanie objemu výroby v MAHLE prinieslo požiadavku na dodanie druhej zrážačky z PPS Vývoj.

Zrážačka hrán axiálnych ložísk

Zrážačka hrán axiálnych ložísk s typovým označením CBC-3-DK2 sa používa na zrážanie vnútorných a vonkajších obvodových hrán a súčasne hrán stykových plôch axiálnych ložísk. Rozsah vonkajšieho priemeru je 65 až 170 (vnútorný priemer min. 45 mm), rozsah hrúbky 1,5 až 4,5 mm a veľkosti zrážok 0,1 až 1,5 mm x 0,1 až 1,5 mm. Operačné pohyby zabezpečujú elektrické a pneumatické pohonné jednotky (SUHNER, Festo). Riadiaci počítač aj programové vybavenie dodala spoločnosť Festo. Výkon stroja je 13 až 20 ks/min. podľa veľkosti ložiska. Zariadenie sa ovláda pomocou tlačidiel na ovládacom paneli umiestnenom na otočnom ramene a nastavenia sa vykonávajú pomocou operátorského displeja. Rozsvietenie červeného svetla na majáku signalizuje, že riadiaci systém sa spustil, ale ovládacie napätie pre akčné členy je odpojené. To sa zapína tlačidlom nad hlavným vypínačom. Potvrdenie zapnutia hlavného stýkača signalizuje biele svetlo tohto tlačidla. Po zapnutí hlavného stýkača a nábehu komunikácie medzi PLC a meničmi sa rozsvieti modrý maják, ktorý signalizuje potrebu manuálneho zásahu obsluhou. Voľba režimu práce zariadenia sa volí otočným prepínačom na ovládacom paneli. K dispozícii sú nasledujúce režimy:

- RUKA – ručný režim, kde si obsluha spúšťa jednotlivé kroky automatického cyklu postupne,

- AUTO – automatický režim, ktorý po spustení beží samostatne, kým má vo vstupnom zásobníku materiál a kým nie je výstupný zásobník plný.

Opis činnosti zariadenia

Stroj treba pre dané axiálne ložisko (ďalej krúžok) zoradiť. Po zoradení sa uzavrú všetky ochranné kryty, do vstupného zásobníka sa vložia krúžky (minimálny počet je snímaný a signalizovaný obsluhe svetelným stĺpom) a spustí sa automatický režim chodu stroja. Podávací mechanizmus presunie krúžok najprv do medzipolohy a následne na druhé stanovište, kde je upnutý. Nasleduje odklopenie vodiacej lišty a opracovanie obvodovej zrážky. Po odsunutí a zastavení obrábacej hlavy do východiskovej polohy sa vodiaca lišta priklopí, uvoľní sa upnutie a krúžok sa posunie do výstupného zásobníka. Po vopred zvolenej perióde dôjde k očisteniu dráhy krúžku stlačeným vzduchom.

Automatizačné a riadiace prvky

Riadenie zariadenia je realizované pomocou PLC CPX-CEC od spoločnosti Festo. Pre rozhranie človek – stroj bol použitý dotykový panel CDPX. Na prvej strane vizualizácie je zobrazený aktuálny stav stroja, prípadne chyba, ktorá bráni behu stroja. Prístup do menu je chránený heslami v dvoch úrovniach:

- pracovník poverený vytváraním receptov má po prihlásení heslom prístup do celého menu a jediný má právo vytvárať a meniť uložené parametre pre jednotlivé výrobky,

- operátor sa prihlasuje heslom a má prístup tiež do celého menu okrem zmeny uložených parametrov – tie si môže pre zvolený obrobok len načítať; parametre na ostatných stranách si môže podľa potreby upravovať.

Na druhej strane sú parametre obrábania ako dokončovacie otáčky, rezný posuv, hrúbka obrobku a pod. Cez operátorský panel sa vyberá aktuálny recept. Recept (parametre opracovania konkrétneho obrobku) môže vkladať do databázy obrobkov len administrátor. Zaujímavosťou riešenia je prepočet medzi jednotkami používanými v strojárstve (napr. mm/otáčku) na jednotky SI, ktorými sú riadené pohony. Pri zadaní veľkosti zrážky 1 mm/otáčku bolo potrebné pri určení rýchlosti posunu obrábacej hlavy zobrať do úvahy aj jej otáčky.

Tie boli potrebné aj na výpočet času na dokončenie obrábania, keďže ten sa do receptu zadával v počte otáčok vretena, ale v programe bolo potrebné vedieť čas, po ktorom je obrábanie hotové. Posun obrobkov v zariadení, ako aj ich prichytávanie počas obrábania sa realizuje pneumaticky valcami ADN, DSBG a DSNU spoločnosti Festo. Ventily sú súčasťou terminálu VTUG, ktorý je prepojený na riadiaci systém multipólovým káblom. Pre možnosť regulácie sily prítlaku obrobku počas obrábania je do tejto vetvy zaradený tlakový regulátor. Koncové snímače na valcoch SME, indukčné snímače SIEN vo vstupnom a výstupnom zásobníku, ako aj súvisiaca kabeláž a konektory sú tiež od spoločnosti Festo.

Polohovanie obrábacej hlavy je realizované servopohonom EMME s meničom CMMP. Komunikáciu s PLC zabezpečuje zbernica CANOpen. Pohon obrábacej hlavy zabezpečuje 350 W asynchrónny motor ovládaný frekvenčným meničom Altivar32 od Schneider Electric. Zadávanie žiadaných otáčok prebieha pomocou analógového signálu z PLC. Aby boli programovanie a servis jednoduché, sú všetky konfigurovateľné alebo programovateľné prvky prepojené po sieti ethernet do prepínača (switch). V prípade požiadaviek zo strany zákazníka na vykonanie zmeny sa do prepínača pripojí servisné PC a technik sa vie dostať k všetkým potrebným komponentom.

Bezpečnosť stroja

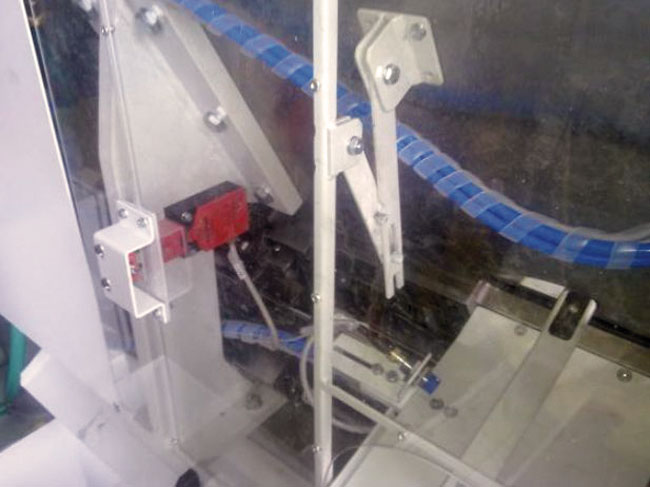

Prevádzková bezpečnosť v priebehu práce zariadenia je zabezpečená krytmi a elektrickým blokovacím zariadením núdzového zastavenia (TOTAL STOP). Ochranné kryty sú pevne namontované na zariadení a zabraňujú prístupu k pohyblivým častiam zariadenia. Obvod núdzového zastavenia zabezpečuje zastavenie kategórie 0 v zmysle normy STN EN 60204-1. Núdzové zastavenie spĺňa požiadavky pre kategóriu 4 bezpečnostných zariadení v zmysle normy STN EN ISO 13849-1 a STN EN ISO 13850. Zariadenie bolo podrobené analýze rizík podľa STN EN ISO 12100: 2011 a súvisiacich noriem. Zo zadnej strany zariadenia sa nachádza snímač zatvoreného zadného krytu (obr. 3), z prednej strany je zámok predného krytu (obr. 4).

Počas prevádzky je predný kryt zamknutý a nedá sa otvoriť. Po stlačení tlačidla núdzového zastavenia alebo otvorení zadného krytu sa odtlakuje pneumatický systém, zabrzdí sa posun vretena a prestane pôsobiť krútiaci moment. Vypne sa fréza a čerpadlo chladiacej kvapaliny. Zároveň začne rotačný pohon vretena brzdiť v núdzovom režime. Vzhľadom na veľkú zotrvačnosť obrábacej hlavy musela byť bezpečnosť riešená zastavením kategórie 1. Kryty sú počas behu zamknuté a monitorované pomocou zámkov XCSLF od Schneider Electric. Po stlačení tlačidla núdzového zastavenia sa pomocou bezpečnostného relé Preventa XPSATE vypne prívod stlačeného vzduchu a aktivuje sa bezpečnostná funkcia STO na servomeniči, ktorá je tam integrovaná štandardne. Aktivuje sa aj funkcia núdzového brzdenia SS1 na meniči pohonu obrábacej hlavy. Po jej zastavení sa aj tu aktivuje funkcia STO a uvoľnia sa zámky krytov.

Zhodnotenie projektu

„Spolupráca so spoločnosťou Festo, spol. s r. o., bola na veľmi dobrej úrovni. Pracujú tam šikovní ľudia, ktorí boli schopní promptne riešiť všetky vzniknuté konštrukčné aj programátorské požiadavky aj nad rámec pôvodného zadania či už v priebehu skúšok, alebo po dodaní zariadenia a skúšobnej prevádzke v MAHLE v Dolnom Kubíne,“ vyzdvihuje pozitíva Ľ. Kučera. Dodané zariadenia doteraz fungujú spoľahlivo, čo svedčí o vysokej úrovni nielen použitých komponentov, ale aj celého inžinieringu, ktorý do projektu vložil PPS Vývoj, s. r. o. Celý proces vývoja, výroby, odladenia a funkčných skúšok dvoch zrážačiek hrán axiálnych ložísk sa navyše podarilo zrealizovať v prísne stanovených termínoch od materskej spoločnosti MAHLE v Nemecku. „V budúcnosti plánujeme pri dodávkach podobných strojných zariadení naďalej spolupracovať aj s firmou Festo, nakoľko v spomínanom projekte sa nám celá spolupráca aj komplexnosť dodaného riešenia osvedčili,“ konštatuje na záver nášho stretnutia Ľ. Kučera.

Ďakujeme spoločnosti PPS Vývoj, s. r. o., za možnosť realizácie reportáže, Ing. Vladimírovi Ďuricovi z PPS Vývoj, s. r. o, a Ing. Tomášovi Rapkovi zo spoločnosti Festo, spol. s r. o., za poskytnuté technické informácie.

Anton Gérer