Mnohé strojnotechnologické zariadenia a kompletné výrobné linky sú dodávané aj pre externých odberateľov, napríklad z oblasti automobilového priemyslu. Divízia Stavby strojov zabezpečuje kompletnú realizáciu zariadení od návrhu mechanických a elektrických častí vrátane sprievodnej dokumentácie cez nákup a prípadne výrobu dielov na vlastných obrábacích strojoch, montáž, programovanie, zapojenie až po oživenie a uvedenie funkčného zariadenia do prevádzky u zákazníka.

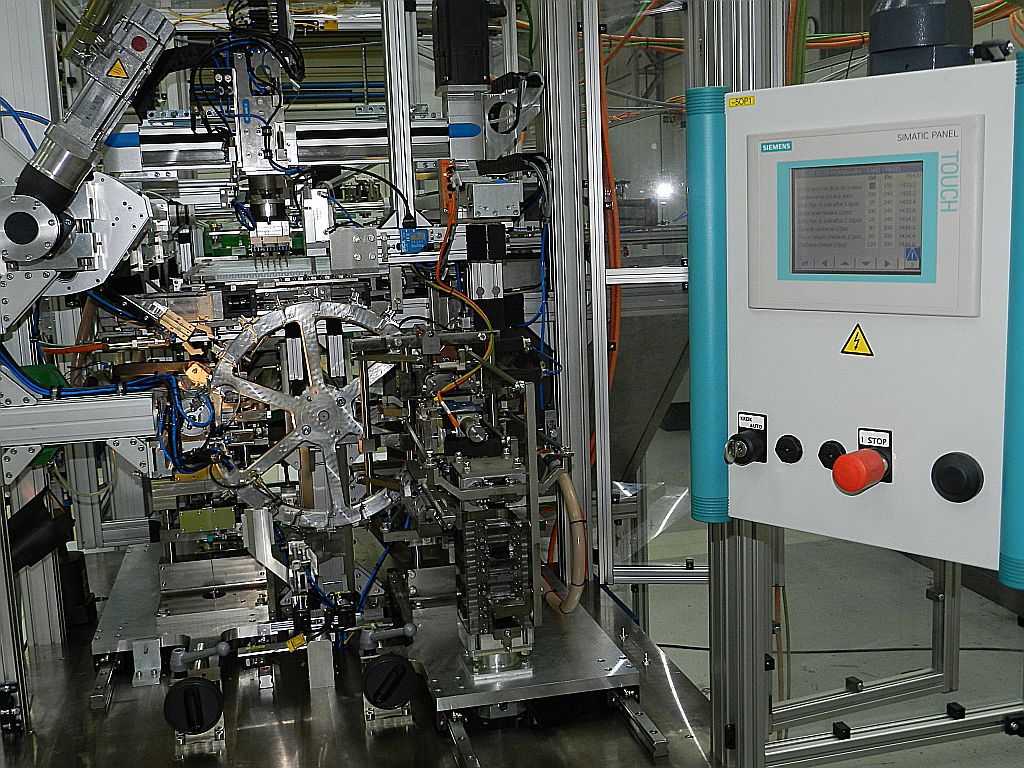

Linka na výrobu výbojok

Vstupnými polotovarmi, z ktorých sa skladajú výbojky, sú tanierik, čerpačka, prívody, getrovacia peletka, horák (keramický halogenidový HCI a keramický sodíkový NAV), banka a pätica. Tieto komponenty sa pred samotnou montážou na výrobnej linke musia skontrolovať. Napríklad tanierik, ktorý slúži na mechanické vedenie prívodov výbojky, sa kontroluje kamerovým aj vizuálnym spôsob už na stroji počas výrobného procesu. Jednotlivé stroje v rámci výrobnej linky z týchto vstupných komponentov skladajú výbojky dokopy. Medzi strojmi sa nachádzajú aj vyrovnávacie zásobníky, ktoré slúžia na zamedzenie prestojov pri výpadku niektorého zo strojov.

Prvým v rade je tzv. nožkovací stroj. Jeho úlohou je pripraviť celý „základ“, na ktorý sa potom umiestni zvyšok komponentov. Tento základ tvorí čerpacia trubička, tanierik a prívody. Druhým v poradí je montážny stroj, ktorého úlohou je dodať horák (vo výbojkách svieti elektrický výboj v plyne – svetlo vyžarujú elektróny atómov vhodných plynov a pár) a zabodovať ho tak, aby sa vytvorili spoľahlivé elektrické spoje. Činnosť horáka sa následne testuje z hľadiska správnej funkčnosti. Nasleduje príprava baniek, ktoré sú vyrobené z číreho skla. Z vnútornej strany banky sa elektrostatickým procesom pod vysokým napätím nanesie luminofor (jedna elektróda), kde banka vlastne tvorí druhú elektródu a elektrostaticky sa rozprášením zabezpečí rovnomerné priľnutie luminoforu na vnútornú stenu banky.

Zátav spojí pomocou plameňových horákov nastavených v správnom teplotnom profile základ so sklenenou bankou. Na nasledujúcom stroji sa cez čerpaciu trubičku odsaje z vnútra banky vzduch, ktorý by mohol pri vysokom teple z elektrického oblúka spôsobiť napr. nežiaduce oxidácie. Po ukončení procesu sa čerpacia trubička zataví. V navliekacom stroji sa potom na sklenenú banku umiestni pätica, pomocou ktorej sa výbojka zapája do svietidla. Posledným strojom v rámci prestavby výrobnej linky je tzv. soklovací stroj, kde sa na päticu nanáša cín, aby sa vytvorili kontaktné spoje. Zároveň prebiehajú prúdové a napäťové testy a skúšky svietivosti výbojky. Takto vyrobené a skontrolované výbojky prechádzajú do priestoru baličky, kde sú ukladané do finálnych obalov.

Od snímačov až po sofistikované riadenie osí

V procese výroby výbojok sa využívajú rôznorodé prvky automatizačnej a riadiacej techniky. Zo snímačov sa využívajú najmä optické a indukčné snímače, pričom na snímanie sklených povrchov sú vhodné práve optické snímače. Na snímanie pätíc, ktoré sú kovové, sa ako vhodnejšie javia indukčné snímače. Väčšina strojov tvoriacich výrobnú linku výbojok je karuselového typu. Ide v podstate o veľký „tanier“, do ktorého sa vkladajú jednotlivé komponenty, ktorých prítomnosť sa zisťuje pomocou už spomínaných optických a indukčných snímačov. Na montážnom stroji sú osadené bodovačky, ktoré zabezpečia pribodovanie prívodov na horák. Prívody sú veľmi tenké, takže na takýto tenký objekt by bol problém trafiť priamo svetelný lúč s optickými snímačmi. Preto sa ako riešenie použil jednoduchý elektromechanický systém snímania, ktorý deteguje prítomnosť prívodu, pričom o výsledku merania posiela signál do nadradeného systému. Ako akčné členy pre rôzne uchopovače a prekladače slúžia pneumatické valce, ktoré sú prepojené takisto na nadradený systém.

Riadenie celej výrobnej linky, ktorá je opticky rozdelená na dve časti, zabezpečujú dve PLC Simatic 317TF-3PN/DP od spoločnosti Siemens (T = technology, F = safety).

Majú tri základné funkcie. Zber údajov, posielanie príkazov cez moduly V/V (cca 50 – 100 vstupov a približne 50 výstupov na jeden stroj) a k tomu naprogramované logické riadenie. PLC takisto vystupuje aj v úlohe riadenia bezpečnosti, ktoré bolo predtým riešené prostredníctvom externých modulov a zariadení. V rámci pôvodného riešenia bolo potrebné prepojiť samostatný bezpečnostný systém s nadradeným systémom. Nové riešenie umožňuje posielať signál po zbernici Profinet už len do jedného riadiaceho systému – PLC, kde je už spracovaný buď v štandardnom riadiacom algoritme, alebo ak je zaradený v zozname „bezpečnostných“ signálov, spracúva sa aj v časti programu určenej na riadenie bezpečnosti. Treťou funkcionalitou PLC je riadenie technologických zariadení. Na riadenie pohonov je nasadený systém SINAMICS S120 tiež od spoločnosti Siemens. Opcia technology pri PLC slúži na zjednodušenie ovládania a programovania pri pohonoch (synchronizačné funkcie, 2D depaletovač, riadenie rotačných i lineárnych osí atď.), čo prináša úsporu v samotnom čase realizácie aj v odľahčení PLC od náročných pohonárskych výpočtov.

Na vizualizáciu výroby sa používajú operátorské panely od spoločnosti Siemens. Tie umožňujú sledovať priebeh výroby na jednotlivých strojoch a pružne reagovať na vzniknuté situácie.

Riešenie bezpečnosti

Základnou vlastnosťou časti PLC, ktorá má na starosti riadenie bezpečnosti, je ochrana osôb a majetku. V procese výroby výbojok sa totiž vyskytujú technológie a procesy, ktoré by v krajnom prípade mohli ohroziť, či už čiastočne alebo aj vážnym spôsobom, ľudský život. Štandardné PLC nestačí na bezpečné (safety-relevant) odstavenie karuselu. Programovo je potom doriešená základná funkcia riadenia, krokovanie, odstavenie jednotlivého stroja alebo bezpečné odstavenie celej výrobnej linky. Zber signálov zo snímačov realizujú decentrálne periférie vzdialených vstupov/výstupov ET200S/ET200SP, pričom časť z týchto V/V je štandardná a časť je určená práve pre signály súvisiace s bezpečnosťou (safety prvky). Signály – štandardné aj bezpečnostné – sa z decentrálnych periférií posielajú po zbernici Profinet do nadradeného PLC. Vďaka takémuto riešeniu bolo možné dosiahnuť výrazné úspory na kabeláži a konektoroch pre V/V signály, ktoré sa v pôvodnom riešení tiahli z hlavného rozvádzača do jednotlivých strojných častí. Navyše aj iné periférie museli mať vlastnú zbernicu, čo tiež vyžadovalo inštaláciu káblov.

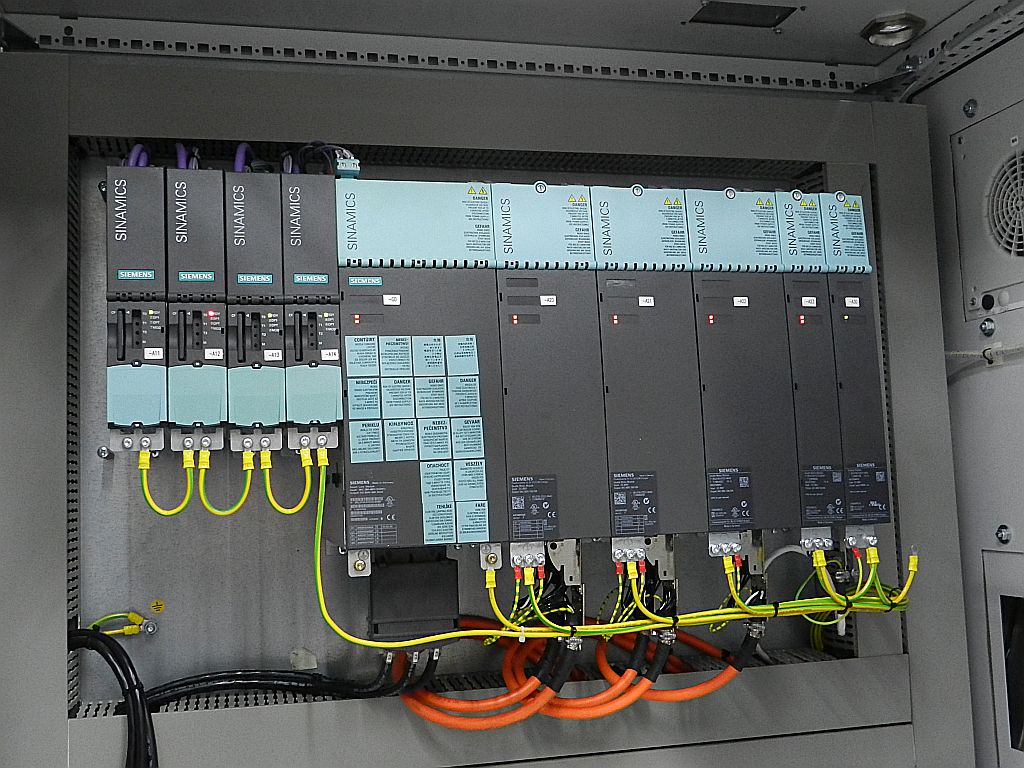

Pohony

Riadenie pohonov zabezpečuje už spomínaný systém SINAMICS S120, ktorý je zložený z hlavného, smart-line modulu, na ktorý sú pripojené jednotlivé výkonové členy – karty, pričom na každú možno pripojiť viacero pohonov. Algoritmus riadenia pohonov zabezpečuje riadiaca jednotka (Control Unit) CU320-2 PN/DP (na konfiguráciu bol použitý nástroj SIEMENS SW S7-Technology – nadstavba pre Step7).

Na prvej, prednej časti linky sa nachádza približne 30 pohonov. Sú medzi nimi jednoduché pohony určené na pohon dopravníkov alebo zásobníkov, ktoré sú riadené v režime štart/stop. Okrem nich sú tam aj spriahnuté pohony, pri ktorých treba riešiť synchronizáciu chodu osí. V tomto prípade ide o rotačné pohony zabezpečujúce pohyb karuselov. Tento pohyb musí byť vzájomne zladený, aby dochádzalo k presnému odovzdávaniu produktov medzi karuselmi navzájom. Chybná synchronizácia chodu karuselov by spôsobovala lámanie alebo neodovzdávanie produktov. Riadenie synchronizácie zabezpečuje virtuálna master os, na ktorú sa pripájajú všetky stroje. Okrem rotačných pohonov sú do systému riadenia zahrnuté aj lineárne pohony, ktoré sa využívajú v rámci depaletovača. Ide o 2D systém pohybujúci sa nad paletou, z ktorej vykladá komponenty do stroja.

V druhej, zadnej časti linky ide o riadenie približne 20 pohonov. Systém už však nerieši synchronizáciu pohonov medzi prednou a zadnou časťou linky, nakoľko sa medzi nimi nachádza vyrovnávací zásobník, ktorého chod je riadený samostatne.

Vizualizácia a rozhranie človek – stroj

Operátor vidí na paneli stav stroja alebo celej linky, podľa toho, ktorú voľbu zvolí. Následne má možnosť vykonávať cez panel jednoduché úkony, pričom krokovanie či spúšťanie stroja sa dá z bezpečnostných dôvodov realizovať len priamo z panela umiestneného pri stroji. Operátor dokáže zadávať technologické časy, v ktorých má určitá časť stroja fungovať, prípadne ak je to v rámci technologického procesu žiaduce, vie určité činnosti aj zablokovať.

Proces výroby je dynamický a v prípade vzniku neštandardnej situácie, keďnapr. zostane lampa v prekladači, sa na stroji rozsvieti svetelný maják a panel zobrazí chybové hlásenie. V prípade detegovania mechanickej kolízie – cez havarijný snímač – sa stroj okamžite zastaví. Operátor dokáže zistiť príčinu zastavenia stroja a môže okamžite reagovať. Do samotného procesu nastavovania technológie operátor vstupuje minimálne. Na tvorbu vizualizácie bol použitý softvérový nástroj WinCC Flexible od spoločnosti Siemens.

Prepojenie na výrobné informačné systémy

V prvom kroku sa riešilo najmä nasadenie nových systémov riadenia postavených na PLC Simatic a zbernici Profinet a zabezpečenie bezchybného chodu výroby výbojok v požadovanej kvalite. Nasadená nová technológia riadenia je už predpripravená na prepojenie so systémom zberu údajov, ktorý sa skladá z dvoch častí: prvou je okamžité reagovanie operátora na vzniknutý problém, čo môže byť napr. chýbajúci polotovar a druhou je sledovanie výkonových parametrov jednotlivých strojov v rámci výrobnej linky – vstupy, výstupy, zmätkovitosť a pod.

Sledovanie spotreby energií

Na decentrálnu perifériu ET200SP je pripojený aj Energy Meter, ktorý sa používa na meranie elektrických parametrov, ako sú napätie, prúd, frekvencia, účinník a k dispozícii je aj meranie spotreby energie. Sledovanie uvedených parametrov slúži k rýchlejšej identifikácii porúch pri odstavení linky. Sledovanie sa realizuje na linke ako celku, pričom v prípade doplnenia ďalších meračov by bolo možné uvedené parametre vyhodnocovať podľa jednotlivých strojov.

Finálna kontrola na výstupe

Ako už bolo spomenuté, kontrola či už jednotlivých komponentov ako aj dielčich súčastí výbojky prebieha buď ešte pred vstupom do tu popisovanej výrobnej linky alebo počas celého procesu výroby na linke. Niektoré chyby sú opraviteľné, niektoré nie. Samotní pracovníci na linke dokážu svojou činnosťou ovplyvniť chybovosť, čo ich motivuje k osobnej zainteresovanosti. Na výstupe sa skontrolujú najmä všetky elektrické a svetelné parametre. Až po tomto teste môže výbojka postúpiť do finálnej fázy - na baliacu linku.

Prínosy nasadenia nového systému riadenia

Jedným z dôvodov, prečo spoločnosť Osram, a. s., pristúpila k modernizácii tejto linky, je zastarávanie komponentov priemyselnej automatizácie, ktoré boli použité v pôvodnom riešení, pričom zásadným problémom bola aj nedostupnosť náhradných dielov. Očakávaný prínos je v jednoduchšej a rýchlejšej identifikácii porúch a problémov (rýchla a presná identifikácia chyby, čo má vplyv na skrátenie prestoja), ako aj obmedzený počet voľných V/V signálov. Cieľom bolo takisto zvýšiť rýchlosť celého systému riadenia a tým aj výrobnej technológie.

Ďalším prínosom bola aj rozšírená funkcionalita nového systému riadenia a dostupnosť väčšieho množstva informácií užitočných pre výrobu. Okrem toho systémy V/V boli v pôvodnom riešení prepájané mnohožilovými, niekoľko desiatok metrov dlhými káblami z centrálneho rozvádzača na jednotlivé stroje. Medzi snímačom a riadiacim systémom tak vznikalo niekoľko prechodov – spojov, z ktorých každý predstavoval potenciálne riziko vzniku chyby. Nové riešenie postavené na spoločnej zbernici Profinet do značnej miery tieto riziká odstránilo a vďaka pokročilej diagnostike ponúklo podstatne rýchlejšiu a presnejšiu identifikáciu problémov pri prenose signálov.

V minulosti bolo veľkou nevýhodou samostatné fungovanie štandardného a bezpečnostného riadiaceho systému. Bolo potrebné zabezpečiť prepojenie týchto dvoch systémov, čo spôsobovalo vznik oneskorení, ktoré bolo potrebné kompenzovať. Nové riešenie, ktoré integruje štandardné aj bezpečnostné riadenie do jedného systému, tieto problémy odstránilo. Nasadením nového systému sa z celkového pohľadu podarilo dosiahnuť optimalizáciu a zvýšiť stabilitu procesov, ako aj efektivitu a dostupnosť na nových strojných častiach linky.

Za možnosť realizácie reportáže a poskytnuté informácie ďakujeme Petrovi Süttőovi, vedúcemu oddelenia vývoja, a Milanovi Šalkovi z divízie Stavby strojov Osram, a. s.