„Prvé pracovisko, ktoré sme do systému MindSphere pripojili, bolo odlievanie rotorov,“ uviedol riaditeľ závodu Siemens Elektromotory Mohelnice Pavel Pěnička. „V ďalšom kroku sme pripojili 36 obrábacích strojov a projekt dokončíme zapojením 12 dôležitých navíjacích pracovísk. V tejto zostave budeme mať údaje o výrobe aj jednotlivých zariadeniach kompletné, čo nám umožní oveľa lepšie sledovať ukazovatele KPI indikujúce schopnosť plniť požiadavky zákazníkov.“ Skupiny strojov sú rozdelené podľa výrobných hál a údaje z nich sa zbierajú do hlavného PLC, kde prebehne predbežné spracovanie a následne sa pomocou hardvérového komponentu MindConnect Nanobox odosielajú do MindSphere.

Cieľ: maximálne vyťaženie strojov

Dôležitú údajovú základňu predstavujú informácie o parametroch strojov a zariadení, napríklad navolenie programu obsluhou, spustenie cyklu, taktu stroja, otáčok vretena atď. Dostupnosť týchto dát a ich analýza umožňuje optimalizovať napríklad stratové časy vo výrobe, zvyšovať kapacitu a efektivitu alebo štandardizovať výrobu. „Navyše možno postupne skracovať priebežný čas výroby, čo je dnes jeden z kľúčových parametrov štíhlej výroby, ktorej výsledkom je rýchle dodanie výrobku na trh a flexibilná reakcia v rámci výroby,“ vysvetľuje Petra Fuchsíková, konzultantka pre Digital Enterprise&MindSphere v spoločnosti Siemens.

Vizualizácia, ktorú riešenie využíva, umožňuje priamo sledovať kľúčové informácie o stave stroja a dĺžke trvania daného stavu a zobraziť vývoj produktivity: počty vyrobených produktov systém zobrazí podľa časového rozdelenia alebo konkrétneho výrobku. Ďalej možno sledovať dostupnosť stroja počas zvoleného dňa, kde možno zobrazované údaje rozdeliť napr. na zmeny a podľa ďalších parametrov.

Prediktívna údržba – lepšia prevencia ako liečba

Zber údajov a ich vizualizácia v mohelnickom závode zásadne prispievajú k optimalizácii procesov. Ide napríklad o vyhodnocovanie rôznych neštandardných stavov, ako sú vibrácie či teplota, ktoré pomáhajú pri plánovaní údržby. „Výsledkom je minimum havarijných stavov strojov s dlhým termínom opravy,“ objasňuje ďalej P. Fuchsíková. „Takéto poruchy znamenajú mnohokrát milióny korún a vedú k oneskoreniu dodávok a narušeniu vzťahov so zákazníkmi,“ dodáva.

Vizualizácia ukazuje aj digitálny profil stroja, ktorý umožňuje vytvoriť systém hlásenia predikovaných porúch. Ten poskytne výstupné informácie potrebné na výpočet OEE a ďalšie analýzy, ktoré pri svojej práci využíva oddelenie výroby a údržby.

Digitalizácia – konkurenčná výhoda v čase mimoriadnej situácie

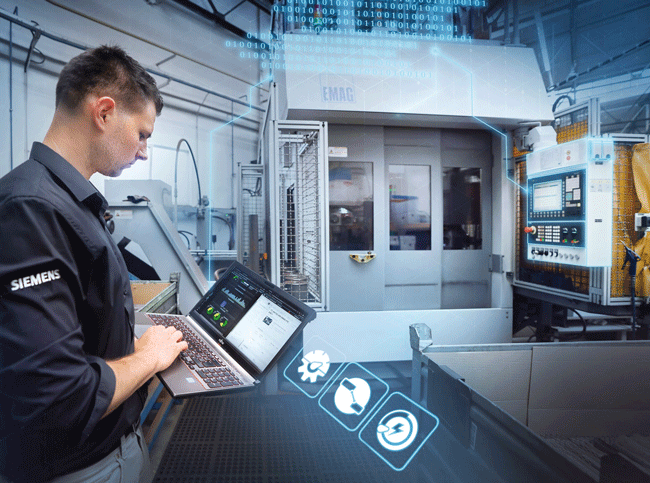

Digitálne riešenie, ktoré v Mohelnici nasadili, preukázalo svoj prínos aj v čase pandémie Covid 19. „Vďaka automatizácii a ukladaniu údajov do cloudu možno výrobu monitorovať a riadiť na diaľku, napríklad z pohodlia domova,“ približuje P. Fuchsíková. „V týchto dňoch, keď veľké množstvo zamestnancov pracuje z domu, je veľmi výhodné mať možnosť pripojiť sa do cloudového operačného systému zo vzdialenej lokality a pozrieť sa na aktuálny alebo včerajší chod výroby na pripojených pracoviskách.“

Závod Siemens v Mohelnici digitalizoval tiež 100 % všetkých rokovaní, elektronicky rieši aj pravidelný GEMBA meeting. Budúcnosť vidí v niekoľkoúrovňovom výrobnom, technologickom a logistickom informačnom systéme, kde sa zobrazujú podrobné údaje a upozorňujú vedenie spoločnosti na výpadky vo výrobe, kde si možno cez digitálny systém privolať servis, overiť dostupnosť náhradných dielov v sklade alebo vystaviť automatickú objednávku podľa optimálneho termínu dodania.