Spoločnosť ALLEX, s. r. o., začínala v roku 1999 v oblasti zákazkovej výroby strojárskych súčiastok hlavne z ocele, antikorových a farebných kovov. Postupom času vybavovala svoju prevádzku modernými strojnými zariadeniami. V roku 2011 mala spoločnosť tri strediská – servis turbodúchadiel a servis kardanových hriadeľov a zároveň pokračovala v strojárskej výrobe. Zvýšenie efektívnosti a prehľadu o výrobe prinieslo v nasledujúcom roku aj zavedenie komplexného softvéru na riadenie a plánovanie výroby s podporou čiarového kódu.

V súčasnosti spoločnosť ALLEX vyrába presné výrobky od desiatok kusov až po maximálne tisícové série podľa výkresovej dokumentácie dodanej od odberateľov. Na základe nej sa do systému strojov zadajú rozmery jednak polotovaru, jednak finálneho výrobku. Následne si CNC stroj sám dokáže vygenerovať príslušný obrábací program. V prípade zložitejších tvarov finálnych výrobkov či moderných metód rýchleho frézovania má spoločnosť ALLEX k dispozícii vlastného programátora.

Nároky zákazníkov a modernizácia prevádzky

Postupným zvyšovaním nárokov zákazníkov v posledných troch rokoch sa firma rozhodla investovať do strojných zariadení, ktoré boli už vo veľkej miere riadené počítačom alebo vybavené automatizáciou. Spoločnosť vlastní dva modely sústružníckych centier japonského výrobcu Mori Seiki, dve obrábacie centrá Haas a po jednom od spoločnosti Chiron a Maier. Pri výrobe používa aj ďalšie zariadenia ako pásové CNC píly, frézu a 3D CNC meraciu stanicu. Obzvlášť pri frézovacích obrábacích centrách sa nedarilo realizovať veľké výrobné série, nakoľko obrobky sa musia ručne upínať do skľučovadiel, musí sa vykonať nastavená operácia a výrobok sa musí z upnutia ručne odobrať. V tomto prípade bol človek limitujúcim faktorom z hľadiska celkového výkonu týchto pracovísk. Preto sa firma rozhodla nájsť spôsob, ako celý proces urýchliť.

„O robotike sme rozmýšľali už dlhšie, avšak až na minuloročnom Medzinárodnom strojárskom veľtrhu v Brne sa to posunulo o krok ďalej,“ spomína na začiatky modernizácie J. Gavlák. Záplava robotov v stánkoch rôznych vystavovateľov bola jasným dôkazom, že ich dostupnosť aj možnosti ich využitia sa za posledné roky výrazne zmenili. Pôvodné obrábacie centrum CHIRON FZ18 dosiahlo po 25 rokoch prevádzky koniec svojej životnosti. Zariadenie nebolo robené modulárne a vzniknutá elektrická chyba, ktorej oprava by vyžadovala neúmerne veľa času, znamenala jednoznačný verdikt – náhrada novým, moderným obrábacím centrom. Jednoznačným impulzom bol aj odchod vyučeného pracovníka – operátora, ktorý sa v spoločnosti ALLEX venoval obsluhe moderných CNC strojov a za ktorého nebolo možné nájsť adekvátnu náhradu. Voľba preto padla na obrábacie centrum Haas DM2. „Dôvodom voľby tohto zariadenia bolo to, že už sme mali jeden stroj tohto výrobcu v prevádzke, druhým rozhodujúcim faktorom bola dostupnosť kvalitného servisu, ktorý zabezpečuje spoločnosť Teximp, s. r. o., z neďalekej Beluše. Po štyroch rokoch prevádzky boli nutné len drobné opravy, ale celkovo sme s výkonom obrábacieho centra spokojní,“ konštatuje J. Gavlák.

Inovatívne riešenie prepojenia obrábacieho centra a kolaboratívneho robota

Firma Rossum Integration, s. r. o., je mladá a progresívna spoločnosť, ktorej cieľom je zvýšiť úroveň automatizácie v priemysle na Slovensku. Spoločnosť sa venuje predovšetkým integrácii robotických pracovísk a vývoju jednoúčelových strojov. Práve jej služby využila aj spoločnosť ALLEX pri návrhu pracoviska s robotickou obsluhou obrábacieho centra.

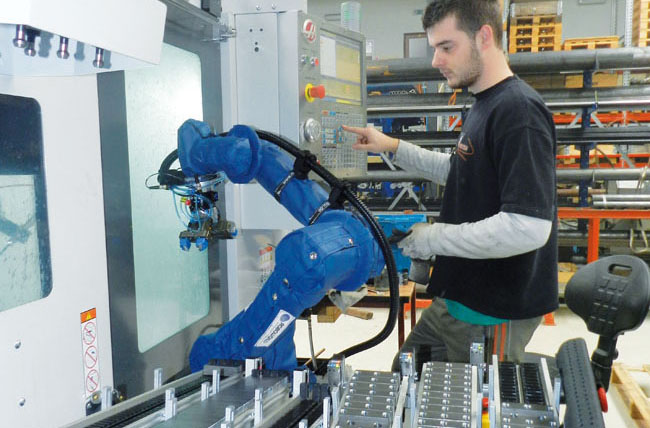

„Hlavnou myšlienkou pri návrhu zariadenia bola modularita a prispôsobivosť. Keďže ide o zákazníka, ktorý produkuje menšie a stredné série, je veľmi dôležité, aby sa zariadenie dalo jednoducho a rýchlo zmeniť a prispôsobiť na iný typ vyrábaného produktu,“ konštatuje Maroš Černý, majiteľ a zároveň obchodno-technický manažér spoločnosti Rossum Integration, s. r. o. Z toho dôvodu je zariadenie navrhnuté na mobilnej platforme, ktorá sa dá veľmi jednoducho a rýchlo premiestniť k inému stroju, resp. odsunúť v prípade manuálnej výroby. V prostredí Fusion360 bola spracovaná aj vizualizácia celého robotizovaného pracoviska, ktorá pomohla pri urýchlení a optimalizácii návrhu celého pracoviska.

Manipuláciu s polotovarmi a obrobkami zabezpečuje robot od firmy Universal Robot, typ UR5. Robot si ľahko poradí s hmotnosťou do 5 kg. Vzhľadom na to, že má v základnom vyhotovení triedu ochrany IP54, ktorá pre danú aplikáciu nebola postačujúca, bolo potrebné použiť ochranný návlek, ktorý zvyšuje ochranu na triedu IP 65.

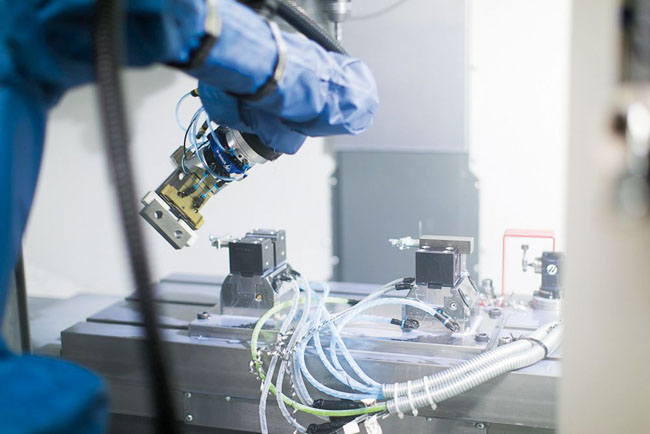

Vzhľadom na to, že pri zmene vyrábaného produktu je viac ako pravdepodobné, že koncový efektor robota sa bude musieť zmeniť, je na robote použitý rýchlo výmenný systém SHS od firmy SCHUNK. Ten dovoľuje rýchlu výmenu efektora, pričom je zabezpečený prenos pneumatiky a v prípade potreby aj prenos elektrických signálov. Výmenný systém zabezpečuje opakovateľnú presnosť výmeny 0,02 mm a disponuje ISO prírubou podľa normy ISO 9409, čo uľahčuje osadenie systému na prírubu robota.

Na odoberanie súčiastok sú použité uchopovače od firmy SCHUNK PGN plus 40-1-AS-SD. Tento rad uchopovačov je unikát na trhu, a to najmä vďaka patentovanému viaczubovému vedeniu, ktoré rozkladá pôsobiace momenty a sily, čím sa dosiahne maximálna životnosť a spoľahlivosť. Uchopovače disponujú vyššou triedou ochrany a mechanickou poistkou proti vypadnutiu súčiastky v prípade výpadku vzduchu v systéme. Na elimináciu pozičných a uhlových odchýlok sú na uchopovačoch použité kompenzačné jednotky TCU-P. Priama montáž jednotiek na uchopovače zaručuje použitie bez prídavných medziplatní, čím sa dosahuje ucelený dizajn a minimalizuje sa hmotnosť.

Na upnutie obrobku v obrábacom centre Haas je použitý pneumatický silový upínací blok TANDEM KSP-plus 100-IN. Ten disponuje funkciou snímania koncových polôh čeľustí pomocou indukčných snímačov, prostredníctvom ktorých je zabezpečená komunikácia s obrábacím centrom Haas. „Nakoľko už pri kúpe obrábacieho centra Haas sme vedeli, že chceme jeho obsluhu realizovať pomocou robota, potrebovali sme vyriešiť aj spôsoby upínania polotovarov do stroja. Mechanické, ručne ovládané zveráky dodávané s obrábacím centrom neboli na tento typ aplikácie vhodné, preto sme sa rozhodli pre pneumatický silový blok od spoločnosti SCHUNK. Jeho výber sme prispôsobili typu výrobkov, ktoré sa na danom obrábacom centre budú vyrábať,“ vysvetľuje J. Gavlák.

Robot UR5 má integrované aj snímače, ktoré detegujú kolíziu, resp. dotyk ramena robota s prekážkou. Táto vlastnosť sa využila pri procese presného uloženia polotovaru do pneumatického silového upínacieho bloku. Robot po uložení polotovaru a následnom upevnení upínacieho bloku čeľusťami ešte dotykom skontroluje presnosť upnutia polotovaru do roviny. V prípade zistenej nerovnosti sa robot zastaví a stroj nemôže vykonať operáciu obrábania. Vďaka tomu sa podarilo ušetriť náklady na zničené nástroje, ku ktorým v skúšobnej prevádzke došlo pri nesprávnom upnutí polotovaru do upínacieho bloku.

V rámci nástrojov obrábacieho centra Haas využila spoločnosť ALLEX aj ofukovaciu dýzu SCHUNK s možnosťou upnutia do vretena stroja. Po obrobení dýza ofúkne výrobok od chladiacej emulzie, čo zabráni možnosti kĺzania pri uchopení a prenášaní obrobku uchopovačom robota. Navyše z takto očistených obrobkov nekvapká na zem žiadna emulzia ani v odkladacom zásobníku.

Architektúra riadenia

Komunikáciu medzi robotom a strojom zabezpečuje nadradený systém PLC Simatic od spoločnosti Siemens prostredníctvom komunikačnej zbernice PROFINET. Vzhľadom na to, že použitý typ obrábacieho stroja nepodporuje zbernicu PROFINET, použité sú diskrétne vstupy a výstupy CNC, ktoré posielajú informáciu o začiatku a konci obrábacieho cyklu stroja. Na základe týchto informácií PLC otvára a zatvára dvere na stroji pomocou externého pneumatického piestu. Systém PLC posiela informácie do riadenia robota o stave a procese a ak sú dvere otvorené a obrábací cyklus ukončený, robot môže začať s nakladacím cyklom do stroja. Na druhej strane robot rovnako preposiela informácie o stave a polohe do systému PLC, čím sa zabraňuje prípadným kolíziám, ako je napríklad nechcené manuálne spustenie stroja v prípade, že sa robot nachádza v pracovnom priestore stroja. Systém PLC nielenže zabezpečuje komunikáciu a riadi proces, ale aj vyhodnocuje produktivitu stroja. Týmto spôsobom môže používateľ dostávať napríklad údaje o počte vyrobených kusov za daný čas, pričom informácia mu môže byť odoslaná mailom, prípadne na mobilný telefón. PLC riadenie aj riadenie robota sú uložené vnútri platformy, čím je docielená maximálna modularita, takže nie je potrebné presúvať separátne riadenie, robot a PLC.

PLC zároveň riadi a sleduje vstupné a odkladacie zásobníky s polotovarmi a hotovými obrobkami, pričom do riadiaceho systému robota sa odosiela vždy aktuálna informácia o obsadenosti jednotlivých pozícií a zásobníkov. Úplné vyprázdnenie alebo obsadenie zásobníkov signalizuje aj svetelný maják, ktorý upozorňuje obsluhu na potrebu zásahu.

Zaujímavosti a výzvy pri obstarávaní a realizácii robotizovaného pracoviska

Zakúpenie stroja Haas DM2 aj robota UR5 malo pôvodne prebehnúť cez lízingovú spoločnosť. No už na začiatku sa ukázal zásadný problém. Prefinancovať obrábacie centrum na lízing nebol problém, avšak s robotom to také jednoduché nebolo. „Argumentom lízingovej spoločnosti bolo, že ak sa spoločnosť dostane do platobnej neschopnosti, UR5 je nepredajný,“ vysvetľuje J. Gavlák. Nakoniec boli ochotní pristúpiť na prefinancovanie formou lízingu, ak dá spoločnosť ALLEX do zálohy ďalšie dva stroje. Nakoniec sa zakúpenie robota podarilo prefinancovať z úveru od banky, s ktorou ALLEX spolupracuje už niekoľko rokov. „To bola prekvapujúca skúsenosť. Hovorí sa veľa o nástupe nových technológií, robotizácie a štvrtej priemyselnej revolúcii, ale finančný sektor akoby na to nebol pripravený,“ hovorí o svojich skúsenostiach J. Gavlák.

Kompletizácia jednotlivých súčastí pracoviska vrátane ich inštalácie a oživenia zabrala niekoľko týždňov. Bolo potrebné odladiť viacero vecí. Pevné uchopenie obrobku v čeľustiach robota, natočenie pneumatických upínacích blokov v obrábacom centre tak, aby ich vývody smerovali na jednu stranu a aby bolo možné upínať aj dlhšie diely, umiestnenie panelu na ovládanie robota a pod. „Upravili sme nejakú drobnosť, ale tá vyvolala reťaz následných zmien, ktoré bolo potrebné riešiť,“ objasňuje proces oživenia pracoviska J. Gavlák. Zakúpenie prvého robota nevnímal prvoplánovo ako stroj na peniaze. „Našou víziou bolo naučiť sa takýto prostriedok automatizácie najprv efektívne využívať. Dnes už máme lepšiu predstavu, čo od toho môžeme očakávať a čo nám to môže priniesť.“

Využitie informačného systému sledovania výroby

V priebehu minulého roka nasadila spoločnosť ALLEX informačný systém CITO od spoločnosti CITO Digital, s. r. o., ktorý zvyšuje efektivitu práce integráciou do MS Office a vybraných systémov 2D/3D CAD (ACAD, Autodesk Inventor, Solid Edge, Solid Works). „Ide v podstate o systém ERP, ktorý s cieľom maximálneho využitia potrebuje pracovať s veľkým množstvom údajov. Po roku a pol stále ešte nie sme na konci tejto fázy, pretože spracovať všetky údaje pre približne 1 500 rôznych typov súčiastok, ktoré vyrábame, je časovo veľmi náročné,“ konštatuje J. Gavlák. Ku každej došlej objednávke sa vygeneruje výrobný príkaz obsahujúci niekoľko čiarových kódov. Ten presne definuje vyrábanú súčiastku vo forme obrázka, noriem, minút, aké operácie a program sa budú pri výrobe používať a zároveň sa k objednávke priradí aj materiál. Pred každou operáciou a po nej zodpovedný pracovník nasníma čiarový kód, čím do informačného systému zadáva potrebné údaje o čase a vykonaní konkrétnych úkonov. Vedenie spoločnosti má tak aktuálny prehľad o stave rozpracovanosti výroby. Na základe informácií z tohto systému možno zistiť aj také anomálie, ako je zlé nanormovanie operácií, nedôsledná práca pracovníkov a pod., ktoré majú vplyv na výslednú cenu produkcie.

Efektívna spolupráca priniesla unikátne riešenia

„Firma SCHUNK je na slovenskom trhu naozaj aktívna a poznali sme ju z výstav či z inzercie v odborných médiách,“ spomína J. Gavlák na začiatky spolupráce, ktorá sa začala približne pred šiestimi rokmi. Väčšinou ide o nákup upínačov, uchopovačov, magnetickej dosky na upnutie, dýz a pod. „Za celý čas spolupráce s firmou SCHUNK Intec, s. r. o., sa nám nestalo, aby niečo prišlo v zlom stave alebo nefunkčné.“ Vo firme ALLEX sledujú aj novinky tejto spoločnosti, či už prostredníctvom Dňa otvorených dverí, ktoré sa konajú v sídle slovenskej pobočky v Nitre, alebo prostredníctvom osobných návštev technických zástupcov firmy SCHUNK Intec v Žiline. Veľkou výhodou je aj možnosť zapožičania niektorých produktov SCHUNK na odskúšanie ešte pred ich samotným zakúpením.

Vízie do budúcnosti

Trvalým problémom, ktorý vnímajú aj v spoločnosti ALLEX, je nedostatok vhodných ľudí. Školy podľa J. Gavláka neponúkajú ľudí, ktorých by bolo možné hneď použiť. Firma aktívne vyhľadáva absolventov zo strednej odbornej školy strojníckej, ktorým by vedela ponúknuť aj pracovné miesta, avšak za posledné tri roky zatiaľ neprejavili záujem.

Aj preto vnímajú v žilinskej strojárskej firme robotiku ako istú perspektívu do budúcnosti. Už teraz majú predstavu, ako ďalej zlepšovať pracovisko s kolaboratívnym robotom. Ponúka sa riešenie nahradiť odkladacie zásobníky debničkami, do ktorých by robot priamo ukladal obrobky. Zároveň je v pláne pripraviť aj všetky ostatné stroje tak, aby dokázali spolupracovať s kolaboratívnym robotom. „Keď robot ukončí prácu na jednom stroji, ktorý bude potrebné prestaviť na iný typ výrobku, presunieme ho s celou platformou k ďalšiemu, čím dosiahneme jeho maximálne využitie,“ poodhaľuje plány J. Gavlák.

Okrem toho je v pláne zrealizovať aj robotizáciu medzioperačnej dopravy. Autonómne vozíky by mali zabezpečovať transfer polotovarov zo skladu a obrobkov do skladu. „Robotika prácu ľuďom neberie, pretože ako som spomínal, už niekoľko rokov máme problém zohnať vhodných ľudí. V stave, keď je situácia na trhu pozitívna a naša firma chce rásť, tak veľa iných riešení, ako je využitie robotických technológií, nemáme,“ konštatuje na záver nášho stretnutia J. Gavlák.

Ďakujeme spoločnosti ALLEX, s. r. o., za možnosť realizácie reportáže, Jánovi Gavlákovi za poskytnuté informácie a Marošovi Černému zo spoločnosti Rossum Integration, s. r. o., za doplňujúce technické informácie.