Nepresné nastavenie vzdialenosti dýzy vedie na vyššie opotrebenie dýzy a nepresnosť štrbiny rezu. Tvar vystupujúceho plameňa z dýzy sa líši od ideálneho valcového tvaru. V pozdĺžnej osi plameňa sa mení tak jeho priečny profil ako aj energetické maximum. Rovnobežnosť oboch rezných plôch tvoriacich reznú štrbinu možno zabezpečiť optimálnou vzdialenosťou dýzy nad rovinou materiálu. Pri riadení procesu rezania je potrebné sa vysporiadať s nasledovnými podmienkami, ktoré sa líšia od ideálnych. Rovina platne polotovaru môže byť naklonená voči rovine X-Y rezacieho stroja, keďže materiál je položený na rošte, ktorý je zvyčajne nerovnomerne opotrebený opakovaným rezaním. Platňa polotovaru môže byť ohnutá alebo zvlnená, resp. rovinnosť sa môže počas rezania deformovať. Deformácie sú spôsobované mechanickými pnutiami vplyvom vysokej teploty a vplyvom oddeľovania sa materiálu. Rovinnosť rezaného materiálu môže byť taktiež prerušovaná hrudkami striekajúceho roztaveného kovu, ktoré môžu byť na povrchu pevne uchytené. Tryska alebo aj teleso horáka môžu byť nárazom do nich poškodené. Polohovanie nástroja voči materiálu má v procese rezania niekoľko etáp.

Ako prvá sa vyžaduje synchronizácia špičky horáka voči povrchu rezaného materiálu. Nasleduje napolohovanie do nahrievacej, potom do dierovacej a neskôr do pracovnej rezacej vzdialenosti. Po skončení procesu nasleduje zdvih horáka do bezpečnej premiestňovacej alebo do parkovacej vzdialenosti. Prvotná synchronizácia (IHS – initial height sensing) sa v niektorých technológiách uskutočňuje samostatným meracím systémom, ktorý pred začiatkom technologickej operácie, ešte pri vypnutom rezacom oblúku, vysunutím mechanickej dotykovej sondy kontaktným spôsobom detekuje vzdialenosť a potom sondu vzdiali z dosahu agresívneho prostredia. Ďalšie meranie vzdialenosti sa už realizuje iným meracím systémom (napr. pri plazmovom rezaní prostredníctvom merania napätia oblúka). Snímač vzdialenosti má umožňovať meranie vzdialenosti v rozsahu 1 až 50 mm. Presnosť a stabilita merania vzdialenosti by mala byť v rozsahu niekoľkých desatín mm. Aktualizácia výstupného údaja by mala byť frekvenciou 500 Hz až 2 kHz. Moderný snímač vzdialenosti má komunikovať prostredníctvom sériovej linky s nadriadeným riadiacim systémom.

Medzi najznámejšie metódy bezkontaktného merania vzdialenosti patria metódy na princípe merania zmien kapacity alebo indukčnosti. Výhodou kapacitného snímača je, že jeho kovová sonda je mechanicky odolnejšia v porovnaní so zložitejšou konštrukciou indukčného snímača. Kapacitný spôsob merania vzdialenosti medzi obrobkom a pracovným nástrojom má určité nevýhody, spočívajúce najmä v tom, že meraná hodnota je ovplyvňovaná parazitnými vplyvmi, medzi ktoré patrí najmä agresivita prostredia v mieste merania, spôsobovaná vysokou teplotou, striekajúcim tekutým kovom, výparmi kysličníkov kovu, prachom. Ďalej je to vrstva hrdze, náter materiálu, voda a vodná para, deformácia elektrostatického poľa medzi hranami a okrajmi meracej sondy a držiakom sondy, resp. telesom horáka. Tieto parazitné vplyvy sú často posilnené tým, že pracovný nástroj aj meracia sonda sú znečistené nánosmi kovu. Pre ilustráciu možno uviesť hodnoty koeficientov poruchovej zmeny relatívnej dielektrickej konštanty vzduchu v okolí meracej sondy vplyvom niektorých parametrov prostredia. Napr. zmena spôsobená teplotou je 5 ppm / °C, relatívnou vlhkosťou 1,4 ppm / %RH a zmena spôsobená atmosférickým tlakom je 100 ppm / 100 kPa. Poruchovým vplyvom je taktiež fluktuácia dielektrickej konštanty vplyvom chvenia plameňa na hornej hrane štrbiny rezu, na ktorej sa časť plameňa oddeľuje a vytvára vrstvu nad hornou plochou rezaného materiálu. Chvenie plameňa spôsobuje striedavú zložku s frekvenciou 5 až 25 Hz nasuperponovanú na užitočnom signáli. Pri meraní vzdialenosti kapacitným snímačom je potrebné uvažovať s prípadmi, keď sa aktívna plocha sondy a tým aj jej kapacita mení, napriek tomu, že vzdialenosť dýzy od rezaného materiálu zostáva konštantná.

Je to v prípadoch, keď plocha sondy presahuje do oblasti platne polotovaru, na ktorej je už vyrezaná diera, alebo sa reže v blízkosti okraja platne. Kapacitný snímač založený na meraní zmien frekvencie oscilátora vplyvom zmien kapacity sondy nedokáže odlíšiť, či zmeny kapacity nastali v dôsledku zmeny dielektrickej konštanty či aktívnej plochy sondy, alebo vplyvom vzdialenosti sondy, ktorá má inverzný účinok. Nutné sú doplňujúce informácie od riadiaceho systému. V prípade použitia meracieho LC-oscilátora sa podobne nedajú odlíšiť teplotné zmeny rezonančnej indukčnosti od zmien rezonančnej kapacity. Reakcia riadiaceho systému je rovnaká – snaží sa napolohovať horák s meracou sondou tak, aby sa frekvencia oscilátora vrátila na nastavenú hodnotu. Na snímanie vzdialenosti sa používajú aj snímače založené na meraní zmien indukčnosti, pri ktorých je na telese horáka niekoľko vinutí - budiace a meracie. Vytvorený magnetický obvod má v závislosti na vzdialenosti horáka od rezaného materiálu premenlivú indukčnosť. Ak je táto indukčnosť súčasťou frekvenčne závislého obvodu, je možné napr. pásmovými filtrami vyhodnocovať zmenu vzdialenosti. Induktívne snímače podliehajú podobným poruchovým vplyvom ako kapacitné snímače, navyše sú vhodné len pre meranie malých vzdialeností a nie v priamej blízkosti tepelného procesu.

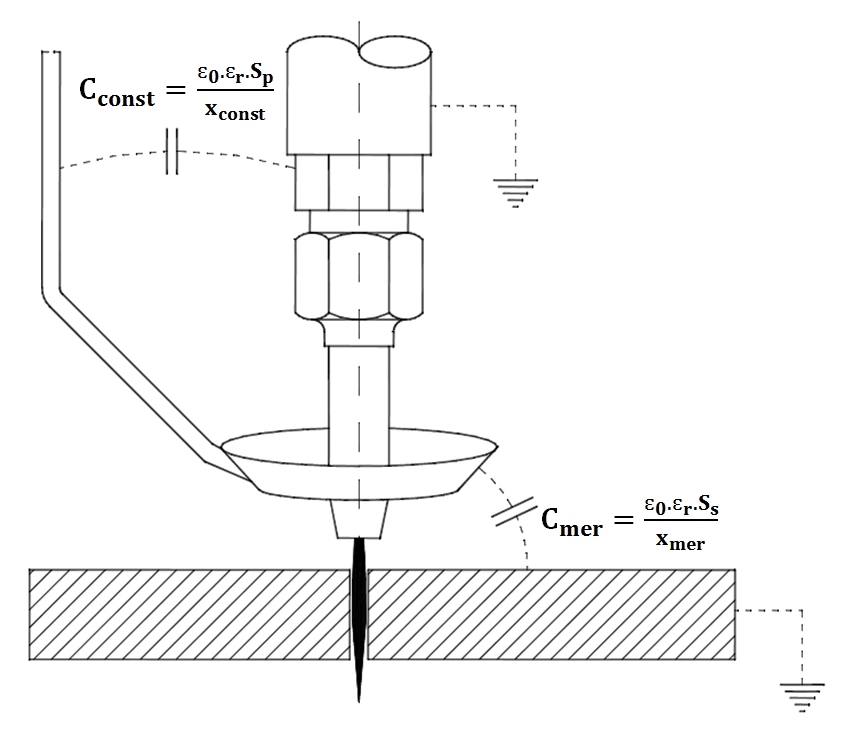

Základným prvkom kapacitného snímača je meracia sonda so žiaruvzdornej ocele, ktorá dobre odoláva vysokým teplotám. Meracia plocha má koncentrický tvar, najčastejšie tvar medzikružia, zrezaného kužeľa alebo podkovy. Na veľkosť, tvar a umiestnenie meracej sondy voči dýze horáka sú kladené protichodné požiadavky: Z hľadiska požiadavky vysokej citlivosti merania, resp. vysokých zmien kapacity sa vyžaduje čo najväčšia plocha a čo najmenšia počiatočná vzdialenosť od materiálu. Inými slovami, aby spodná hrana meracej sondy bola čo najbližšie k spodnej hrane dýzy. Z hľadiska minimálneho odpadu z platne polotovaru, sa naopak požaduje, aby plocha sondy bola sústredená čo najbližšie k miestu rezu. Z hľadiska ochrany sondy voči usadzovaniu striekajúceho tekutého kovu sa naopak požaduje čo najväčšia vzdialenosť od miesta rezu a tvarovanie plochy do kužeľa s uhlom sklonu 30° až 60°. V praxi býva aktívna plocha sondy menšia ako 10 cm2.

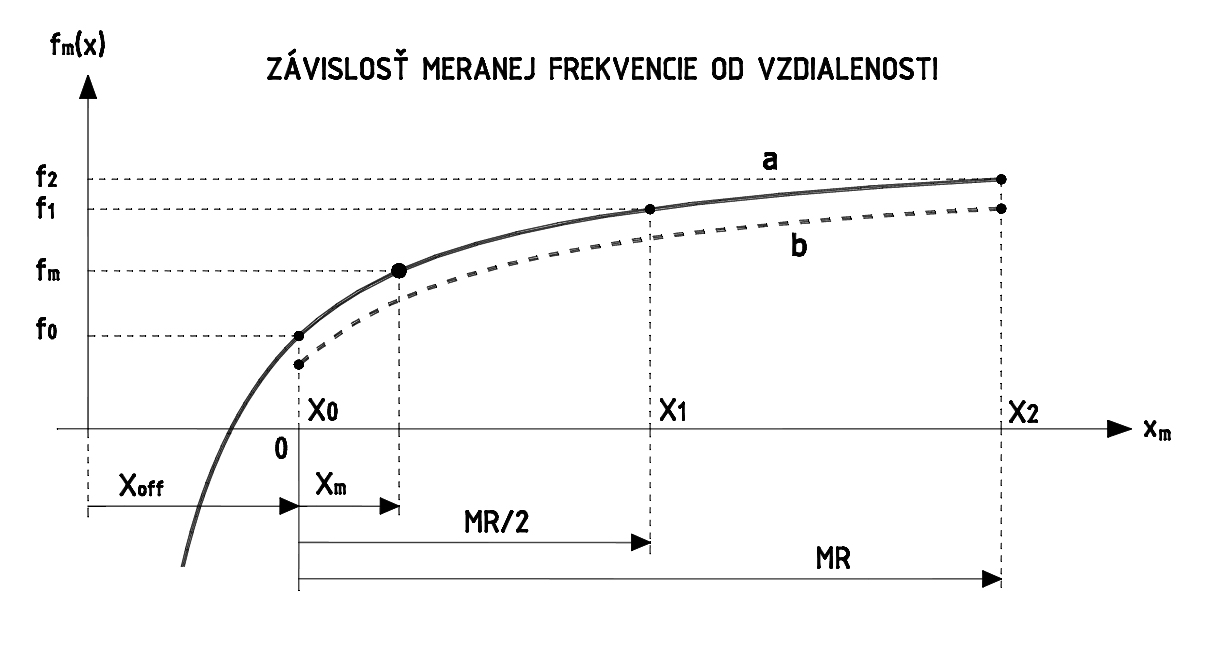

Ak je napríklad medzikružie sondy vzdialené od špičky dýzy cca 15 mm, dochádza v meracom rozsahu 50 mm k zmene kapacity len niekoľko desatín pF – obr.1. Je zrejmé, že pri takýchto malých zmenách užitočnej kapacity majú zmeny parazitných kapacít výrazný podiel na nepresnosti merania. Taktiež je zrejmé, že z hľadiska požiadavky dostatočnej citlivosti merania je základná frekvencia meracieho oscilátora volená tak, aby sa oscilátor v meracom rozsahu rozlaďoval aspoň o 1% voči minimálnej frekvencii. Medzi teplotne najcitlivejšie prvky meracieho oscilátora patrí rezonančná indukčnosť, kde sa teplotný koeficient pohybuje rádovo v desiatkach až stovkách ppm. Nutné je používať kvalitné vzduchové indukčnosti, s kompromisnou voľbou rozmerov vzhľadom ku koeficientu kvality Q. Pri ostatných kapacitách zapojenia oscilátora je potrebné používať keramické kondenzátory s „nulovým“ teplotným koeficientom, typ NP0 resp. GC0. Závislosť rezonančnej frekvencie meracieho oscilátora od vzdialenosti sondy je v rámci meracieho rozsahu výrazne nelineárna, s nenulovým offsetom.

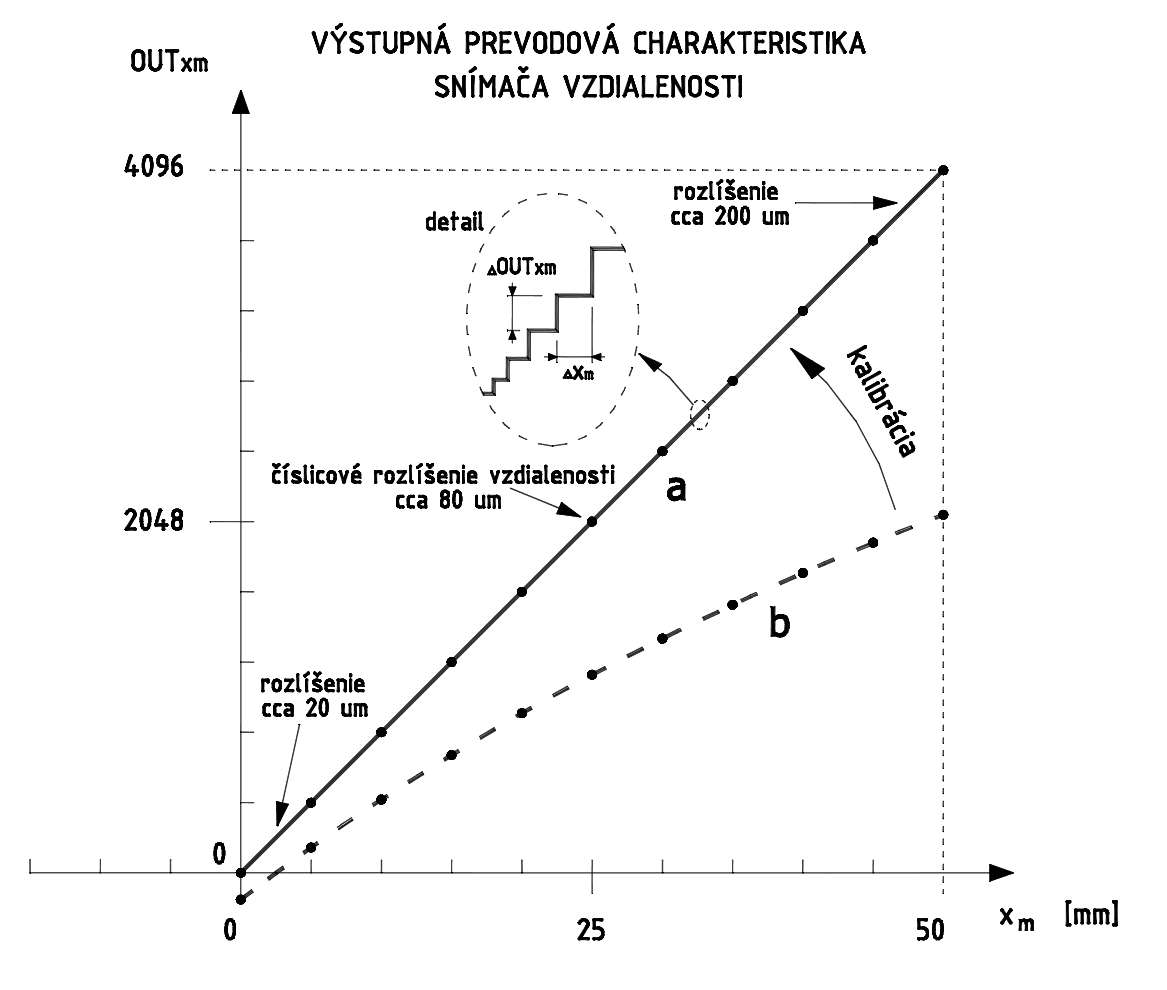

Diferencie na okrajoch meracieho rozsahu sa líšia viac ako 10-násobne, t.j. citlivosť merania rastom vzdialenosti výrazne klesá – obr.2. Bežné priemyslovo vyrábané snímače s uvedenou nelineárnou závislosťou frekvencie od vzdialenosti väčšinou pracujú ako indikátor rozladenia od ručne nastavenej želanej hodnoty. Prvotné nastavenie horáka na pracovnú vzdialenosť od materiálu (pri každej zmene želanej hodnoty) uskutočňuje obsluha stroja ručným spôsobom, t.j. kompenzovaním offsetu posunie charakteristiku tak, aby v požadovanom pracovnom bode prechádzala nulou. Príslušný linearizovaný úsek prevodovej charakteristiky má v závislosti od požadovanej vzdialenosti rôzne zosilnenie, čo môže ovplyvňovať kvalitu regulácie polohy a rozlišovaciu schopnosť merania. Takýto spôsob nastavovania želanej polohy sa zvyčajne vylepšuje a automatizuje tabuľkovou linearizáciou prevodovej charakteristiky. Prevodová tabuľka sa získava jednorazovo - pri identifikácii „bod po bode“ pozdĺž meracieho rozsahu, pri daných počiatočných podmienkach okolia. Výstup kapacitného snímača sa v ekvidištantných vzdialenostiach ukladá ako vstupný parameter tabuľky a zodpovedajúca poloha z presného relatívneho odmeriavania sa ukladá ako výstupný parameter tabuľky. Referenčnou počiatočnou polohou je minimálna vzdialenosť, do ktorej bol horák napolohovaný za asistencie technickej obsluhy stroja.

Jednou z nevýhod takejto „pasívnej“ metódy využívajúcej tabuľkovú linearizáciu je, že nezohľadňuje neskoršie teplotné zmeny parametrov interných prvkov oscilátora ani parametrov okolia, ktorých následkom je deformácia prevodovej charakteristiky - obr.3. Lineárna prevodová charakteristika sa deformuje do konkávneho alebo konvexného tvaru. Pre potlačenie vplyvu zmien parametrov okolia využívajú niektorí výrobcovia kapacitných snímačov skúsenosť, že zmeny parametrov okolia sa prejavujú najmä ako offset prevodovej charakteristiky, so zanedbateľnou zmenou jej tvaru. Offset možno eliminovať diferencovaním charakteristiky podľa diferencie vzdialenosti. Pri vyhodnocovaní diferencie výstupu snímača podľa diferencie polohy horáka postačuje používať jednu tabuľkovú linearizačnú charakteristiku. Zo statického vyhodnocovania výstupu snímača je teda nutné prejsť na dynamické vyhodnocovanie počas pohybu, resp. počas nájazdu do želanej polohy. Firma MicroStep spol. s r.o. sa v rámci projektu „Výskum a vývoj technologických uzlov CNC strojov na priestorové delenie materiálov energolúčovými technológiami“, ktorú stimuluje a podporuje Ministerstvo školstva, vedy, výskumu a športu Slovenskej republiky, venuje aj problematike merania vzdialenosti pracovného nástroja od rezaného materiálu pomocou bezkontaktného kapacitného snímača, ktorý je okrem technológií rezania autogénom vhodný aj rezanie plazmou a laserom. Snímač bude prvkom riadiaceho systému CNC rezacích strojov. Nový snímač využíva metódu priameho číslicového vyhodnotenia frekvencie fm meracieho oscilátora, bez prevodu na analógový signál, ktorý zvyčajne vnáša do merania prídavné chyby. Snímač po prvotnej identifikácii už pracuje ako absolútny snímač vzdialenosti.

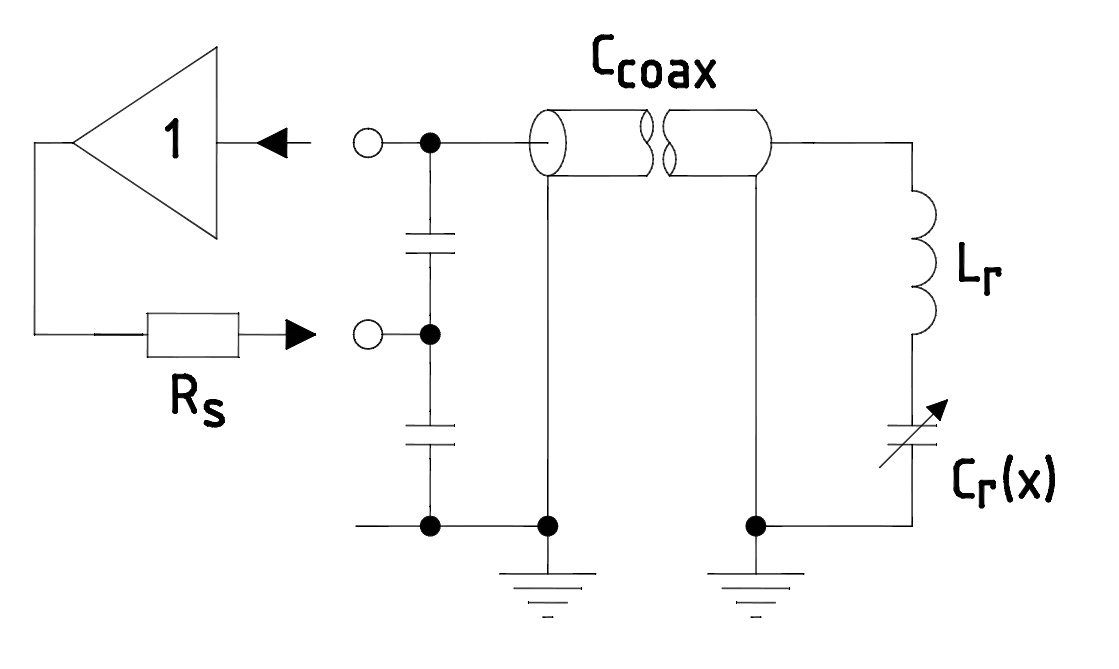

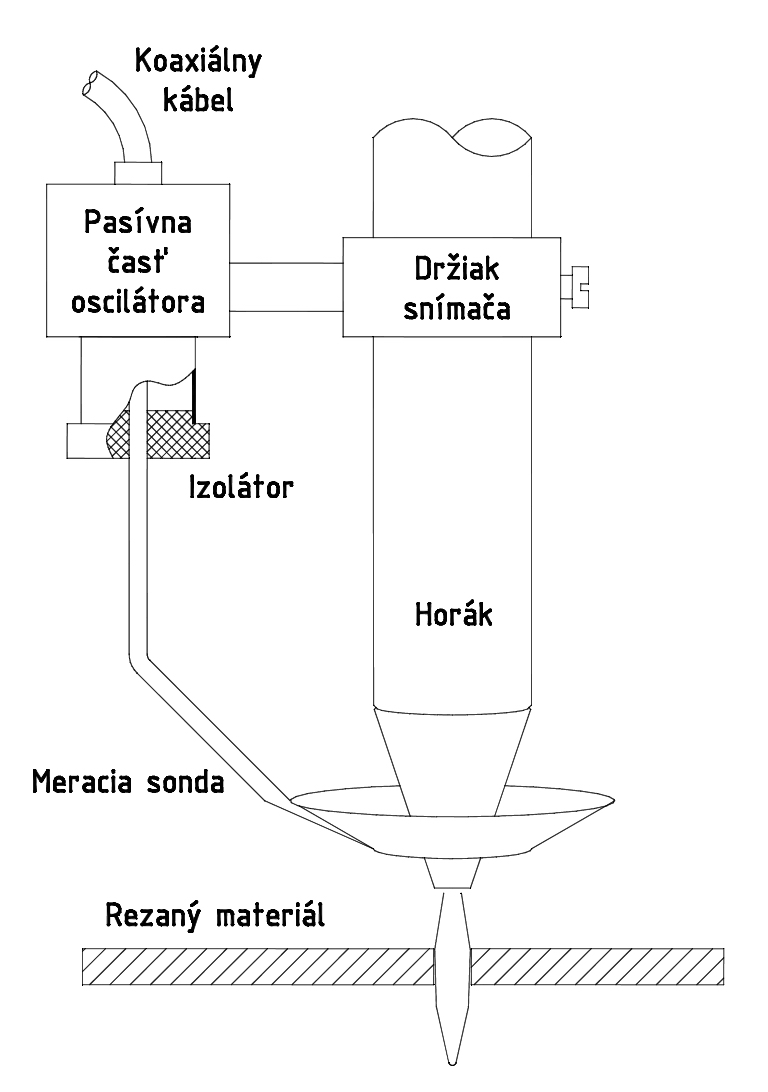

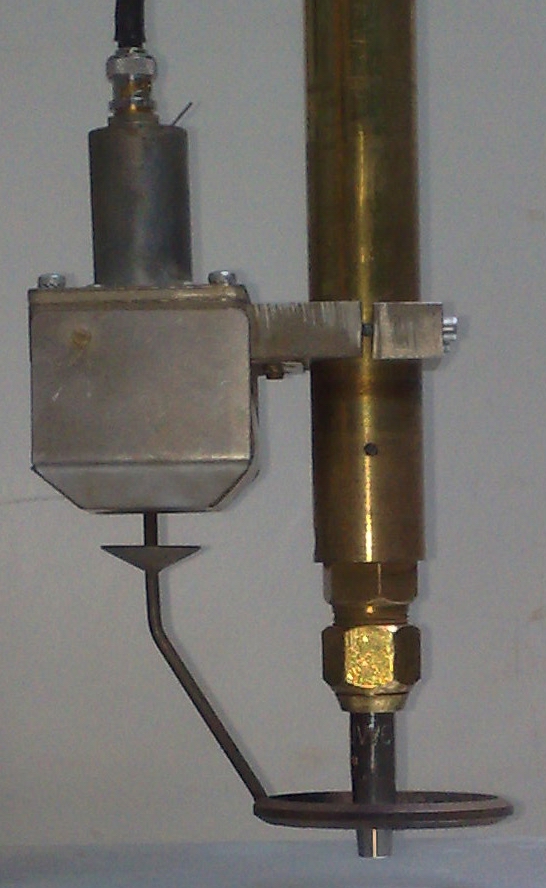

Metóda s výhodou využíva vlastnosti normalizovaného zápisu funkcie prevodovej charakteristiky x=f(fm). Každá vzdialenosť x je okrem frekvencie meracieho oscilátora fm daná tromi identifikovanými konštantami, ktoré úplne charakterizujú prevodovú charakteristiku. Metóda nie je obmedzená typom meracieho oscilátora. Podmienkou je aby súčasťou tej časti meracieho oscilátora, ktorou je určená frekvencia, bola kapacita sondy voči uzemnenému rezanému materiálu. Je možné využiť tak harmonické LC-oscilátory ako aj relaxačné oscilátory. Na obr.4 je schématické zobrazenie typického LC-oscilátora typu Clapp, v ktorom je pasívna časť oscilátora spojená s aktívnou časťou prostredníctvom koaxiálneho kábla. Vymeniteľná meracia sonda je pomocou zvislej stopky upevnená izolátorovou priechodkou do puzdra, v ktorom sú umiestnené pasívne prvky rezonančného obvodu meracieho oscilátora – Obr.5.

Puzdro je o teleso horáka pružne uchytené pomocou držiaka snímača. Hoci sa pasívne prvky oscilátora (kapacity, indukčnosť, prepäťové ochrany) nachádzajú cca 20cm od miesta rezu, sú vystavené vysokým zmenám teploty. Aktívna časť oscilátora a obvody vyhodnotenia signálu sú od tejto pasívnej časti oscilátora vzdialené 1 až 2 m. Prepojenie oboch častí zabezpečuje koaxiálny kábel. Na určenie parametrov lineárnej prevodovej charakteristiky a ofsetu sondy voči dýze postačuje identifikácia meraním frekvencií v 3 referenčných vzdialenostiach a jedna frekvencia nezávislá od polohy horáka. Snímač neobsahuje žiadne pasívne ladiace prvky, ktoré by vyžadovali asistenciu človeka pri nastavovaní snímača počas oživovania, alebo počas jeho činnosti. Snímač nie je citlivý na priemer krúžkov kapacitných sond ani na ich relatívnu vzdialenosť od dýzy horáka. Samotná činnosť kapacitného snímača je rozdelená do niekoľkých pracovných režimov, pri ktorých sa využívajú aktuálne informácie z meracieho systému zdvihovej osi stroja, ktorý je riešený zvyčajne pomocou inkrementálneho snímača: Do režimu prvotnej identifikácie sa snímač uvádza len pri inštalácii snímača, pri výmene niektorého z komponentov meracieho reťazca, alebo pri zmene vzdialenosti sondy voči špičke horáka.

Len v tomto režime sa požaduje asistencia obsluhy stroja, pri napolohovaní špičky dýzy horáka na dotyk s materiálom. Je možné využiť aj automatický spôsob detekcie dotyku horáka s rezaným materiálom. Po napolohovaní na dotyk nasledujú dva automatické posuvy, ktorými sa horák so sondou premiestni do stredu a na horný koniec požadovaného meracieho rozsahu vzdialenosti. Po ukončení tohto krátkeho procesu prebehne výpočet parametrov potrebných pri ďalších výpočtoch v režime merania. Výsledkom sú parametre lineárnej prevodovej charakteristiky, ktorej počiatok je totožný s povrchom materiálu. Identifikované parametre charakterizujú meranie pri počiatočných podmienkach okolia, ktoré boli v čase kalibrácie. Všetky neskoršie zmeny možno v priebehu činnosti korigovať tzv. priebežnou kalibráciou. V pracovnom režime merania vzdialenosti sa hodnota vzdialenosti aktualizuje s nastaviteľnou periódou 2 ms až 0,5 ms. Súčasne sa sledujú chybové hlásenia, medzi ktoré patrí indikácia prerušenia koaxiálneho kábla, dotyk sondy s uzemneným materiálom, indikácia porúch funkcie jednotlivých blokov meracieho reťazca atď.

Režim priebežná kalibrácia je krátky automatický dej, ktorý sa uskutočňuje v diskrétnych časových intervaloch, napríklad v prestávkach medzi nasledujúcimi operáciami, pri zdvihu horáka do parkovacej alebo spustení do pracovnej polohy. Diskrétne intervaly medzi kalibráciami sú volené tak, aby priebežné kalibrácie kompenzovali vplyvy teplotných zmien parametrov oscilátora, resp. zmien parametrov okolia s malou odchýlkou. Intervaly medzi kalibráciami sa pohybujú v jednotkách minút. Počas priebežnej kalibrácie sa pomocou frekvencií nameraných v 3 ľubovoľných pozíciách, vzdialených od seba o známu hodnotu, uskutočňuje výpočet korigovaných parametrov prevodovej charakteristiky. Priebežnou kalibráciou sa korigujú poruchové vplyvy na linearitu a zosilnenie prevodovej charakteristiky vplyvom zmien teploty a dielektrickej konštanty okolia, prípadne od zmeny meracej plochy (napr. pri meraní pozdĺž okraja materiálu). Zahrnuté sú tiež zmeny tak v pasívnej ako aj aktívnej časti meracieho oscilátora.

Ing. František Kováč, PhD., MicroStep spol. s r.o.

Ing. Radim Stoklasa, MicroStep spol. s r.o.

Ing. Marek Oszágh, MicroStep spol. s r.o.

Bc. Tomáš Kováč, STU Bratislava, Fakulta elektrotechniky a informatiky