Inak to nebolo ani pri projekte ABB Slovensko pre slovenskú spoločnosť dodávajúcu svetelné reflektory pre tie najväčšie automobilky vo svete. Tieto komplety sú momentálne technologickou špičkou a vývoj v tejto oblasti za posledných 10 rokov išiel míľovými krokmi. S technologickým postupom prichádza aj náročnosť skladania jednotlivých komponentov. O to viac, ak ide o technológiu LED, kde sa počet samotných súčiastok šplhá k stovke

Aj pre náročnosť technologických a pracovných postupov spoločnosť oslovila priamo dodávateľa a integrátora robotov – ABB, aby navrhol montážnu robotickú bunku na skladanie modulu. Samotný modul pozostáva z plastovej základne, dosky plošných spojov a chladiča. Ide o zložitú a veľmi presnú prácu, ktorá je pre človeka časovo náročná.

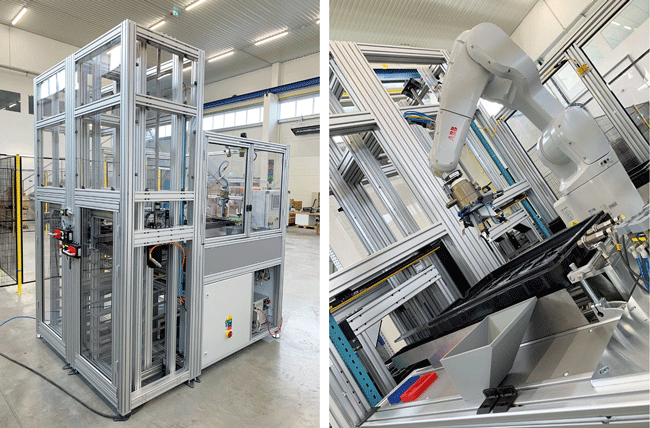

Zo zadania investora vyplynulo, že celé zloženie modulu v novej robotickej bunke má prebehnúť do 45 sekúnd, pričom vstupy do bunky bude vkladať operátor. Bunka bude mať jeden výstupný bod so skompletizovaným modulom. Po podrobnej analýze montážneho procesu a úkonov odborníci navrhli model bunky s dvomi samostatnými výťahovými regálmi, do ktorých vie operátor zakladať v blistroch dostatok vstupov. Výťahový systém umožnil využitie pomerne malého robota ABB IRB 1200 s dosahom 0,9 metra. Keďže sa robot nemusí „naťahovať“ za súčiastkou, ale súčiastka príde až do operačnej plochy robota, výrazne sa minimalizovala aj zástavbová veľkosť bunky.

Na prichytenie jednotlivých súčiastok sa použila kombinácia prísaviek a mechanického uchopovača, s čím investor súhlasil. Koncovky uchopovačov aj samotné lôžka na skladanie jednotlivých súčiastok do kompletu vymysleli inžinieri bravúrne. Vyrobili ich pomocou svojich 3D tlačiarní, ktorými disponujú a ktoré sú veľkou pomocou pri väčšine projektov. Pri skladaní bol daný postup, ktorý pozostával z osadenia plastovej základne modulu do prípravku, následne robot odoberá plošný spoj z blistra a presne ho umiestni na spomínanú plastovú základňu. V tomto momente prichádza na rad kamerová kontrola polohy plošného spoja, pričom medzičasom robot uchopí hliníkový chladič a po úspešnej kamerovej detekcii spomínanej polohy plošného spoja naň nasadí tento chladič. Celý komplet sa následne odoberie a dá do pozície finálneho blistra. Ten už má možnosť odobrať samotný operátor.

Celé skladanie vrátane medzioperačnej manipulácie, ktorá sa odohráva vnútri bunky, malo byť podľa zadania úlohy zabezpečené do 45 sekúnd. Dôsledným testovaním a optimalizáciou jednotlivých trajektórií robota a pohyblivých súčastí bunky odborníci stlačili kompletizáciu modulu hlboko pod 40 sekúnd. Spokojnosť zákazníka viedla k ďalšej požiadavke – doprogramovanie ešte jedného možného dizajnu plošného spoja, ktorý by chcel na tejto bunke skladať. Keďže išlo o malý zásah, ktorý vyžadoval minimálne fyzické úpravy jednotlivých častí, požiadavka sa dala veľmi rýchlo splniť.

Návrh a odovzdanie robotizovanej bunky na skladanie modulu pre svetelné reflektory sa zrealizovali v skrátenej lehote. Oproti zmluve tak investor získal takmer dva týždne, ktoré ešte viac skrátili návratnosť celého projektu a zvýšili prínos celej investície. Tá sa práve teraz, v čase pandémie, javí ako neoceniteľná.

Tomáš Šurina