Konštrukcia špeciálnych strojov so 4 500 projektmi ročne

Presne tak. Spoločnosť Schaeffler Sondermaschienenbau vyvíja stroje a linky na zákazku pre celú korporátnu skupinu Schaeffler Group, do ktorej patrí. Skupina má okolo 84 200 zamestnancov v 170 závodoch po celom svete a obrat 14,4 miliardy eur (za rok 2019). Schaeffler Sondermaschinenbau sa sústreďuje na výrobu montážnych systémov a skúšobných strojov pre výrobné linky pre celosvetovo pôsobiaceho dodávateľa automobilového priemyslu.

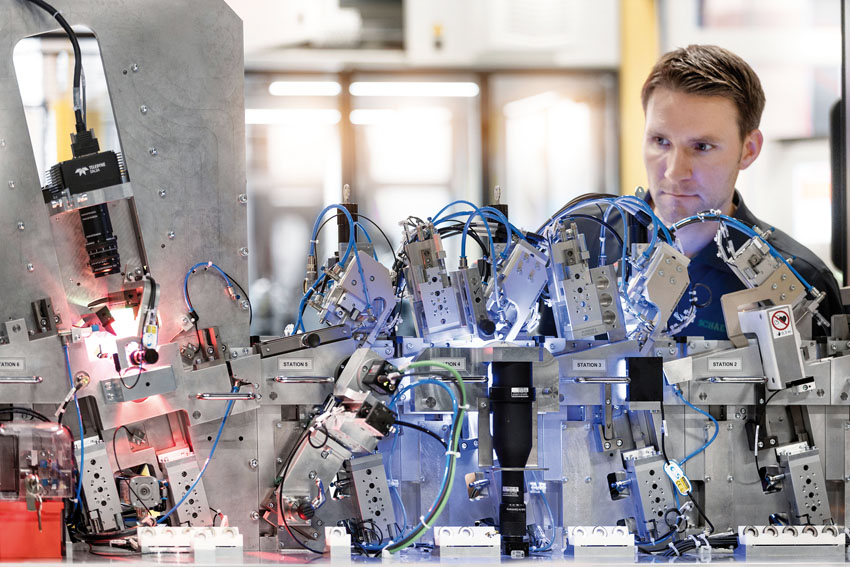

Najväčší podiel výroby teda predstavujú stroje požadované závodmi vlastnej korporátnej skupiny. Medzi nedávne špičkové projekty patrí vývoj a realizácia zložitých montážnych a testovacích liniek pre moduly hybridných pohonov automobilov alebo pre nové elektrické hnacie nápravy. To sú len dva príklady zo 4 500 projektov, ktoré táto divízia firmy Schaeffler ročne realizuje (obr. 1).

Vysoká úroveň znalostí o výrobe

Pozoruhodná hĺbka vývoja výrobných strojov má vo firme dlhú tradíciu. V roku 1960 bratia Georg a Wilhelm Schaefflerovci iniciovali založenie oddelenia výrobných zariadení, ktoré dodnes prispieva k úspechu celej firmy Schaeffler Group. Ako dodávateľ prvej úrovne pre automobilový priemysel vyvíja a vyrába Schaeffler veľmi zložité výrobky, ako sú priečne stabilizátory, 48 V pohonné systémy a elektrické moduly náprav, všetko podľa najvyšších štandardov kvality a pod silným tlakom na cenu. Vysoká úroveň znalostí o výrobe je tu veľkou výhodou.

Okolo 60 % z 1 700 zamestnancov spoločnosti Schaeffler Sondermaschienenbau po celom svete pracuje na vývojových a konštrukčných oddeleniach, kde pre svojich zákazníkov navrhujú riešenia na zákazku. Čoraz dôležitejšiu úlohu hrá tiež softvér. Pre takmer všetky projekty strojov na automatizovanú montáž sú programované tiež informačné systémy výroby a know-how ide oveľa hlbšie. Vývojári napríklad vytvárajú aplikácie na sledovanie stavu strojov, aby tak zvýšili produktivitu a dostupnosť výrobnej techniky v náročnom priemyselnom prostredí.

Otváranie sa externým klientom

Až donedávna spoločnosť Schaeffler Sondermaschienenbau vyvíjala a realizovala stroje takmer výhradne pre vnútornú potrebu podnikov korporátnej skupiny – a mala neustále čo robiť, ako to dokazuje počet 4 500 projektov ročne. Teraz divízia sprístupňuje svoje know-how aj externým zákazníkom. Riaditeľ spoločnosti Bernd Wollenick hovorí: „Otvárame nové pole našej činnosti a cielime na nové skupiny zákazníkov.“ Zameranie je na montážne a testovacie stroje, rovnako ako na brúsky a honovacie stroje, a to so znalosťami v odbore robotiky, strojového videnia, manipulačnej techniky a výrobných informačných systémov.

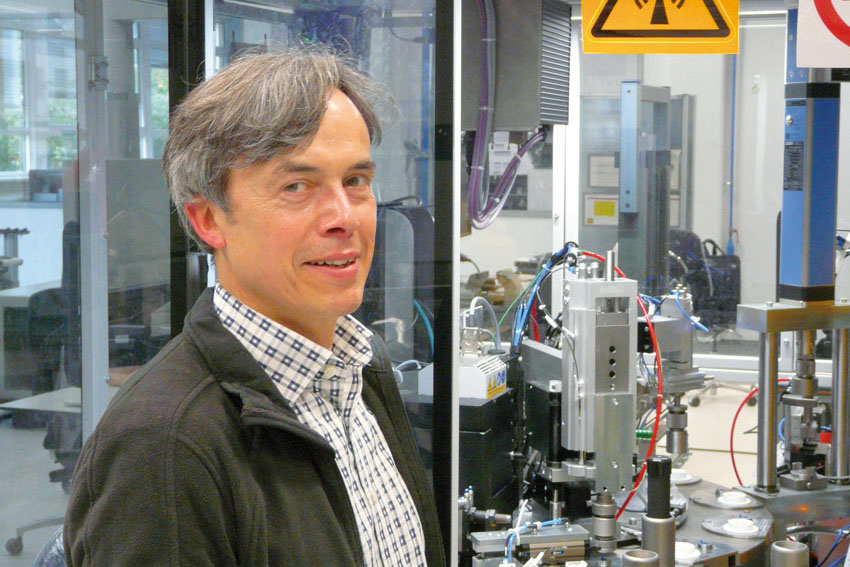

Štandardizácia elektrokonštrukcie – s riešením EPLAN

Otváranie sa zákazníkom mimo skupiny bol len jedným z faktorov, ktorý vyvolal potrebu štandardizovať softvér pre elektrokonštrukciu v rôznych závodoch podniku, napr. v Erlangen a Bühl v Nemecku alebo v Tchaj-Čchang v Číne, kde majú svoje vlastné vývojové oddelenie. Tieto závody, rovnako ako ďalšie, pracujú s platformou EPLAN, ale využívajú ju rôzne. Cieľom je vytvoriť globálne štandardizované vývojové procesy založené na riešení EPLAN. Za túto úlohu je zodpovedný projektový tím elektrokonštruktérov, kľúčových používateľov EPLAN. Stefan Vietz, elektrokonštruktér z Erlangenu (obr. 2) dopĺňa: „Na základe platformy EPLAN vyvíjame spoločnú harmonizovanú infraštruktúru, ktorá nám umožní spolupracovať celosvetovo. Tak budeme môcť optimálne využívať naše kapacity a zvyšovať flexibilitu vývojových stredísk.“

Softvérovo štandardizované šablóny, makrá s obohatenými údajmi

V procese štandardizácie sa tím zameral na globálne štandardy a normy, zvlášť na EN 81346: Priemyselné systémy, inštalácie a vybavenie a priemyselné produkty – zásady štruktúrovania a referenčné označenia. Sascha Jäger, elektrokonštruktér a kľúčový používateľ systémov EPLAN v Bühl (obr. 3), uvádza: „Vyvíjame softvérovo štandardizované šablóny, ktorým môže porozumieť každý zamestnanec vrátane všetkých osôb vo výrobe.“ Základné informácie, ako identifikácia zariadenia a jeho priradenie konkrétnej lokalite alebo linke, sú normalizované, štandardizovaný je tiež manažment prístrojov. Netreba ani dodávať, že každý komponent so všetkými príslušnými údajmi je uložený tiež v systéme ERP.

Na zjednodušenie konštrukcie vytvára tím pre opakovane používané prístroje makrá s jasným cieľom: „Každému prístroju priraďujeme čo najúplnejšiu skupinu údajov. To uľahčuje výrobu našich strojov,“ hovorí S. Jäger. Zásadným princípom je, že „každý, kto potrebuje údaje akéhokoľvek typu, by ich mal dostať“. V pozadí tohto princípu je trend, že v budúcnosti bude čoraz viac externých zákazníkov vyžadovať tieto údaje tiež, napr. na predbežné prevzatie strojov.

Štandardizácia na úrovni zariadenia vedie ku komponentom, ktoré môžu byť prepojené s minimálnym úsilím. Ak si teda napr. zákazník vyberie riadiaci modul alebo elektromotor od iného výrobcu, nie je to žiadny problém. S. Jäger potvrdzuje: „Prístroj možno ľahko vybrať a použiť všetky údaje nového komponentu.“

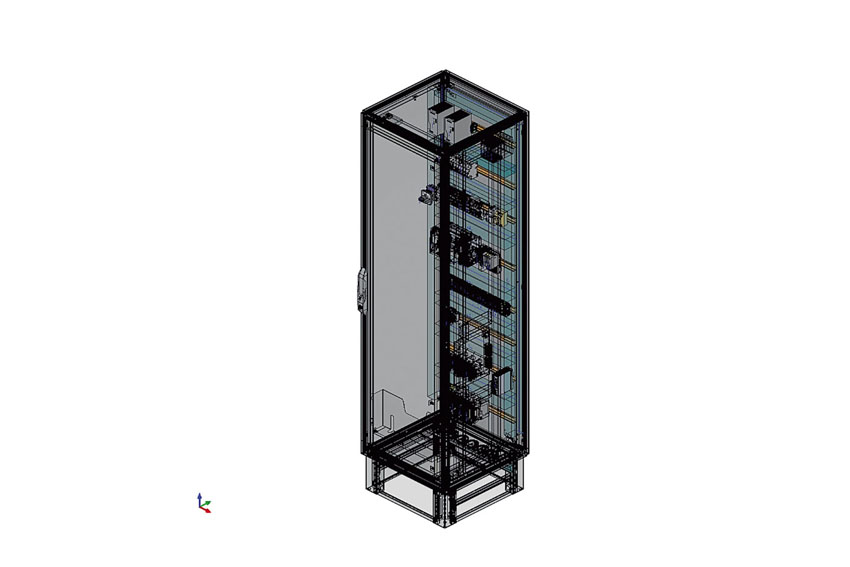

Zavádzajú sa 3D konštrukcie rozvádzačov

V nemeckom Bühli už Schaeffler používa EPLAN Pre Panel k vytváraniu trojrozmerných návrhov rozvádzačov riadiacich systémov pre výrobné stroje a linky (obr. 4). V budúcnosti bude EPLAN Pro Panel používaný v závodoch po celom svete, pretože jeho výhody pre firmu sú úplne zrejmé. S. Jäger uvádza príklad: „Ak projektant umiestni frekvenčný menič na montážny panel, vzor vŕtania sa automaticky uloží a údaje možno preniesť do systému Perforex ako súbor DXF. To šetrí čas pri konštrukcii aj výrobe.“ Zásadná je teda kontinuita údajov – ak sa použijú rozvádzačové skrine Rittal, odrazí sa to nielen v rozvrhnutí skrine, ale aj v návrhu klimatizácie pomocou aplikácie Rittal Therm.

Ďalšie kroky: automatické routovanie a EPLAN eView

Medzi ďalšie plánované kroky patrí export údajov z EPLAN Pro Panel pre externých výrobcov káblovej konfekcie. S. Vietz vysvetľuje: „Dostaneme tak označené vodiče s koncovkami alebo hotové zväzky vodičov. To šetrí čas a zvyšuje efektivitu najmä pri projektoch využívajúcich americký štandard UL.“

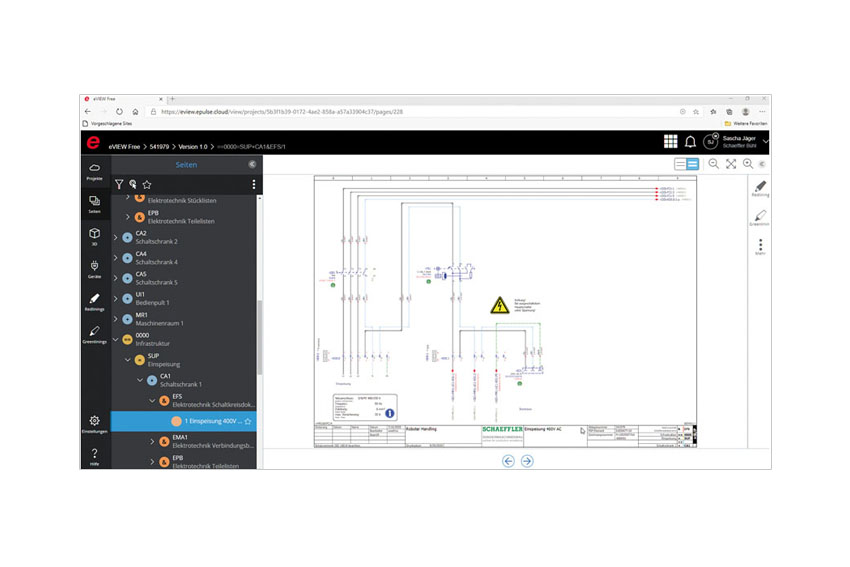

Práve teraz testujú kľúčoví používatelia aplikáciu EPLAN eView ako podporu svojej práce napr. pri uvádzaní strojov do prevádzky. S. Jäger k tomu hovorí: „Pracovníci výrobného oddelenia alebo montážni technici si môžu na tablete zobraziť schémy zariadení a pomocou skokových funkcií priamo zobraziť podrobnosti (obr. 5 a 6). Už teda nie je potrebné schémy tlačiť, najnovšie údaje sú vždy po ruke.“

S. Vietz vymenováva ďalšie výhody aplikácie EPLAN eView: „Technik pri uvádzaní stroja do prevádzky môže pomocou funkcie redlining priamo označiť akékoľvek zmeny, ktoré urobíte na mieste inštalácie. Na jednom systéme tak môžu pri uvádzaní do prevádzky súčasne pracovať traja alebo štyria technici a vždy majú pred sebou rovnakú, aktuálnu verziu dokumentácie. Rieši sa tým tiež komunikácia s programátormi, a to nielen pri uvádzaní do prevádzky.“

Na správnej ceste k úspechu na trhu

Dva roky po začatí projektu nie sú kľúčoví používatelia ešte presvedčení, že by dosiahli svoje ciele, ale rozhodne sú na správnej ceste. Ukončili sa významné kroky v oblasti štandardizácie. Spoločnosť Schaeffler Sondermaschienenbau sa už uviedla na externom trhu a dodala prvé stroje zákazníkom mimo skupiny Schaeffler Group.