Chemický spracovateľský priemysel čelí mnohým výzvam ovplyvňujúcim výkonnosť a spoľahlivosť prevádzok, bezpečnosť, dodržiavanie predpisov a samotné výrobné technológie a postupy. Prevádzky môžu zápasiť s neplánovanými prestojmi v dôsledku neočakávaných porúch zariadení alebo dlhších plánovaných generálnych odstávok, čím každý rok strácajú niekoľko dní výroby. Pre zamestnancov tiež nie je jednoduché udržať krok s plánom preventívnej údržby a mnohým prevádzkam rastú náklady na údržbu. Životnosť niektorých procesných zariadení sa môže vzhľadom na reaktívnu údržbu výrazne skrátiť. Ďalšou výzvou je opotrebovanie či narušenie izolácie v dôsledku starnutia potrubí a nádrží. Prevádzky by navyše mali pracovať s čoraz vyšším výkonom bez navýšenia počtu zamestnancov. Udržať krok s legislatívnymi požiadavkami uvedenými v nových medzinárodných smerniciach o ochrane zdravia a bezpečnosti tiež nie je triviálna úloha – ich nedodržanie môže viesť k nemalým pokutám. Aby ich bolo možné zvládnuť, opäť nemožno počítať s prijímaním nových pracovníkov.

Prevádzka postavená na ručnom ovládaní a riadení je pre výrobu skôr prekážkou ako prínosom. Prevádzkové náklady môžu stúpať a keď zamestnanci odídu do dôchodku, zoberú si so sebou aj cenné skúsenosti a know-how o danej technológii. Pre nastupujúcu generáciu to bude veľký hendikep.

Zlepšenie v oblasti zberu a analýzy údajov

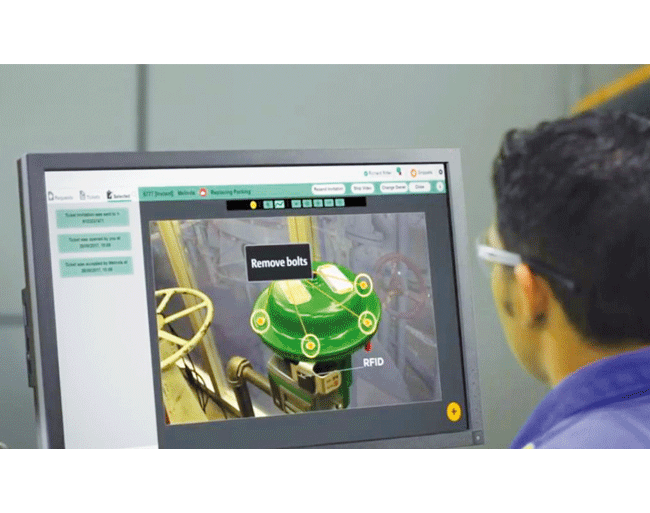

Aby sa dosiahla vynikajúca prevádzkyschopnosť, mohli by chemické výrobné podniky naštartovať digitálnu transformáciu spôsobu prevádzky a údržby závodu. Prevádzky napríklad prechádzajú na nové automatické, digitálne, softvérové a na údajoch založené pracovné metódy, ktoré umožňujú personálu efektívnejšie vykonávať svoje každodenné povinnosti. Už nebude nutný rutinný ručný zber údajov o údržbe, spoľahlivosti a integrite zo zariadení, ako sú čerpadlá a ventily, ktoré pracovníci vykonávali s prenosnými testermi ani časovo náročná interpretácia týchto údajov. Namiesto toho sa automaticky zbierajú údaje o vibráciách, hluku, korózii a pod. s cieľom zistenia skorých príznakov potenciálnych problémov. Tieto údaje sú prenášané digitálne a analyzované softvérom na predpovedanie a rozlišovanie medzi rôznymi formami zlyhania zariadenia. Oznámenia o vznikajúcich problémoch sa môžu odosielať do inteligentného telefónu alebo tabletu operátora na ľubovoľnom mieste. Ak predsa len treba niektoré kontroly vykonať pochôdzkovo, využíva sa pri nich tablet, softvér a bezpečné pripojenie na posielanie informácií hlavnej skupine expertov na rôzne oblasti, ktorí ich analyzujú a prevádzkovému personálu poskytujú údaje, ktoré možno premeniť na akciu. Táto podpora zahŕňa obojsmerné digitálne video a zvuk medzi technikom v prevádzke prostredníctvom prenosnej kamery na mieste a odborníkom na diaľku, ktorý vidí problém v reálnom čase pomocou softvérovej aplikácie (obr. 1).

Postupy, výkresy a príručky môžu byť dostupné na tablete priamo v prevádzke, čím sa eliminuje potreba nosenia ich papierovej formy alebo návratu do kancelárie na vyzdvihnutie ďalších dokumentov. Ad hoc návštevy prevádzky s cieľom zistiť, či je ručne ovládaný ventil zavretý, či je nádrž takmer plná, alebo skontrolovať úniky alebo priesaky možno nahradiť automatickou detekciou, digitálnou komunikáciou a indikáciou v softvéri v miestnosti riadenia. Navyše takto získané údaje možno okamžite využiť na ovládanie rôznych blokovacích zariadení.

Zaznamenávaná môže byť aj poloha každého pracovníka, pričom tieto údaje sa automaticky posielajú do príslušnej aplikácie. Ak zamestnanec poruší povolené pracovné oblasti alebo vstupuje do vysoko rizikových priestorov, spustí sa výstražný signál. Automatická detekcia, digitálny prenos a alarmy týkajúce sa aktivácie bezpečnostnej sprchy alebo situácií „ležiaca, nepohybujúca sa osoba“ prispievajú k vyššej bezpečnosti.

Digitálna prevádzková infraštruktúra

Nie je potrebné nahradiť alebo výrazne prepracovať existujúci riadiaci systém, pretože prevádzková infraštruktúra je kompatibilná s existujúcou automatizáciou. Okrem toho môže modul histórie slúžiť ako analytická platforma. V digitálne transformovanom závode je práca všetkých, od manažéra závodu až po prevádzkových pracovníkov, založená na údajoch. Kľúčovým faktorom úspechu je to, že informácie musia byť ľahko dostupné včas a musia byť priamo doručené zodpovednej osobe. Napríklad prediktívne výstrahy a údaje o prístrojoch by mali byť dostupné v laptope a inteligentnom telefóne prístrojového technika.

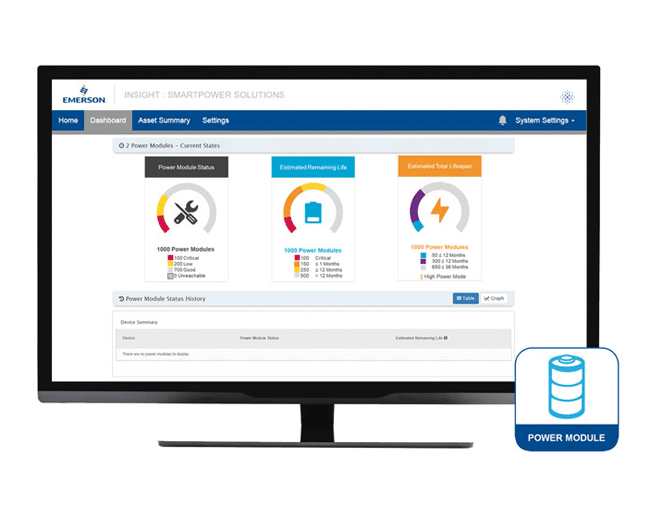

Informačné panely a výstrahy sa generujú softvérom pre mobilné zariadenia pomocou informácií z analytických aplikácií, ktoré vykonávajú funkcie, ako napríklad monitorovanie stavu zariadení. Informačné panely (obr. 2) obsahujú kľúčové ukazovatele výkonnosti špecifické pre danú osobu, ktoré sa zobrazujú na tabletoch alebo smartfónoch, čím okamžite sprístupňujú informácie na akomkoľvek mieste.

Prediktívna analýza

Mnohé riešenia digitálnej transformácie zahŕňajú jednoduché monitorovanie kľúčových vlastností procesov a technológií, ako sú korózia, teplota a tlak, bez potreby analytiky. Na predpovedanie výkonnosti a stavu zložitejšieho technologického zariadenia sa však používajú analytické aplikácie, ktoré využívajú zabudované odborné znalosti týkajúce sa daného zariadenia. Na predvídanie problémov využívajú viacnásobné merania, čo umožňuje predchádzať poruchám. Medzi takéto zariadenia patria napríklad čerpadlá, kompresory a ventily. Prostredníctvom týchto aplikácií sa nespracované údaje zo snímačov menia na použiteľné informácie. Keď sa vyskytne problém, technik už vie, ako má postupovať a aké nástroje si zobrať ešte predtým, ako sa vydá do prevádzky. Modely porúch odhaľujú včasné príznaky problémov, pričom rozlišujú medzi mnohými typmi porúch špecifickými pre zariadenie. Analytický softvér možno nainštalovať na serveroch priamo v prevádzke alebo na virtuálne počítače v cloude. Otvorená architektúra zložená z viacerých vrstiev poskytuje na úrovni snímačov analýzu v reálnom čase a analýza na okrajoch siete sa vykonáva na zariadeniach a serveroch vyššieho stupňa, čo umožňuje analýzu veľkých dát.

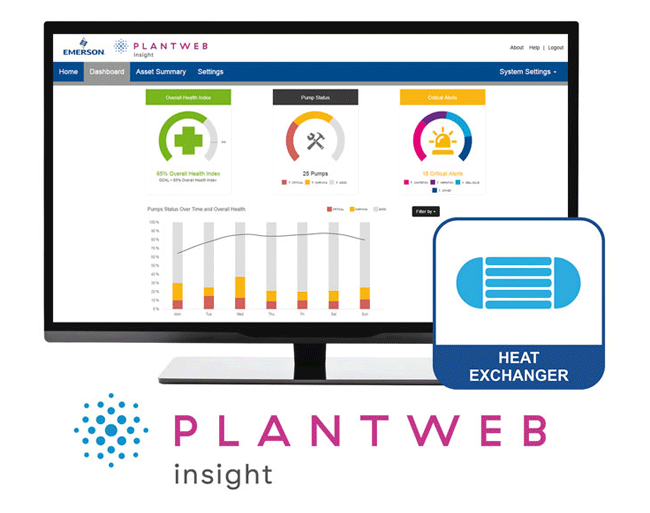

Webové analytické aplikácie nezávisia od žiadneho konkrétneho systému riadenia alebo modulu histórie. Existujúci modul histórie prevádzky zostáva na svojom mieste, bez potreby pridávať medzivrstvu v podobe ďalšej platformy, čím prevádzka šetrí náklady na inštaláciu aj správu. Analytici používajú údaje agregované z viacerých zdrojov, ako sú nové bezdrôtové aj existujúce snímače, PLC, riadiace systémy, bezpečnostný systém, systémy na ochranu strojov, softvér na správu inteligentných zariadení, a z akejkoľvek existujúcej alebo budúcej platformy. Monitorovanie zariadení v reálnom čase uľahčuje údržbu. Spolu s ďalšími nástrojmi, ako sú prehľadové panely, alarmy s jednoduchým indexom stavu zariadení, prioritami, popisom problému jednoduchým textom, možnosťou zobrazenia detailov a historických trendov, umožňujú zodpovedným pracovníkom sledovať proces degradácie a odhadnúť zostávajúcu životnosť (obr. 3).

Analytika využíva overiteľné modely a štatistické algoritmy na zisťovanie príznakov vznikajúceho problému zariadenia, na predpovedanie porúch a na včasné varovanie postavené na týchto ukazovateľoch, aby sa predišlo zlyhaniu. Tieto aplikácie sú vopred navrhnuté na základe dlhoročných skúseností, takže nie sú potrebné dlhé obdobia učenia algoritmu, stačí zachytiť základnú líniu. Nevyžaduje sa žiadne vlastné programovanie ani údržba programu.

Všadeprítomné sieťovanie

Postupy založené na údajoch vyžadujú na zhromažďovanie dôležitých údajov snímače. Bolo by nepraktické prepojiť navzájom stovky alebo tisíce snímačov pomocou 4 – 20 mA a signálov zapnuté/vypnuté. Prevádzky využívajúce zbernicu Foundation Fieldbus môžu jednoducho pridať prístrojové vybavenie do existujúcich prepojovacích skriniek len s minimálnym káblovaním. Prevádzky môžu nasadiť bezdrôtovú sieť snímačov, prípadne aj infraštruktúru bezdrôtovej siete LAN v závislosti od toho, ktoré úlohy sa digitálne transformujú. Infraštruktúra pozostáva z bezdrôtových brán pre siete snímačov a bezdrôtových prístupových bodov pre Wi-Fi sieť ako centrálneho nervového systému digitálneho zariadenia.

Keď sú WirelessHART a Wi-Fi nasadené spolu, brány môžu byť zabudované do prístupových bodov. Keďže sa tieto siete používajú na prevádzkové funkcie, obidve sú prepojené do riadiaceho systému, modulu histórie, systému ochrany strojov, bezpečnostného systému a ďalších prevádzkových systémov.

Všadeprítomné snímanie

Zariadenia ako čerpadlá, kompresory, ventily a odvádzače kondenzátu sú vybavené snímačmi, ale zvyčajne medzi nimi nie je snímač monitorovania stavu daného zariadenia. Toto zariadenie je vybavené ďalšími snímačmi na pokrytie týchto chýbajúcich meraní.

Automatický zber údajov je omnoho rýchlejší, čo umožňuje včasné odhalenie vznikajúcich problémov, vďaka čomu sa správa technických prostriedkov stáva čoraz predvídateľnejšia a zároveň sa zvyšuje produktivita týchto technických prostriedkov.

Bezdrôtové snímače často nahrádzajú mechanické prístroje, prenosné testery a poznámkové bloky. Regulačné ventily, odvádzače kondenzátu a poistné ventily, ktoré ešte nie sú digitálne prepojené, sú vybavené bezdrôtovými adaptérmi. Mnohé z týchto snímačov sa inštalujú bez mechanických zásahov alebo používajú existujúce procesné pripojenia, čo znamená, že sa môžu nainštalovať počas prevádzky zariadenia bez toho, aby sa proces odstavil.

Sledovanie stavu strojov a reportovanie

V niektorých prevádzkach je nedostatok potrebných odborníkov. Aby sa to vyriešilo, niektoré závody sa rozhodnú pre digitálne riešenie s odborníkmi zhromaždenými na jednom mieste, ktorí vzdialene monitorujú zariadenia na viacerých miestach po celom svete. Spoločnosti majú možnosť vykonať túto analýzu interne alebo pomocou externých odborníkov. Zostavenie tímu špecializovaných interných odborníkov môže byť nákladné a ťažko udržateľné. Dodávatelia automatizačných technológií často ponúkajú vzdialené a nepretržité vyhodnocovanie kritických zariadení a procesov a poskytujú oddeleniam údržby praktické informácie, ktoré môžu využiť na zlepšenie výkonu.

S cloudovými službami Microsoft Azure, ako aj so škálovateľným a bezpečným aplikačným prostredím dokážu dodávatelia automatizačných technológií ponúkať podporu prostredníctvom služieb monitorovania stavu zariadení založených na systéme predplatného. To vylučuje potrebu spoločností zamerať sa na vývoj interných odborníkov v rôznych oblastiach a namiesto toho môžu využívať služby, ktoré môžu okamžite priniesť zlepšenie, ako aj zníženie nákladov v mnohých prevádzkových oblastiach. Napríklad diagnostické údaje pomáhajú identifikovať potenciálne zlyhania regulačných ventilov skôr, ako spôsobia odstavenie prevádzky. Analýzou širokej škály diagnostických údajov zozbieraných z digitálnych regulátorov ventilov identifikujú odborníci na diaľku okolnosti zlyhania.

Zhrnutie

Digitálna transformácia nie je o inštalácii jedného softvéru. Namiesto toho vyžaduje cielené odhodlanie vedenia spoločnosti zmeniť technologické základy a kritické obchodné procesy pre dobro podnikania. Stotožnenie sa s touto víziou a zavádzanie inovácií umožňujú dosahovať vyšší výkon, spoľahlivosť a bezpečnosť a ľahšie dodržiavať legislatívne predpisy v rámci výrobných prevádzok. To následne vedie k trvalému úspechu a dlhodobej ziskovosti.

Zdroj: Paithankar, A.: Digital Transformation of Chemical Manufacturing Plants, Chemical Engineering World. [online]. Citované 3. 7. 2020. Dostupné na: https://www.emerson.com/documents/automation/digital-transformation-of-chemical-manufacturing-plants-en-us-6108600.pdf.