Prevádzkový systém

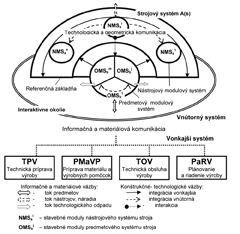

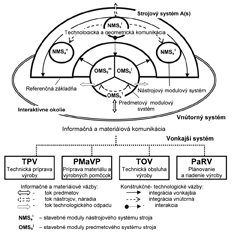

Prevádzka automatizovaného strojového systému je charakteristická vysokým stupňom automatizácie zabezpečovania vnútorných vzťahov a väzieb. Vysoká zložitosť strojového systému a heterogénnosť riešených problémov vyplývajúcich z interakcie teoretických, konštrukčných, technologických, organizačných a metodických aspektov koncentrovaných do problému optimálnej prevádzky strojového systému vyžaduje aplikovať systémový prístup (obr. 1). Automatizovaný strojový systém A(s) sa kvôli definovaniu vnútorných vzťahov a väzieb ako prevádzkový systém dekomponuje na vonkajší a vnútorný subsystém.

Vonkajší subsystém integruje prevádzkové technológie s cieľom prípravy a zabezpečenia všetkých činností, ako je napr. konštruovanie výrobku, zostavovanie technologických postupov, príprava materiálov a výrobných pomôcok, prevádzkové činnosti, plánovanie a operatívne riadenie výroby. Vnútorný subsystém integruje výrobné technológie s cieľom transformácie kvantitatívnych a kvalitatívnych vlastností polovýrobku na hotový výrobok, napr. výroba súčastí a uzlov, montáž, kontrola, balenie a expedícia.Vo vnútornom subsystéme prebieha proces technologického spracovania objektov na základe podmienok, ktoré boli vytvorené vo vonkajšom subsystéme. Dekompozícia vnútorného subsystému (obr. 1) definuje polohu a podiel jeho vlastných subsystémov na proces technologického spracovania objektov výroby.

V danom prípade je postavený na princípe stavebnicovosti a modulárnosti a vychádza z integrovanej predstavy, v ktorej sú obsiahnuté všetky pracovné funkcie potrebné na zabezpečenie akejkoľvek výrobnej operácie. Podstata riešenia spočíva vo variabilnosti spôsobu zoskupovania stavebných modulov navzájom, resp. k určitej referenčnej základni, na základe požiadaviek realizovať danú výrobnú technológiu a ľubovoľný geometrický tvar objektov. Poskytovaný súbor funkcií a činností z fyzikálneho pohľadu je realizovaný buď diferencovane v rámci jednotlivých pracovných častí (nástrojová, predmetová) strojového systému, alebo koncentrovane prostredníctvom integrovanej konštrukcie.

Pre potreby tvorby prevádzkových štúdií boli prijaté tieto charakteristiky pre automatizovaný strojový systém A(s):

- Objektmi (prvkami) systému sú referenčné, predmetové a nástrojové moduly a infraštruktúra stroja (obr. 1). Technicky zložité a funkčne rozhodujúce prvky, ktoré spravidla nepatria do základnej výbavy stroja a ktoré sa vyskytujú v obrábacích centrách, bezobslužných strojoch a pracovných staniciach, ako napr. riadené osi či systémy automatickej výmeny, možno systémovo klasifikovať ako automatizované zariadenia (ďalej A(z)).

- Vnútri A(s) prebieha technologický proces, tzn. sled technologických a netechnologických operácií, vytvárajúci uzatvorený proces.

Dekompozícia sa môže využiť aj na definovanie reprezentanta A(z), t. j. zložitého technického systému (systémovo rozložiteľného na mechanickú časť – motoriku, riadiacu a senzorickú časť). Ako reprezentant A(z) sa ďalej chápe integrujúce manipulačné zariadenie (priemyselný robot).

Model prevádzky

Pod modelom prevádzky sa rozumie súbor pravidiel súvisiacich s prevádzkovým nasadením (obsluha, zaťaženie) a prevádzkovou starostlivosťou (údržbaobnova) stroja. Tvorba „modelu prevádzky A(s) – A(z)“ (obr. 2) a jeho prislúchajúci popis pomocou vybraných charakteristík priamo vychádza z analýzy konkrétnych vzťahov a väzieb stroja a ďalej sa formuje pod vplyvom transformácií vonkajších a vnútorných interakcií podmieňujúcich faktorov. Východiskovou bázou je technická dokumentácia (návod na obsluhu, technické podmienky, používateľský program ap.).

Ďalej sú to nasledujúce algoritmické kroky a postupy:

- štrukturálny (logický) model funkčných a technologických vzťahov, informačného a materiálového prepojenia,

- špecifikácia prevádzkových, bezpečnostných a spoľahlivostných charakteristík a ukazovateľov, návrh konštrukčných a informačných opatrení bezpečnosti a spoľahlivosti,

- štrukturalizovaný program činnosti stroja, tvorba pracovných operácií a podoperácií (popis technologického procesu, manipulácie s nástrojmi, náradím, obrobkami a odpadom a obslužnej logistiky), tvorba logických štruktúr následnosti (priradenie prostriedkov k operáciám – strom prevádzkových prostriedkov, diagram pracovných operácií), formovanie algoritmu činnosti systému A(s) – A(z).

Na základe uvedených vstupov a ich overenia sa spracúvajú formalizované (podľa zaužívaných zvyklostí používateľa, resp. výrobcu) technicko-prevádzkové dokumenty:

- prevádzkový predpis – určenie prevádzkového režimu (technologické a výkonné činnosti), stratégia vyťaženosti (optimalizácia operácií a sekvencií na báze výrobných dávok), monitorovanie a registrácia stavu stroja a infraštruktúry (presný záznam o prevádzkových aktivitách a stave majetku – prírastokúbytok),

- projekt udržiavateľnosti – podľa zásad udržateľnosti údržby (špecifiká a princípy udržateľnosti, model údržby),

- program pre výnimočné stavy – monitorovanie výnimočného stavu a detekcia nedostatkov, chýb a porúch, simulácia výrobnýchtechnologických úloh vo výnimočných situáciách, optimálna reakcia na udalosti v systéme A(s) – A(z) – proaktívna diagnostická údržba (sledovanie skutočného stavu stroja a efektívny informačný systém).

Z dôvodu širokého sortimentu A(s), A(z) a ich aplikácií treba uvedené zásady rozpracovať na konkrétny A(s), A(z) a podmienky ich aplikácie.

Atribúty prevádzkovej spoľahlivosti

Každý A(s), resp. každé A(z), sa hodnotí podľa prevádzkových vlastností (výkonnosť, stabilita kvality, prevádzková spoľahlivosť, zložitosť obsluhy a údržby, náklady na prevádzku a pod.). Rozhodujúcou vlastnosťou je spoľahlivosť definovaná ako všeobecná vlastnosť (schopnosť) plniť požadovanú funkciu pri zachovaní stanovených prevádzkových podmienok počas daného obdobia. Prevádzková spoľahlivosť je priamym prejavom kvalitatívnej úrovne vyhotovenia A(s) – A(z) a je ovplyvňovaná spôsobom prevádzkového nasadenia a sústavou prevádzkovej starostlivosti o stroj (úrovňou obsluhy, prevádzkovým zaťažením a systémom údržby a obnovy, t. j. bežnou údržbou, diagnostikou, opravami, modernizáciou a rekonštrukciou). Má charakter kvalitatívneho znaku a jeho kvantitatívne vyjadrenie sa realizuje pomocou normovaných ukazovateľov. Pri posúdení správania A(s) – A(z), resp. opise ich technického stavu v prevádzke, využíva sa súbor systematicky usporiadaných charakteristík (merateľných parametrov, ukazovateľov, závislostí) podľa vzťažnej a funkčnej závislostí.

V prípade strojových systémov (NC stroj, robot) medzi vybrané konštrukčno-prevádzkové charakteristiky a parametre zaraďujeme:

- presnosť (opakovateľnosť) polohovania,

- veľkosť pracovného priestoru,

- rýchlosť pohybu,

- kinematika rezania, manipulatívnosť – obratnosť,

- nosnosť, tuhosť konštrukcie,

- typ pohonov,

- spôsob riadenia pohybových osí,

- iné: nároky na údržbu, poruchovosť, životnosť, cena, vlastná hmotnosť a rozmery.

Pomocou týchto charakteristík možno opísať a charakterizovať (kvalitatívne, kvantitatívne) rozhodujúce úžitkové vlastnosti strojov, ako aj hodnotiť ich vývoj. Každá skupina charakteristík predstavuje funkčné ucelený, usporiadaný súbor konkrétnych parametrov (ukazovateľov) zoradených do významových podskupín. Táto štrukturalizácia charakteristík predstavuje otvorený systém, ktorý možno na základe skúseností a poznatkov spresniť a doplniť. Štruktúry charakteristík súčasne zohľadňujú požiadavky príslušných noriem. Vzťahy medzi úžitkovou hodnotou a vlastnosťami A(s) – A(z) možno v skrátenej forme na príklade kompatibilného strojového modulu vyjadriť modelom vzťahov sústava – porucha – príčina – parameter.

Reťazec vzťahov určuje vzájomné väzby a interakcie jednotlivých prvkov systému a ich dosah na vlastnosti systému, resp. umožňuje určiť požiadavky na prvky (parametre, tolerancie) pre stanovenú úroveň spoľahlivosti alebo identifikovať slabé články. Pri analýze vzťahov porucha – príčina – parameter a ich podielu na výslednej presnosti sa treba sústrediť na otázky konštrukčných a technologických vlastností a väzieb medzi základnými subsystémami strojového systému A(s), resp. A(z) (motorika, riadenie, senzorika). Zo strany mechaniky sú úlohy orientované na problém opotrebenia a životnosti mechanizmov a uzlov, napr. energetických, prevodových a prenosových (mechanické deformácie, vôle, priehyby a pružnosť v konštrukcii, tepelné deformácie).

Na strane riadenia a odmeriavania sa so zdrojmi nepresnosti polohovania stretávame v prípadoch konečnej rozlišovacej schopnosti a nepresnosti snímačov polohy bežne upevnených na hriadeli motora, chýb kinematického modelu oproti hodnotám vystupujúcim vo výpočtoch realizovaných riadiacim systémom či chýb kalibrácie (inicializácie) realizovaných v prípade relatívneho odmeriavania (inkrementálne snímače). Pri hodnotení dynamickej nepresnosti navyše pristupujú numerické chyby vznikajúce pri generovaní priestorovej dráhy, regulačné odchýlky vznikajúce pri riadení polohy v jednotlivých stupňoch voľnosti a tiež kmity.

Záver

Príspevok približuje problematiku prevádzky automatizovaných strojových systémov v užšom kontexte vzhľadom na jej štruktúru a program. Zameriava sa na dekompozíciu prevádzkového systému stroja, model prevádzky stroja a na atribúty prevádzkovej spoľahlivosti vedúcich k odhaľovaniu nespoľahlivostí strojov a k praktickým odporúčaniam prevádzkového využitia stroja. Predstavuje bázu metód, techník a nástrojov, ktoré môžu byť prinajmenšom inšpirujúce, ak nie smerodajné vo vývoji a prevádzkovaní strojov.

Literatúra

[1] KOVÁČ, J. – RUDY, V. Prevádzka výrobných systémov. Košice SjF TU 2006. 136 s. ISBN 80-8073-233-7.

[2] SMRČEK, J. Prevádzka a údržba automatizovaných zariadení. Košice ELFA 1996. 50 s. ISBN 80-88786-25-8.

[3] TOLNAY, M. Prevádzka a údržba výrobných systémov. Bratislava EU STU 2008, 110 s. ISBN 978-80-89313-39-6.

[4] VALENČÍK, Š. Prevádzka a spoľahlivosť výrobného stroja. In 4. medzinárodná vedecká konferencia BezpečnosťKvalitaSpoľahlivosť. Košice 2009. IBN 978-80-553-0137-2.

[5] VALENČÍK, Š. Údržba a obnova strojov. Košice EVaOL Strojnícka fakulta TU Košice 2010. 417s. ISBN 978-80-533-0514-1.

[6] VALENČÍK, Š. Metodika obnovy strojov. Košice EVaOL Strojnícka fakulta TU 2011. 330 s. ISBN 978-80-533-0679-7.

Pokračovanie v budúcom čísle.

doc. Ing. Štefan Valenčík, CSc.

Technická univerzita v Košiciach

Strojnícka fakulta

Katedra výrobnej techniky a robotiky

stefan.valencik@tuke.sk