Výrobné podniky sa preto čoraz viac obracajú na programy prediktívnej údržby, ktoré sa snažia týmto následkom predísť elimináciou neočakávaných porúch, a teda aj neplánovaných odstávok. Takýto program monitoruje zdravie a výkon strojov, aby vyhodnotil, ktoré z nich majú väčšiu pravdepodobnosť zlyhania a kedy. Vybavení týmito informáciami môžu pracovníci údržby efektívnejšie sledovať stav stroja, plánovať úlohy údržby tak, aby zodpovedali harmonogramu výroby, a vykonávať opravy skôr, ako stroj zlyhá.

Práca týmto spôsobom môže priniesť niektoré významné prínosy, ako napr.:

- náklady na údržbu – zníženie o 50 %,

- neočakávané zlyhania – zníženie o 55 %,

- čas opravy a generálnej opravy – zníženie o 60 %,

- zásoby náhradných dielov – znížené o 30 %,

- stredná doba medzi poruchami (MTBF) – zvýšená o 30 %,

- doba prevádzkyschopnosti – zvýšená o 30 %.

Podľa Plant Engineer’s Handbook (2001) môže 10 % zníženie nákladov na údržbu priniesť rovnaké finančné prínosy ako 40 % zvýšenie predaja pre typický výrobný závod.

Analýza vibrácií: kľúčový nástroj pre prediktívnu údržbu

Jedným z hlavných nástrojov, ktoré môžu poskytnúť údaje pre program prediktívnej údržby, je analýza vibrácií. Meranie vibrácií umožňuje technikom reagovať v reálnom čase na zmeny v stave zariadenia, pričom toto meranie sa môže vyhodnocovať aj na diaľku.

Najbežnejším typom snímačov vibrácií sú snímače zrýchlenia, ktoré musia byť v priamom kontakte s meraným strojom alebo komponentom. Najpoužívanejším typom sú piezoelektrické snímače. Sú obľúbené, pretože produkujú silný, jasný signál na väčšine frekvencií, hoci piezorezistívne snímače zrýchlenia, ktoré spôsobujú zmeny odporu, sú tiež čoraz bežnejšie. Populárne sú aj mikrofónové snímače. Dokážu detegovať zmeny vo vysokofrekvenčných zvukoch a sú nákladovo efektívnym spôsobom poskytovania základných informácií a často sa používajú spolu so snímačmi zrýchlenia.

Tenzometre využívajú meranie prostredníctvom elektricky vodivej mriežky, ktorá sa pri vzniku vibrácií deformuje. Tieto deformácie menia elektrický odpor mriežky a odčítaním času potrebného na prechod elektrického prúdu cez ňu možno posúdiť vibrácie objektu. Môžu sa použiť aj bezkontaktné techniky, ako je vírivý prúd a laserové meranie. Tie nemusia byť v priamom kontakte s technickým zariadením, takže sú ideálne na použitie s citlivými zariadeniami.

K dispozícii sú v súčasnosti aj už osvedčené techniky analýzy vibrácií, ako napr. analýza maximálneho zrýchlenia, frekvenčná analýza a techniky umelej inteligencie. Niektorí predajcovia už predstavili kompaktné zariadenia na analýzu vibrácií, ktoré dokážu poskytnúť indikácie problémov s vibráciami v motoroch, hydraulických komponentoch a iných strojoch súvisiacich s výrobou.

IIoT je motorom pri zbere a analýze údajov zo snímačov vibrácií

Jedným z hlavných faktorov, ktorý je motorom nasadzovania snímačov a techník na analýzu vibrácií, je pokračujúce prijímanie priemyselného internetu vecí (IIoT). Nasadením sofistikovaných komunikačných riešení prepájajúcich snímače a zariadenia naprieč jednotlivými prevádzkami získajú výrobné podniky jednoduchší prístup k údajom. Tie dokážu následne analyzovať a zdieľať v aplikáciách prediktívnej údržby.

Zníženie nákladov, ktoré môže priniesť analýza vibrácií, znamená, že používatelia výrobných strojov, najmä rotačných zariadení, ako sú motory, čerpadlá, kompresory a turbíny, môžu z nasadenia tejto technológie finančne profitovať.

Mylné predstavy o analýze vibrácií

Existuje množstvo mylných predstáv a nedorozumení o analýze vibrácií a potrebe zaviesť ju ako hlavný pilier programu prediktívnej údržby. Patria medzi ne napríklad:

„Naše stroje nevibrujú, takže neočakávame, že čoskoro zlyhajú.“

Všetky stroje vibrujú a hoci je normálne, že motory vytvárajú malé vibrácie, veľké vibrácie alebo akékoľvek zmeny vo vzorci vibrácií motora môžu naznačovať problémy. Celkové vibrácie motora môžu byť spôsobené mnohými prvkami. Vedieť, aké môžu byť tieto možné príčiny, umožňuje lepšiu diagnostiku toho, čo sa deje s motorom.

Jednou z hlavných príčin vibrácií je akákoľvek nerovnováha v motore, t. j. miesto, kde sa nevyvážená hmota pohybuje okolo osi stroja, čo spôsobuje, že rotujúce komponenty vibrujú. Tieto typy nevyvážeností môžu byť spôsobené chybami odliatku, chybami pri obrábaní alebo dokonca problémami s údržbou, ako sú špinavé lopatky ventilátora.

Ložiská môžu byť ďalšou príčinou vibrácií, pričom uvoľnené ložiská môžu potenciálne viesť k vibráciám, ktoré sa šíria na ďalšie komponenty. Nedostatok mazania, slabá izolácia alebo znečistenie môžu rýchlo opotrebovať súčasti ložiska.

Ozubené kolesá sú tiež potenciálnym zdrojom vibrácií, ak sú nesprávne zarovnané. Opotrebované alebo zlomené zuby ozubeného kolesa sa môžu navzájom obrusovať a spôsobovať potenciálne nebezpečné vibrácie.

„Nepotrebujeme analýzu vibrácií – naše stroje preskúmame vtedy, keď sa budú zahrievať alebo vydávať nezvyčajné zvuky.“

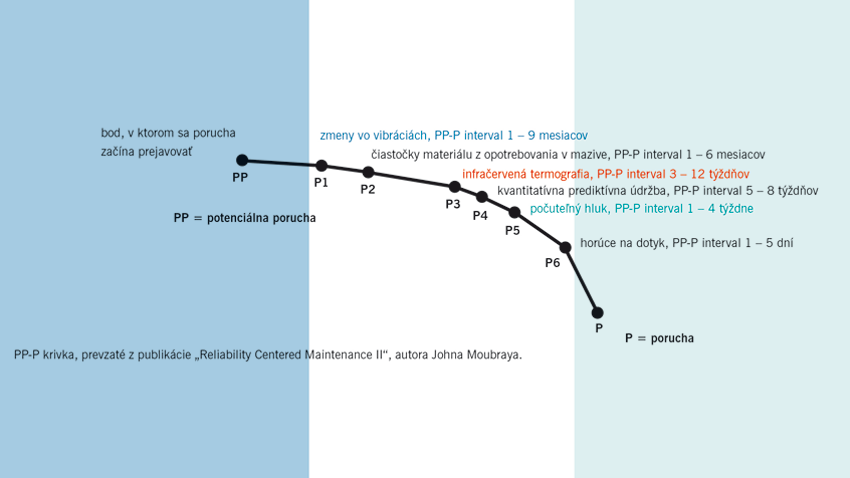

Čakanie, kým sa objavia ľahko zistiteľné známky hroziaceho zlyhania, je nesprávny pohľad. Ku katastrofickému zlyhaniu môže dôjsť už len v priebehu dní alebo hodín. Naproti tomu správne vykonaný program analýzy vibrácií by mohol odhaliť možnú poruchu mnoho mesiacov predtým, ako by k nej došlo.

Obr. 1 ukazuje zistiteľné indikácie zlyhania v komponente a časové intervaly, počas ktorých sa tieto znaky prejavia. Ľahko zistiteľné indikátory, ako je hluk a nadmerné teplo, ktoré môže človek vnímať, sú príznakmi hroziaceho zlyhania. V čase ich odhalenia však môže byť na zásah neskoro a reálnou možnosťou sú prerušenie výroby alebo katastrofické škody. Na rozdiel od toho zmeny vo vibračnom profile komponentu alebo stroja možno zistiť mnoho mesiacov predtým, ako sa dá očakávať výskyt poruchy.

Mnoho oddelení údržby v priemyselných podnikoch pracuje podľa filozofie chodu zariadení do zlyhania a nepodniknú žiadne kroky, kým zariadenie skutočne nezlyhá. Náklady na údržbu a výrobné straty sú preto vysoké. Naproti tomu medzi výhody včasnej detekcie vibrácií patrí predvídateľnosť, bezpečnosť, nižšie náklady a lepšia spoľahlivosť.

„Analýza vibrácií je príliš náročná a drahá.“

Analýza údajov získaných zo snímačov vibrácií vyžaduje softvér, hardvér, školenie, informačnú infraštruktúru o dôležitých technických zariadeniach a disciplinovaný harmonogram. Aj keď najkomplexnejšiu analýzu príznakov vibrácií s viacerými príčinami je najlepšie prenechať špecializovaným analytikom vibrácií, základné problémy možno odhaliť aj s relatívne lacným vybavením.

Príkladom je merač vibrácií Fluke 805, ľahko použiteľný prístroj, ktorý poskytuje presné a opakovateľné hodnoty. Tento merač má štvorstupňovú stupnicu závažnosti a zabudovaný procesor, ktorý vypočítava stav ložísk a celkové vibrácie a komunikuje ich pomocou rovnako ľahko pochopiteľných textových upozornení. Jeho senzory dokážu čítať široký rozsah frekvencií od 10 Hz až do 20 000 Hz, čo stačí na to, aby pokryli vibračné profily väčšiny strojov a komponentov. Fluke 805 má jednoduché používateľské rozhranie, ktoré od používateľa vyžaduje iba zadanie rozsahu otáčok a typu zariadenia. Spoločnosť Fluke ponúka aj tester vibrácií 810, pokročilejší prístroj s diagnostikou, ktorý využíva databázu údajov o vibráciách z reálnych aplikácií.

Aj keď na začiatku sú potrebné určité náklady na nastavenie programu analýzy vibrácií, náklady spôsobené nevykonaním analýzy vibrácií môžu byť výrazne vyššie. Napríklad analýza spoločnosti ABB Motors načrtla potenciálne náklady, ktoré môžu vzniknúť v prípade poruchy motora. Analýza sa zamerala na motor s výkonom 315 kW s účinnosťou 95,5 %, používaný v spojitom výrobnom procese. Pri nákladoch na energiu 0,13 eur/kWh a prevádzke motora 8 400 hodín ročne by náklady na prevádzku motora počas 20-ročnej životnosti predstavovali takmer 7 mil. eur. To je extrémne vysoké v porovnaní s typickou nákupnou cenou 20 500 eur.

Náklady na nespustenie motora sú však rovnako výrazné. Analýza uvádza príklad motora používaného v ropnom a plynárenskom priemysle, pri ktorom by jediná porucha mohla viesť k stratám 250 000 eur za hodinu. Len jedna 10-hodinová porucha počas 20-ročnej životnosti motora by viedla k stratám 2,5 milióna eur.

„Nemáme personál na vykonanie analýzy vibrácií.“

Ak je organizácia dostatočne veľká na to, aby mala vyhradený tím pre spoľahlivosť, potom by monitorovanie a analýza vibrácií mali byť súčasťou povinností tohto tímu. Technici údržby môžu byť vyškolení prostredníctvom online kurzov podľa normy ISO 18436 len za niekoľko stoviek eur. Absolvovaním takéhoto školenia a lacným monitorovacím zariadením môžu zozbierať potrebné údaje a už tie dokážu indikovať poruchový stav.

„Získanie zariadení na analýzu vibrácií je časovo príliš náročné a zložité.“

Rastúci počet predajcov poskytuje špecializované monitorovacie a analytické zariadenia a podporné informácie, vďaka ktorým v oveľa väčšej miere ako doteraz sprístupňujú problematiku merania a analýzy vibrácií. Farnell poskytuje riešenia od rôznych dodávateľov vrátane spoločností Fluke, Kemet, Omron, Murata, Amphenol Wilcoxon, TE Connectivity a Rohm. Niekoľkí z týchto dodávateľov majú aj online zdroje k téme analýzy vibrácií, úspešné príklady z praxe aj postupy jej praktickej aplikácie.

„V našom podniku máme náročné priemyselné prostredie, ktoré znemožňuje použitie citlivých snímačov vibrácií.“

Priemyselné odvetvia s drsným prostredím, ako je výrobný, spracovateľský, automobilový priemysel a letectvo, už vo veľkej miere využívajú snímače vibrácií. Hoci ide o náročné odvetvia, starostlivé zváženie problémov, ako je vyhotovenie krytu/konektora, materiál snímacieho prvku, úprava signálu a kabeláž, ukázalo, že tieto výzvy nie sú neprekonateľné.

Záver

V súčasnosti si čoraz viac spoločností uvedomuje potrebu implementovať program prediktívnej údržby, najmä pre kritické výrobné zariadenia. Analýza vibrácií je kľúčom k dosiahnutiu tohto kroku. Mnoho výrobcov a distribútorov elektronických komponentov ponúka snímače, analytické zariadenia a softvér, profesionálnu technickú podporu a školenia, aby pomohli zákazníkom v akejkoľvek fáze vývoja.

Podniknutím krokov na implementáciu programu monitorovania a analýzy vibrácií môžu manažéri podniku zaviesť systém, ktorý prinesie obrovské a dlhotrvajúce výhody, ako je minimalizácia prestojov, zníženie nákladov, zabezpečenie dobrého stavu technických zariadení, zvýšenie produktivity a budovanie reputácie spoľahlivého dodávateľa.

Cliff Ortmeyer

globálny vedúci technického marketingu

Farnell Inc.

www.farnell.com