Pri aplikácii princípov systému Kanban sa podniky snažia o zásadné štruktúrne zmeny, ktorých výsledkom bude redukcia nadbytočných pohybov a priebežnej doby výroby so súčasným zvýšením podielu pridanej hodnoty: zlepšenie a zjednodušenie materiálového toku, rozmiestnenia zariadení a umiestnenia materiálu, zníženie zásob a predovšetkým zavedenie štandardov pre výrobné procesy. Tieto zmeny by mali zabezpečiť konkurencieschopnosť podniku.

Systém Kanban

Kanban je známy japonský systém riadenia výroby, využívajúci karty, ktoré slúžia zároveň na signalizáciu stavu zásob a rozpracovanosti výroby. Úlohou tohto systému riadenia výroby je čo najdokonalejšie prispôsobenie sa (harmonizácia) priebehu výroby materiálovým tokom. Hlavným cieľom systému Kanban je podporovať na každom stupni „výrobu na výzvu“, ktorá umožňuje bez väčších investícií redukovať zásoby a zlepšuje presnosť plnenia termínov [2].

Opis systému Kanban v riadení výroby podniku (aplikácia princípov)

Rozdelenie a zadefinovanie úloh na oddeleniach vybraného podniku:

- oddelenie: Molding (lisovňa plastov),

- oddelenie: Assembly (montáž)/Supermarket,

- oddelenie: Kvalita (MLD, Assy),

- oddelenie: Zavedenie štandardov,

- oddelenie: Vizualizácia (KK, KT, SM...).

Pilotný Kanban sa aplikoval na šiestich výrobkoch Moldingu, ktoré sa ďalej spracujú na oddelení Assembly na projekte CMC 32 Way. Kanban v japončine znamená karta (obr. 1).

Karta Kanban znamená signál na spustenie výroby a obsahuje informácie pre:

- materiál handlera Moldingu – názov a popis výrobku, počet kusov v prepravke a počet prepraviek na palete,

- shift leadra – číslo lisu, na ktorom sa výrobok bude vyrábať,

- materiál handlera Assembly – názov projektu, kde sa následne materiál spracuje.

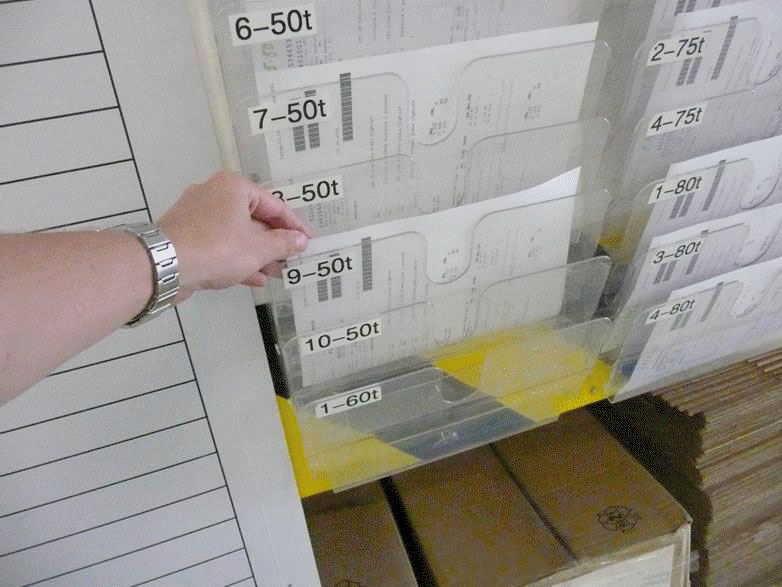

Príprava objednávky na základe karty plánovačom oddelenia Molding

Základným krokom bola príprava objednávky, kde sa plánovač Moldingu riadil tým, čo potrebuje interný zákazník, a nie tým, aby mal vyťažené vlastne kapacity. Plánovač Moldingu vopred vystaví v dostatočnom množstve výrobné objednávky na Molding (ak má k dispozícii dostatočné množstvo komponentu – granulátu na výrobu). Jedna karta Kanban = jedna výrobná objednávka. Pripravené výrobné objednávky plánovač uloží do zakladačov pri tabuli Kanban (obr. 2).

Plánovač môže operatívne podľa uváženia pozmeniť/zastaviť/spustiť výrobu na lisoch prislúchajúcich k projektu Kanban. V takom prípade včas upozorní shift leadra na zmenu a ukončenie takejto výroby.

Výroba dielu na oddelení Molding na základe karty Kanban

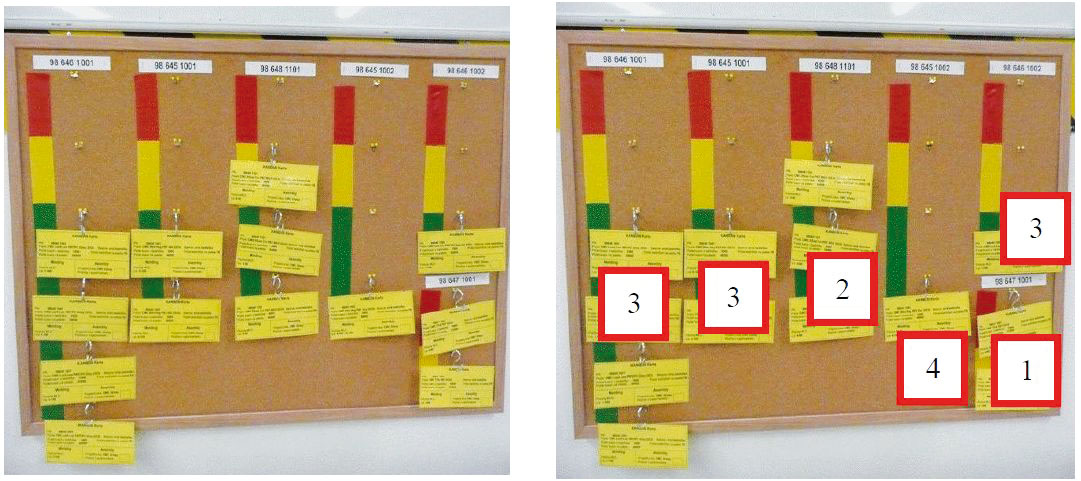

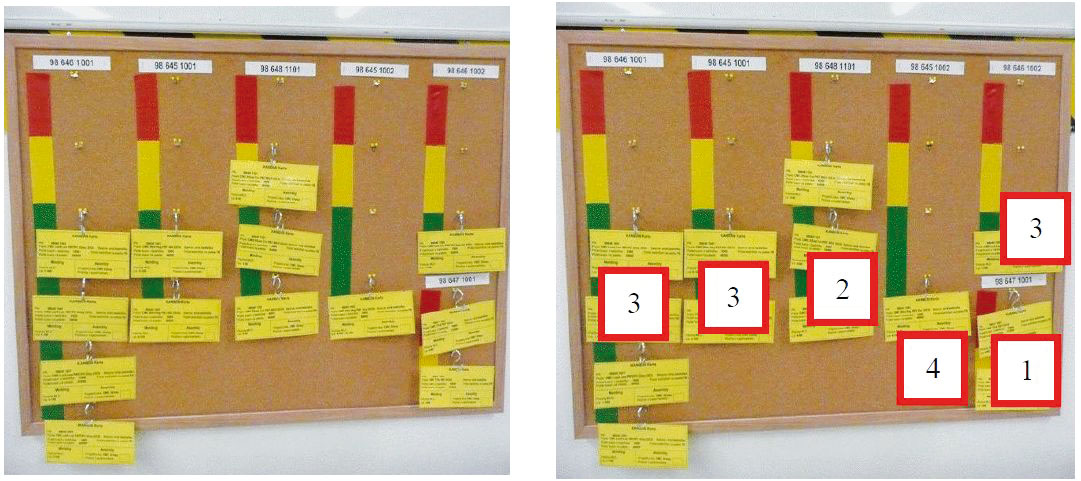

Shift leader na základe stavu tabule určí prioritu výroby (obr. 3), a to pomocou semaforového systému. Charakteristika semaforového systému je nasledujúca:

- zelená farba signalizuje dostatok výrobkov,

- žltá farba signalizuje upozornenie, priprav sa na výrobu výrobkov,

- červená farba signalizuje nedostatok výrobkov.

Po určení priorít vezme shift leader kartu spolu s pripravenou výrobnou objednávkou a vloží ju do schránky pri lise, čo je signál spustenia výroby (obr. 4). Najkritickejší signál na zabezpečenie spustenia výroby je umiestnenie karty v červenej zóne. Ak sa na lise vyrába iný ako diel Kanban, výroba sa preruší a zaradí sa diel Kanban. Ak je tabuľa Kanban pre príslušný diel prázdna a vyrába sa posledná dávka na lise na základe karty Kanban, shift leader odstaví výrobu príslušného dielu a do signálu na tabuli Kanban môže operatívne zaradiť výrobu iného materiálu na príslušnom lise.

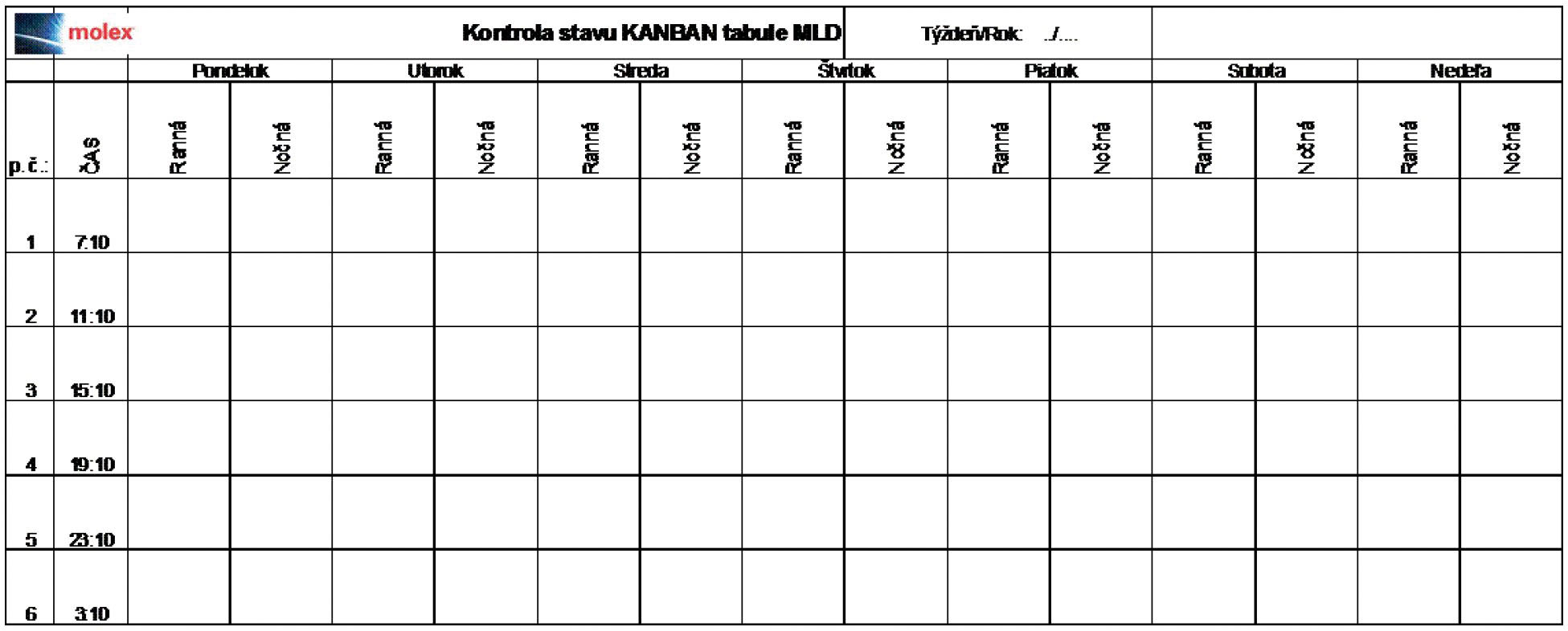

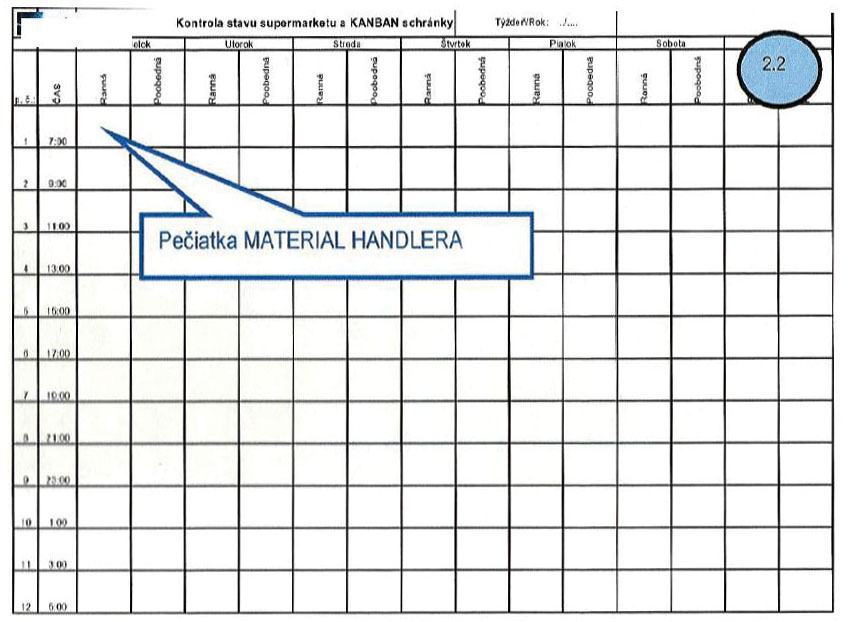

Shift leader v pravidelných intervaloch na základe stanovených časov potvrdí, že skontroloval stav tabule (zabezpečí prípadnú výrobu dielu Kanban) a svojou pečiatkou označí hárok: Kontrola stavu tabule Kanban Molding (obr. 5). Materiál handler Moldingu na základe výrobnej objednávky, ktorá je umiestnená spolu s kartou na lise, vystaví štítky na sivé prepravky a spúšťa výrobu na stroji. Operátor výrobnej linky vyrába na základe výrobnej objednávky a pracovnej inštrukcie. Výrobky ukladá do sivých prepraviek a tie na pripravenú paletu.

Kontrola výrobkov audítorom kvality na Moldingu

Audítor kvality obchádza v pravidelných intervaloch vstrekovacie lisy a kontroluje výrobky. Kontrola kvality výrobkov a ich uvoľnenie je na základe štandardov – skúšobných nariadení. Audítor kvality skontroluje balenie podľa baliaceho predpisu pre daný výrobok. Výrobok a množstvo na karte Kanban sa musí zhodovať so skutočnosťou v obalovej jednotke. Plastové prepravky nesmú byť poškodené a ak sú na palete, musia byť riadne uložené.

Ak je paleta plná, shift leader potvrdí vyrobené množstvo – karta Kanban v systéme SAP. Audítor kvality umiestni kartu na paletu (obr. 6), čím povolí jej transport do supermarketu a uvoľnenie výrobku. Ak karta Kanban nie je v schránke na stroji, audítor kontaktuje a informuje shift leadra alebo špecialistu Kanban.

Transport materiálu z oddelenia Molding do Supermarketu

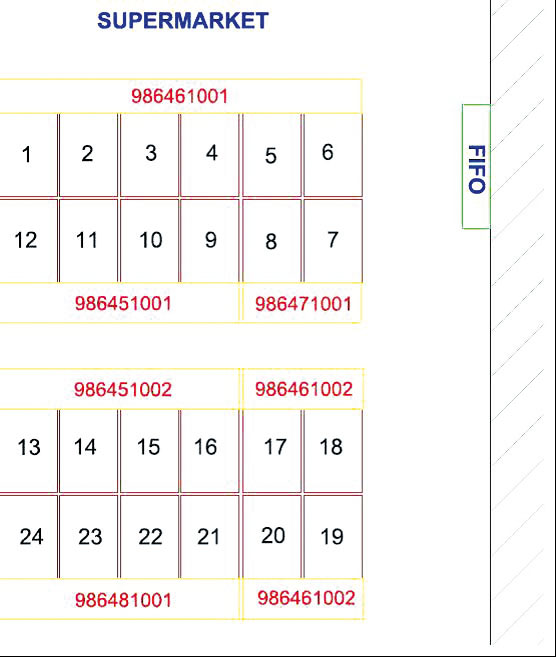

Materiál heandler Moldingu vezme obalovú jednotku (paletu) z odkladacej plochy vstrekovacieho lisu a premiestni ju do Supermarketu. Vziať môže iba paletu s označenou kartou Kanban. Na koniec

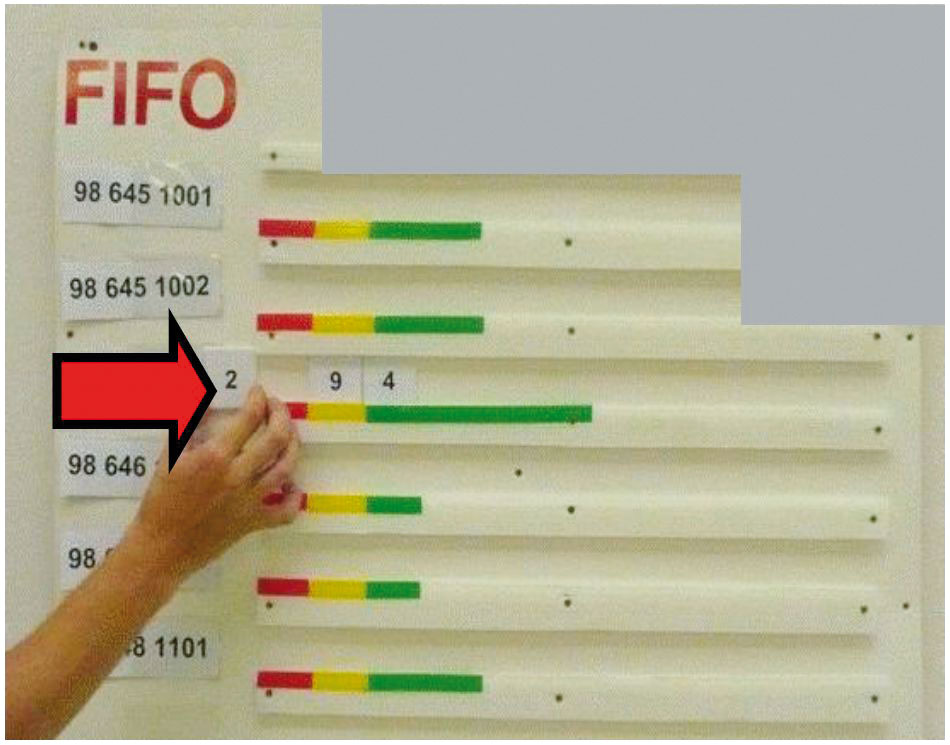

prevedie daný výrobok aj v systéme SAP zo zóny Molding do zónySupermarketu. Plnú prihlásenú paletu odloží materiál heandler na miesto určené na tento výrobok. Uskladňuje sa systémom FIFO (výrobok, ktorý sa uskladní prvý, tak je prvý aj pripravený na vyskladnenie a následne spracovanie).

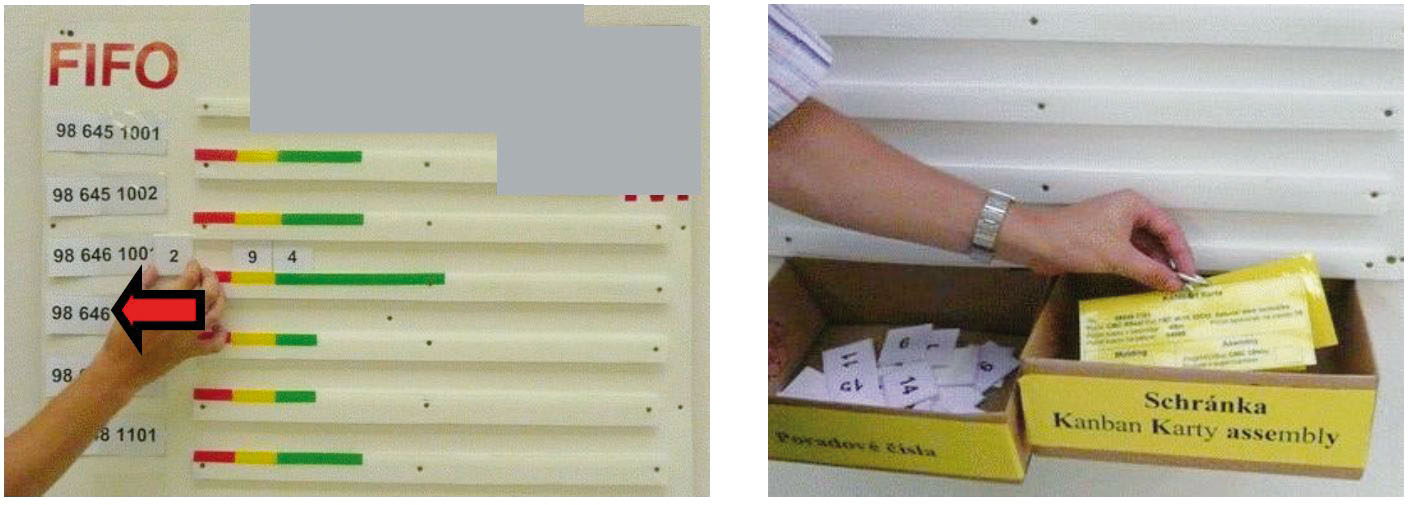

Všetky palety musia byť uskladnené na očíslovanej pozícii, nie mimo vyznačenej zóny. Ak materiál handler Moldingu umiestni paletu v Supermarkete napríklad na pozíciu číslo17, následne vezme žetón s číslom 17 a umiestni ho na tabuľu FIFO do riadku podľa čísla výrobku z pravej strany (obr. 7). V Supermarkete je vyčlenených 20 paletových miest. Ak treba uskladniť paletu s výrobkom do Supermarketu a nie je k dispozícii voľná pozícia, možno uložiť paletu na ktorékoľvek miesto v Supermarkete pri dodržaní pravidiel zakladania do tabule FIFO. Karta je vždy umiestnená z čelnej strany.

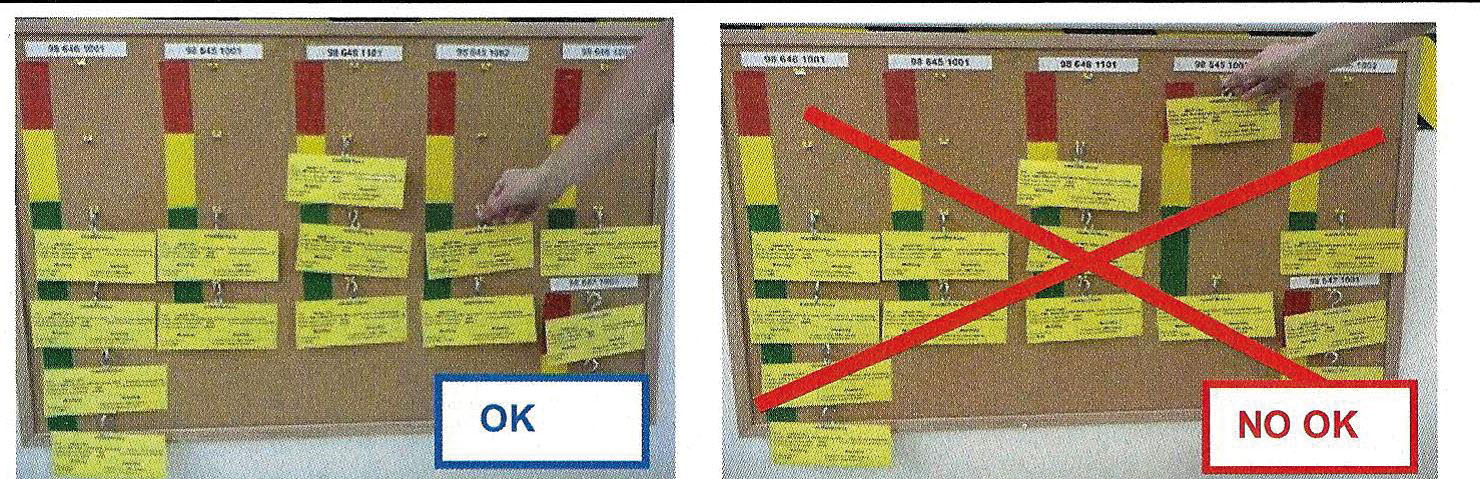

Materiál handler skontroluje schránku Kanban pri Supermarkete, kde sú umiestnené karty, tie vezme a následne zanesie k tabuli na Molding. Karty sa umiestňujú na tabuľu smerom zdola nahor (obr. 9). Plánovač vystaví operatívne výrobnú objednávku na základe kariet na tabuli Kanban.

Materiál handler vezme prázdne palety z odkladacieho miesta (na prázdne palety) a zavezie ich na príslušné miesto na Molding. V pravidelných intervaloch potvrdí svojou pečiatkou na hárku Kontrola stavu Supermarketu a schránky Kanban, že previezol diely z Moldingu, skontroloval schránku, stav tabule FIFO a odviezol prázdne palety (obr. 10).

Vyskladnenie dielov materiál handlerom na oddelenie Assembly

Materiál handler Assembly vezme paletu s výrobkami, ktorými sa zásobuje montáž projektu CMC 32 Way, z pozície, ktorú určuje tabuľa FIFO a umiestni materiál do zóny pri projekte CMC 32 Way. Zmení stav na tabuli FIFO v Supermarkete po odobratí palety. Vezme prvý možný žetón z príslušného dielu z ľavej strany lišty a odloží do schránky poradové číslo. Posunie nasledujúci žetón na prednú pozíciu, doľava (obr. 11). Následne vezme kartu Kanban z palety a umiestni ju do schránky pri tabuli FIFO.

Po odobratí prvého boxu prevedie materiál heandler systémovo kusy zo Supermarketu na oddelenie Assembly a umiestni prázdne palety na vyznačené miesto vedľa supermarketu.

Stiahnutie chybných dielov z oddelenia Assembly a spätné uvoľnenie do výroby

Stiahnutý chybný materiál, ktorý bol po určení dodatkovej práce vytriedený a spätne uvoľnený audítorom kvality, uskladní materiál heandler do Supermarketu na voľnú pozíciu pre príslušný diel. Zároveň zmení stav na tabuli FIFO zasunutím žetónu na prvú pozíciu (obr. 12). Systémovo preskladní materiál do zóny pri projekte.

Prínosy dosiahnuté aplikáciou systému Kanban

Po aplikácii princípov systému Kanban vyzerá stav výroby nasledujúco. Vo výrobe nedochádza k zastaveniu a opätovnému spusteniu výrobných liniek. Výrobné linky a zariadenia vyrábajú plynulo. Nečakajú na zdĺhavé zoraďovanie a prideľovanie objednávok. Vyrábajú na základe signálu, ktorým je karta Kanban. Nedochádza k plytvaniu kapacity či už operátorov, alebo zariadení. Vytvorili sa podmienky na zosúladenie procesu. Karty definujú poradie a priority výroby na Moldingu. Materiál handler Moldingu presunie komponenty uložené na paletách z oddelenia Molding a uloží ich na oddelenie Assembly do Supermarketu. Poradie palety vizuálne označí na tabuli FIFO. Zároveň vyzdvihne karty z Assembly zóny Kanban a vráti ich na Molding do schránky Kanban. Plánovač Moldingu vystaví na základe vrátených kariet výrobné objednávky. Materiál handler Assembly zásobuje jednotlivé projekty potrebným materiálom zo zóny Kanban podľa výrobného plánu a potreby. Zároveň prevedie komponent zo zóny supermarketu na projekt CMC 32 Way. Cieľom je znižovať karty Kanban v obehu a tým zosúladiť výrobu na výzvu zákazníka.

Záver

Hlavným cieľom systému Kanban je podporovať na každom stupni „výrobu na výzvu“. Aby to bolo možné dosiahnuť, musia sa už pri návrhu výrobnej dispozície vyvážiť výrobné kapacity, a to už vo finálnej montáži. Obíde sa tak ťažkopádne centrálne plánovanie, riadenie, výroba a dopravuje sa len to, čo sa žiada. Zákazníkom je každý nasledujúci proces (NOAC – Next Operatiom As Customer).

Podkladové údaje sú čerpané predovšetkým z vedeckovýskumnej činnosti autorov v rámci riešenia projektu VEGA č. 1/0216/2013 Štúdium metód a nových prístupov merania, hodnotenia a diagnostiky výkonnosti podnikových procesov v kontexte logistického riadenia podniku a projektu VEGA č. 1/0036/12 Vývoj metód a nové prístupy k projektovaniu vstupných, medzioperačných a výstupných skladov a ich umiestnenie v banskom, hutníckom a stavebnom priemysle.

Literatúra

[1] MALINDŽÁK, D.: Výrobná logistika I. Košice: Štroffek 1996. 167 s. ISBN 80-967636-6-0.

[2] MALINDŽÁK, D. a kol.: Teória logistiky. Košice: Karnat 2007. ISBN 978-80-8073-893-8.

[3] ROSOVÁ, A.: Podniková logistika. Košice: Edičné stredisko FBERG, TU v Košiciach 2012. ISBN 978-80-553-0881-4.

[4] SPIŠÁK, J.: Komerčná logistika. Košice: Elfa 2001. ISBN 80-88964-85-7.

[5] SPIŠÁK, J.: Logistika obslužných procesov. Košice: Elfa 2005. ISBN 80-8073-356-2.

doc. Ing. Andrea Rosová, PhD.

Tel.: +421 55 602 3144

andrea.rosova@tuke.sk

doc. Ing. Martin Straka, PhD.

Tel.: +421 55 602 3146

martin.straka@tuke.sk

Ing. Peter Kačmáry, PhD.

Tel.: +421 55 602 3146

peter.kacmary@tuke.sk

Technická univerzita v Košiciach

Fakulta BERG

Ústav logistiky priemyslu a dopravy

Park Komenského 14

043 84 Košice