Samotný návrh, vývoj a výroba sú náročné procesy, ktoré už podľa skúsenosti konštruktéra a technológa vedú k optimálnemu dosiahnutiu efektívneho výsledku výrobného procesu. Už v začiatočných fázach navrhovania súčiastky, v tomto prípade výlisku vyrábaného vstrekovaním plastu do formy, sú dôležité simulácie na uľahčenie, zjednodušenie a zlepšenie konštrukcie. Každý projekt sa začína myšlienkou a postupuje až do expedície a zisku. Čo v prípade, ak daný výlisok nevyhovuje požadovaným vlastnostiam? Treba odstrániť chyby a tým predchádza simulácia.

Technologický proces a jeho výsledok v strojárskej výrobe sa dá dnes pri určitých prípadoch predpovedať s veľkou pravdepodobnosťou. Pri procese vstrekovania plastov na to slúži počítačová simulácia, ktorá vie už pri návrhu formy odhaliť chyby konkrétneho materiálu a jeho správanie. Prvoradou úlohou každého výrobného podniku je zabezpečiť kvalitný výrobný proces. Sledovanie všetkých parametrov vstupujúcich už na začiatku do výrobného procesu uľahčuje zlepšenie a dosiahnutie kvalitnejších výsledkov.

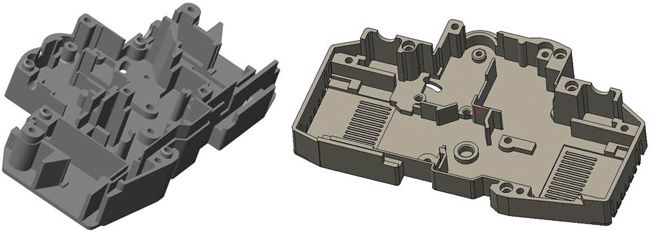

Konštrukčný návrh výlisku

Na úpravu a vývoj tvaru výlisku má značný vplyv skúsenosť konštruktéra. Za predpokladu možných deformácií a vzniku priehybu oproti vtoku pri dotláčaní materiálu minimalizujeme odchýlky rebrovaním a zväčšením hrúbky stien. Podľa danej konštrukcie výlisku môže konštruktér samotnú formu upraviť už len chladením alebo umiestnením vtoku. Umiestnenie vtoku sa robí pri vývojovej konštrukcii výlisku. Umiestnením a zväčšením vtoku sa zväčšuje aj dotlak. Existuje mnoho možností, ako vyrovnať výlisok a predísť tak deformácii. Pri samotnej simulácii už konštruktér skúša, mení veľkosť a počet rebier, doplňuje obvod, vystužuje spodné časti výlisku, odľahčuje hrubé veci, kde by zatekalo väčšie množstvo materiálu, napríklad namiesto hrubého stĺpika sa môže použiť diera, do ktorej sa neskôr vloží skrutka.

Aj pri simulácii prúdenia materiálu sa podľa zmeny smeru zatekania, keď sa orientácia sklenených vlákien kolmého smeru prúdenia mení na priečny smer, dá určiť deformácia výlisku. Podľa simulácií dotláčania materiálu a vzniku vzduchových bublín, kde by sa prehrieval stlačený vzduch, možno rýchlo navrhnúť odvzdušnenie formy, potrebné na odvádzanie stlačeného vzduchu, aby nedošlo k spáleniu časti povrchu výlisku; nestačí totiž, aby unikol vzduch z formy, pretože môže dôjsť k prehrievaniu, tzv. diesel efektu. Na mnohých súčiastkach vznikajú štandardné priehyby, ktoré sa odstraňujú pridaním druhého vtoku alebo úpravou umiestnenia, aby bol jeho smer totožný so smerom tečenia taveniny. Takáto modifikácia dokáže súčiastku vyrovnať. Hrubostenné prvky môžu vytvárať deformácie vplyvom ťahania a hromadenia materiálu.

Simulácia by sa mala robiť pred začiatkom formy kvôli možným problémom, ktoré by sa nedali odstrániť. Všetko je o vývoji výlisku a konštrukcii vývoja pri skúšaní rôznych variantov umiestnenia rebier a iných konštrukčných prvkov v rôznych polohách. Simulácia slúži aj na odľahčenie cyklu pri zmenených vstupných parametroch.

Simulácia deformácií

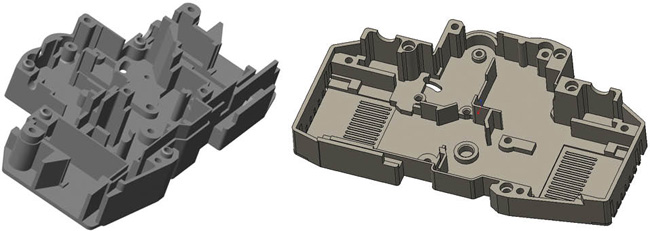

Veľa faktorov závisí aj od vlastností zvoleného materiálu. Pri simulácii bol použitý materiál PA66. V porovnaní so základným PA6 sa extrudovaný PA66 vyznačuje vyššou tuhosťou a oteruvzdornosťou. Jeho mechanické vlastnosti sú veľmi podobné materiálu PA6G, avšak PA66 ma nižšiu húževnatosť a vyššiu obstarávaciu cenu [6]. Porovnanie jeho vlastností s vlastnosťami iných materiálov sú na obr. 2.

Analýza deformácií by dokázala teoreticky ukázať, ako sa deformuje, respektíve vykrivuje výlisok. Dalo by sa to odstrániť napríklad zlepšením chladenia. Táto analýza ukáže, o koľko stotín alebo desatín milimetra, či už viac alebo menej, sa približuje virtuálna hodnota ku skutočnej. Simulácia ukáže priehyby, ale rozdiel oproti skutočnosti sa nedá zaručiť so 100 % úspešnosťou.

Pri simulácii deformácií perfektne poslúži softvér Moldex 3D, ktorý je technicky najpokročilejší na simuláciu a optimalizáciu vstrekovania plastov na trhu. Umožňuje automatickú tvorbu 3D výpočtovej siete, 3D analýzu všetkých komponentov formy a rýchle paralelné výpočty [10].

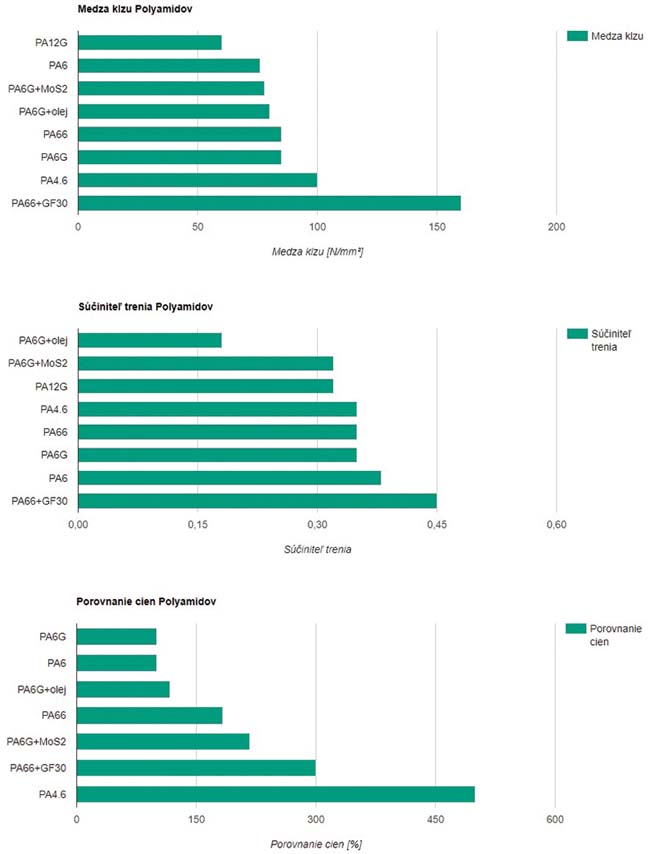

Konštrukčný návrh formy

Po simulácii výlisku a zhodnotení výsledkov je vhodné ešte pri konštrukčnom návrhu formy urobiť simuláciu chladenia – odsimulovať chladenie s rôznym priemerom chladiacich kanálov. Základom je zabezpečiť rovnomerné chladenie výlisku po celom obvode.

Z hľadiska simulácie ak deformácia vychádza napríklad 0,5 mm a nameraná hodnota na výlisku v skutočnosti je 0,3 mm, čo znamená, že forma je navrhnutá správne. Treba zvoliť väčšie alebo menšie zlo, z ktorej strany ohnúť deformáciu a vytvoriť tzv. opačný priehyb na vyrovnanie výlisku.

Simulácia zatekania

Simulácia zatekania nám poskytne kompletný report v podobe videí z jednotlivých častí, z ktorých sa dá vyčítať priebeh zatekania a následne možno upraviť jednotlivé vtoky alebo konštrukčné časti formy, aby sa dosiahli presné výsledky.

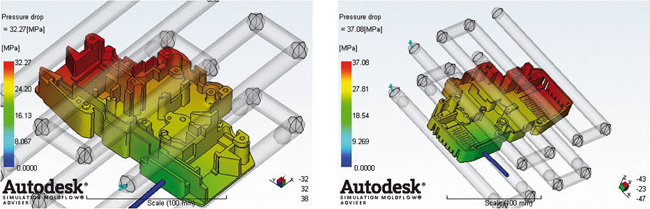

Dotlak (preassure drop)

Po naplnení dutiny formy taveninou a po jej stlačení tavenina tuhne a zmenšuje svoj objem. Úbytok objemu spôsobený zmrašťovaním hmoty musí byť nahradený dotlačením malého množstva taveniny do formy. Dotlak je jednou z veličín, ktoré majú veľký vplyv na tzv. vnútorný stav výstreku, čím sa myslí štruktúra výrobku. Výška dotlaku a jeho trvanie majú byť v súlade s prebiehajúcim chladením hmoty a s jej zmrašťovaním. Dotlak je na úrovni 40 až 60 % vstrekovacieho tlaku. Na dotlak sa prepne pri 95 až 98 % zaplnení formy. V prvej fáze, bezprostredne po stlačení hmoty, sa volí dotlak vyšší, aby sa forma rýchlo doplnila potrebným množstvom hmoty, kým je tavenina ešte tekutá, ale na konci sa dotlak zníži, čo je znázornené aj na obr. 4 škálou farieb.

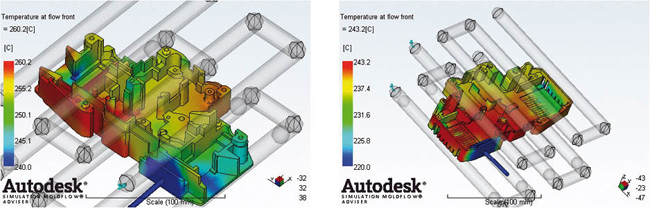

Teplota taveniny (temperature at flow front)

Orientácia prúdenia taveniny nám ukazuje, ktorým smerom bude v dutine formy roztavený materiál prúdiť a či je tento smer správny. Materiál prúdi od ústia vtoku dutinou formy po koniec, kde dva toky splynú. Je to vidieť aj na simulácii času plnenia. Ak by materiál nemal správnu orientáciu prúdenia, mohlo by dôjsť k situácii, že výrobky nebudú dokončené. Orientácia závisí od vstrekovacieho tlaku a rýchlosti, ako aj od teploty roztaveného materiálu.

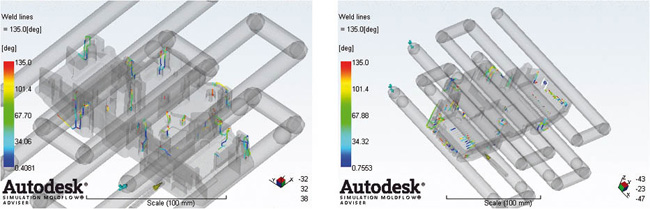

Zvarové (studené) spoje (weld lines)

Zvarové spoje sa vytvárajú, ak dva toky splynú, ak sa spoja toky z dvoch vtokových ústí alebo ak hrubé a tenké časti v súčiastke spôsobia rozdelenie a následné spojenie toku v dutine formy, čo zapríčiňuje nerovnomerná geometria. Môže to vyzerať ako málo postrehnuteľný zvar, inokedy ako ryha so zaoblenými okrajmi a v najhoršom prípade ako prasklina. Zvarový spoj predstavuje chybu nielen vzhľadu, ale pri transparentných plastoch aj optickú. Môže tiež znížiť pevnosť súčiastky od 10 % do 20 % v závislosti od ich umiestnenia. Z technologického hľadiska má na pevnosť zvarového spoja vplyv druh plastu, teplota taveniny a vstrekovacia rýchlosť. Na analyzovanom výrobku sa zistil výskyt zvarových spojov na mieste splynutia tokov, ktorý však nie je značný.

Vhodný softvér na simuláciu zatekania je Simulation Moldflow od spoločnosti Autodesk. Poskytuje rýchle, presné a flexibilné nástroje na návrh vstrekovacích plastových foriem, lisovacie simulácie a pomáha CAE analytikom. Firmy po celom svete pomáhajú pomocou aplikácie Autodesk Simulation Moldflow znižovať potrebu nákladných fyzických prototypov, vyhnúť sa potenciálnym výrobným chybám a rýchlejšie dostať inovatívne produkty na trh [9].

Záver

Simulačný proces dokáže v mnohých prípadoch uľahčiť odladenie a overenie správnosti vhodne zvolenej konštrukcie, technológie a celého výrobného procesu. Chladenie zvyčajne treba spraviť čo najlepšie, lebo každý podnikateľ chce mať čo najkratší výrobný čas. Platí totiž, že čím lepšie chladenie, tým kratší cyklus a výlisok môže ísť skôr k zákazníkovi. Zmenou chladenia, napríklad pridaním a posúvaním kanála, sa menia aj deformácie. Rozdiel teploty pri rovnomernom chladení pri 5 °C je v rámci tolerančného rozsahu. Pri simulácii sa dá meniť teplota formy a materiálu. Ak je problém so zastreknutím, simuláciou zmeny teploty z 80 °C na 90 °C dosiahneme lepšie výsledky správania výlisku. Konštrukcia je prvotná fáza, od ktorej sa odvíja celý proces výroby výlisku. Kombináciou konštrukcie a simulácie v prvotných fázach v procese vývoja dokážeme predísť chybám, urýchliť výrobný čas, znížiť náklady a zvýšiť kvalitu finálnych produktov.

Literatúra

[1] BĚHÁLEK, L.: Plastové výrobky a jejich kvalita povrchu. In: Povrcháři, 2008, č. 3, s. 4 – 5. ISSN 1802-9833.

[2] RAGAN, E. et al.: Vstrekovanie a spracovanie plastických hmôt. Prešov: FVT TU 2008. ISBN 978-80-553-0102-0.

[3] ŘEHULKA, Z.: Konstrukce výlisku z plastu a forem pro zpracovaní plastu. Brno: SEKURKON, organizační a vzdělávací servis 2001. 225 s. ISBN 80-86604-18-7.

[4] HRIC, S. – VAGASKÁ, A. – RADCHENKO, S. – MURGAŠ, F. – MIČKO, M.: Product quality improvement using simulation tools. P77-82. Research in Engineering and Management of Advanced Manufacturing Systems 2014. ISBN-13:978-303835-377-5.

[5] SÁGA, M.: Úvod do optimalizácie strojov a zariadení. Košice: TU-Sjf 2006. ISBN 80-8073-656-1.

[6] Moldflow simulation. [online]. Citované 14. 1. 2017. Dostupné na: <https://knowledge.autodesk.com/support/moldflow-adviser/learn-explore/caas/CloudHelp/cloudhelp/2014/ENU/MoldflowAdvisor/files/GUID-34915C5B-CBDC-4BB4-B976-A8C940BB312A-htm.html>.

[7] PA66 – Polyamid 66. [online]. Citované 3. 2. 2017. Dostupné na: <http://www.techplasty.sk/material/polyamid/pa66-polyamid-66>.

[8] Simulation temperature. [online]. Citované 12. 3. 2017. Dostupné na: <https://www.slideshare.net/ijri/desing-of-mould-tool-cooling-channel-optimization-ofindustrial-helmet>.

[9] Simulation moldflow. [online]. Citované 29. 9. 2017. Dostupné na: <http://www.map.sk/cad-bim/cae-simulacie/simulation-moldflow>.

[10] Simulplast – Moldex 3D. [online]. Citované 29. 9. 2017. Dostupné na: <www.simiulplast.cz>.

Ing. Maľcovský Miroslavprof. Ing. Jurko Jozef, PhD.doc. Ing. Balog Michal, CSc.Fakulta výrobných technológií so sídlom v PrešoveTechnická univerzita v Košiciach