Řízení zásob náhradních dílů je důležitou funkcí údržby. Selhání řízení zásob údržby vede zejména v chemickém průmyslu a energetice k významným provozním ztrátám a vícenákladům. Správné řízení zásob údržby vychází z detailní segmentace řízeného portfolia podle vhodných kritérií a využívá statistických metod předpovědi spotřeby. Specifickým problémem při řízení zásob náhradních dílů je sporadická spotřeba, která je pro náhradní díly charakteristická.

Řízení zásob v údržbě

Důležitým procesem v údržbě je řízení zásob náhradních dílů a ostatních materiálů potřebných pro realizaci údržby. Zejména v energetice, těžkém a chemickém průmyslu mohou firemní zásoby náhradních dílů čítat desetitisíce různých položek v hodnotě řádu miliard korun. Je proto zřejmé, že efektivní řízení zásob náhradních dílů může takovým firmám přinést významné úspory provozních nákladů. Obecným cílem řízení zásob náhradních dílů v údržbě je optimalizace (snížení) úrovně zásoby při současném zachování (nebo zlepšení) dostupnosti položek na skladě. Špatně fungující řízení zásob se pak vyznačuje dvěma typickými projevy, které se zpravidla vyskytují společně:

- přezásobení méně potřebných položek, které vede k celkově nepřiměřeně vysoké zásobě náhradních dílů a materiálů údržby,

- deficity důležitých položek – zároveň je u některých (zpravidla z pohledu údržby důležitých) položek nastavena nedostatečná zásoba a dochází k deficitům.

Uplatnění vhodných metod a nástrojů řízení zásob v takové situaci vede k vyvážení úrovní zásob celého portfolia snížení nepotřebného přezásobení a současně nastavení dostatečné zásoby důležitých (kritických) položek. Tím se zároveň snižuje riziko nedostupnosti náhradních dílů na skladě. Minimalizace zásoby a snížení rizika nedostupnosti jsou zdánlivě v přímém protikladu. Při důsledném využití možností specializovaných informačních systémů a sofistikovaných metod řízení zásob náhradních dílů je však možné takového výsledku dosáhnout. V následujících částech tohoto článku jsou shrnuty základní doporučení využitelná při řízení zásob náhradních dílů a materiálů údržby.

Oddělte plánovanou a neplánovanou údržbu

Při řízení zásob údržby je nutné rozlišovat výdeje na předem plánované údržby (plánované odstávky, generální opravy, preventivní údržby, ale i odložené korektivní údržby) a výdeje dílů na neplánované (korektivní) údržbářské zásahy – opravy po poruše. Pro plánované činnosti údržby je možné (a často i snadné) plánovat také potřebu náhradních dílů – a ty nakoupit s dostatečným (ale co nejkratším) předstihem před vlastním termínem vykonání práce. Někdy je možné potřebu dílů a materiálu určit zcela přesně (plánované výměny zařízení nebo jeho částí). Jindy si můžeme být jisti pouze termínem spotřeby (ten se shoduje s termínem realizace práce), nikoliv však spotřebovaným množstvím (přesné množství je možné stanovit např. až na základě revizního nálezu).

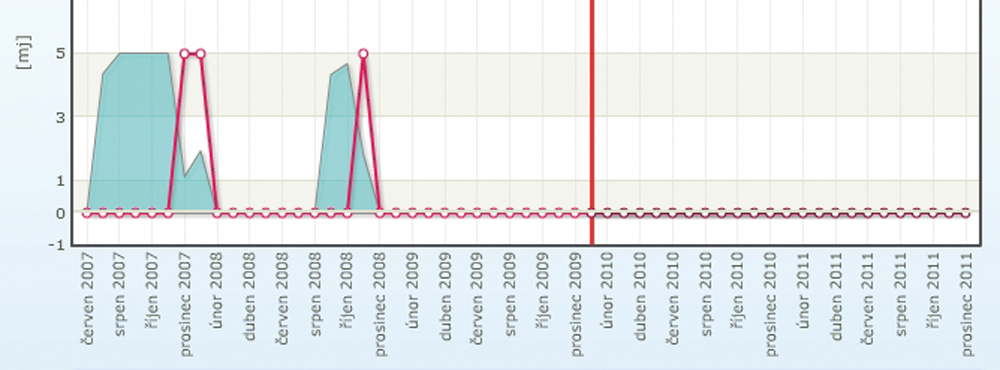

Potom se zpravidla nakupuje větší množství (například spojovacího materiálu pro plánovanou odstávku), které se s určitou pravděpodobností spotřebuje. V takových případech je vhodné sledovat, a po skončení plánovaných prací analyzovat, skutečnou spotřebu materiálu nakoupeného na plánovanou akci a předejít tak možnému hromadění nespotřebovaných položek. Příklad vhodného plánování zásob na plánované práce údržby je uveden na obr. 1. Zásoby pro náhodné, neplánované (korektivní) údržby je nutné řídit vhodnými metodami a nástroji tak, aby byla zajištěna potřebná dostupnost dílů při minimálním objemu zásoby.

Odstraňte procesní problémy

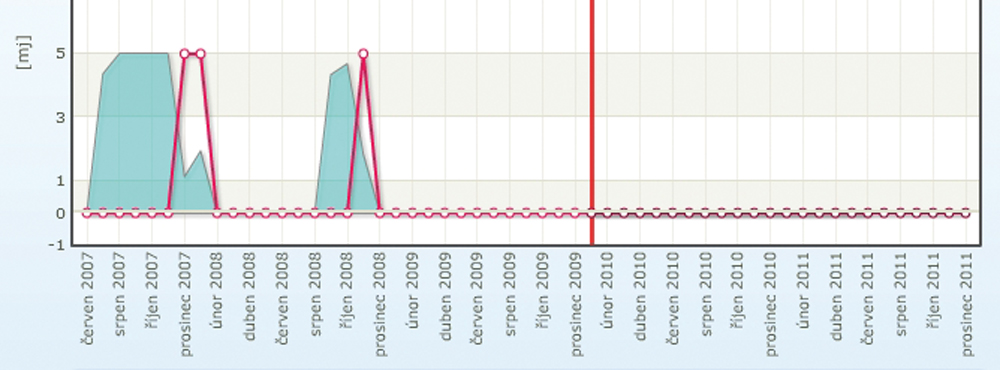

Příčina nežádoucího nárůstu úrovně zásob a zvýšení rizika deficitu má obvykle procesní charakter. Teprve optimalizace procesu nákupu a spotřeby náhradních dílů a materiálů údržby, neboli životního cyklu náhradních dílů ve firmě (obr. 2), a úplné vyřešení existujících procesních problémů je předpokladem pro úspěšnou optimalizaci zásob údržby. Často se vyskytující problémy a neefektivity v procesu životního cyklu náhradních dílů jsou shrnuty v tabulce 1. Řešením procesních problémů bývá komplexní reengineering procesu se zajištěním dostatečné podpory procesu informačními systémy.

Tab. 1: Časté problémy v procesu životního cyklu náhradních dílů.

| Oblast | Časté problémy |

| Identifikace potřeby dílu | Technik údržby nemá přímou zodpovědnost za „svoje“ položky a úroveň jejich zásoby |

| Požadavek na objednávku | POBJ vytváří jiný pracovník, než který identifikoval potřebu Krok vytvoření POBJ nemusí být v procesu nutně nezbytný |

| Schvalování POBJ | Kdo a jak často schvaluje POBJ? Je POBJ schvalován elektronicky ve workflow informačního systému, nebo je nutný podpis (nebo obojí)? Po schválení POBJ probíhá znovu schvalování samotné objednávky. Příliš mnoho schvalovatelů, složitý postup a hierarchie schvalování Schvalování na příliš vysoké úrovni managementu. |

| Nákup | Nedostatečná informovanost nákupčích a identifikace dílu - nákupčí neví, co kupuje, je nutná dodatečná komunikace mezi nákupčím a technikem údržby. Nákupní specifikace není v databázi informačního systému (není kompletní). |

| Příjem | Problémy s chybějící (nedodanou) dokumentací k přijímaným dílům (atesty). Pouze „papírová“ archivace dokumentace k náhradním dílům, problémy s vyhledáváním potřebné dokumentace. |

| Skladování | Nedostatečná identifikace dílů na skladě Problémy s vyhledáváním položek na skladě Inventurní nepřesnosti a nesoulad fyzického stavu (množství) s údajem v informačním systému. Nereálná hodnota zásoby v informačním systému. Existence zásob mimo informační systém. |

| Spotřeba | Zdlouhavé vychystávání v případě náhlé potřeby Vychystané díly nejsou ve skutečnosti spotřebovány Spotřeba externího materiálu v případě, že díl je na skladě. |

| Zpětné toky a repase | Repasované díly se vrací na sklad, ale zároveň se nakupují nové Účetní cena repasovaných dílů je výrazně vyšší, než cena nových Problematický návrat nespotřebovaných dílů zpět na sklad Nedostatečná kontrola nad díly demontovanými při opravě ze zařízení |

Segmentujte portfolio náhradních dílů

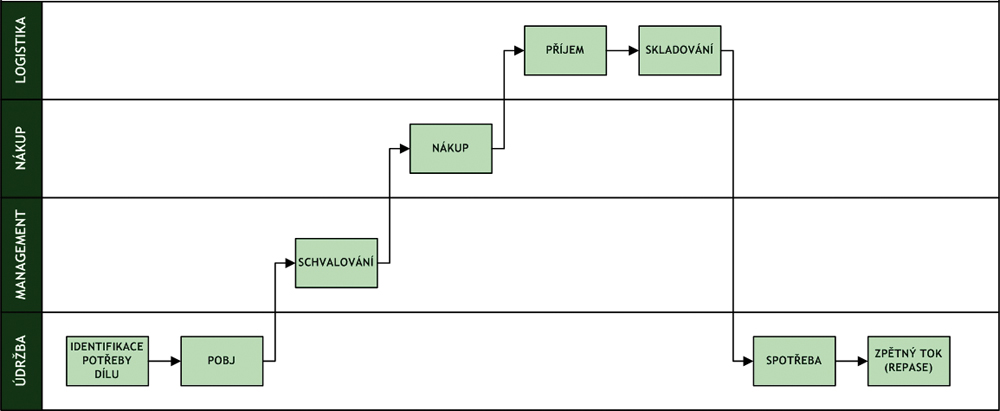

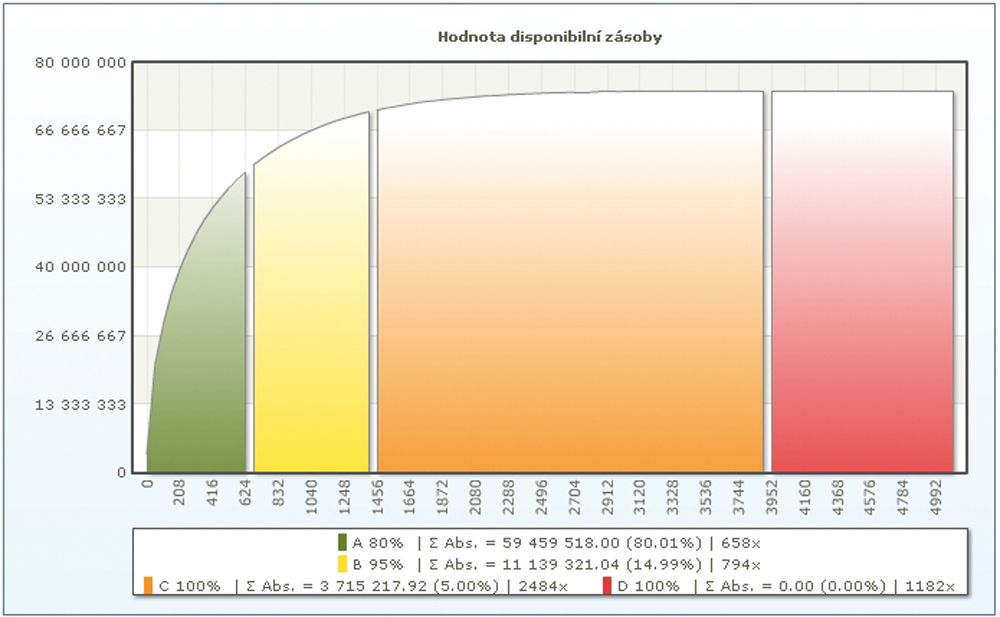

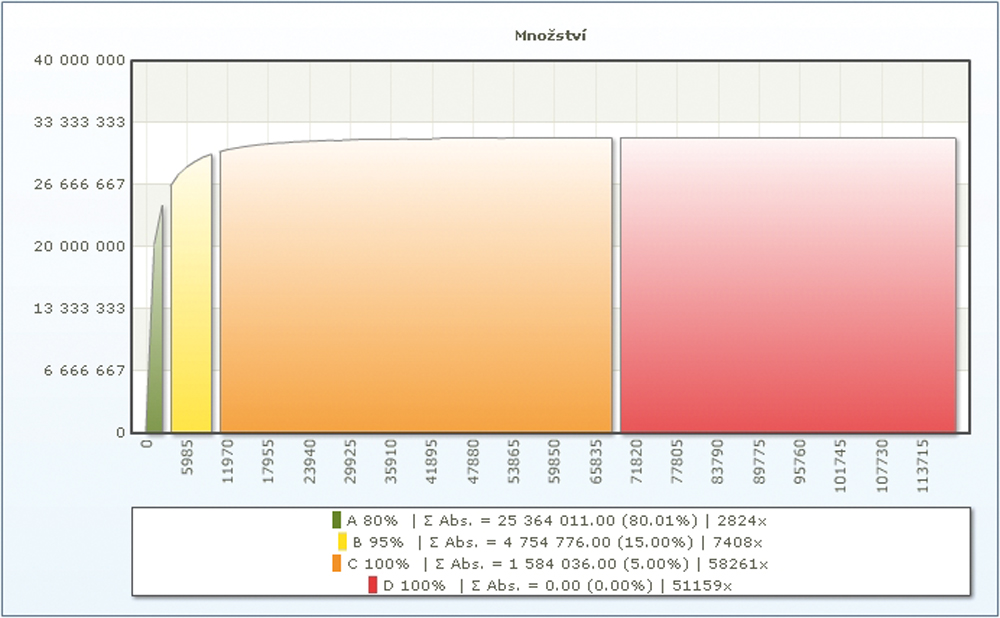

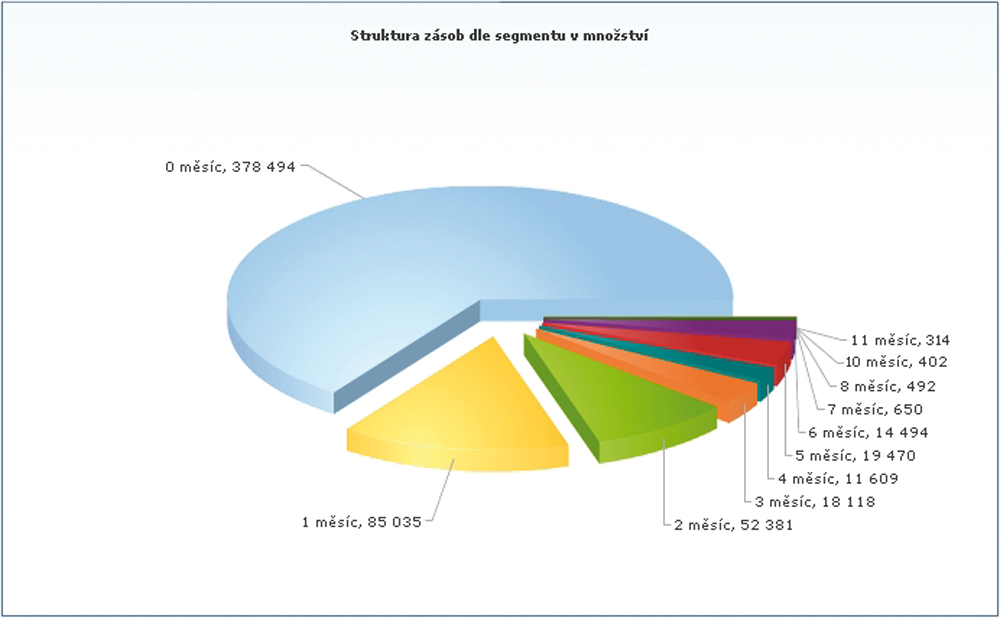

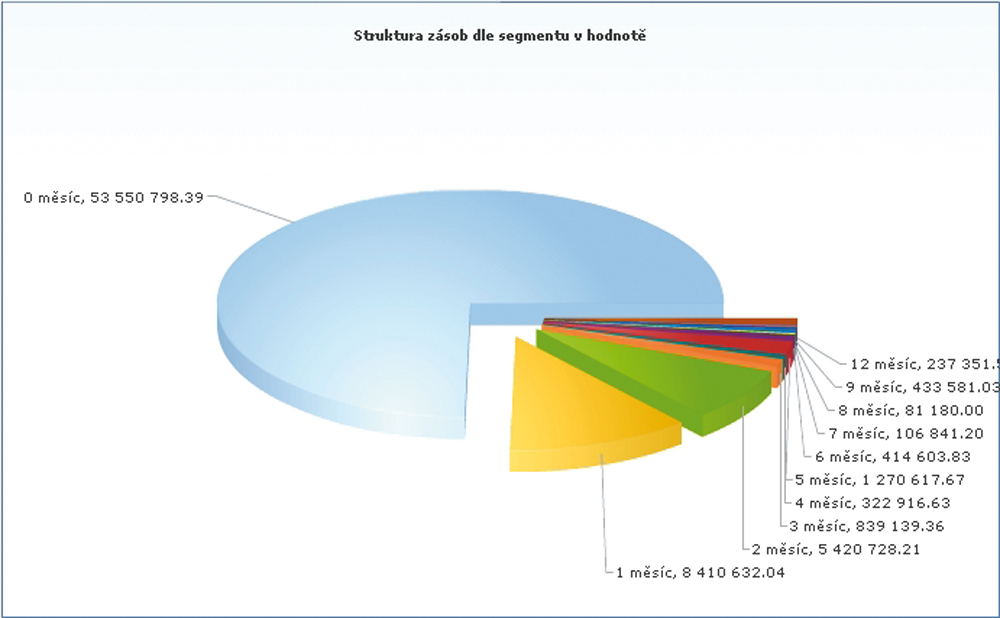

Důležitým krokem při řízení zásob obecně je segmentace řízeného (zpravidla rozsáhlého) portfolia položek podle vhodných kritérií, například ABC analýzy zásob v množství a v hodnotě disponibilní zásoby (obr. 3), ABC analýza zásob podle spotřeby (obr. 4) a podle dalších kritérií, segmentace podle četnosti spotřeby (identifikace segmentu SMI – Slow Moving Inventory) v množství (obr. 5) a v hodnotě (obr. 6), rozdělení podle kritičnosti položek apod. Cílem segmentace je efektivně rozdělit rozsáhlé portfolio na skupiny, které vyžadují odlišný přístup k plánování a řízení zásob. Informační systém pro řízení zásob náhradních dílů umožňuje provádět podobné analýzy a segmentace portfolia snadno a rychle včetně vizualizace výsledků. Pro náhradní díly je v ABC analýzách podle spotřeby typická převaha kategorií C a D – tedy po

ložek, které mají dlouhodobě velmi nízkou spotřebu. Segmentace podle četnosti spotřeb rychle odhalí položky SMI (slow moving inventory, položky s minimální obrátkou, „ležáky“). Pro zásoby náhradních dílů je typicky nejvýznamnější segment 0. Ten obsahuje položky, u kterých nebyl během hodnoceného období (zpravidla 12, 24 nebo 36 měsíců) zaznamenán žádný výdej. Segment 0 je zpravidla nejvýznamnějším nejen v pohledu přes množství (obr. 5), ale zejména v hodnotě zásoby (obr. 6). Segment 0 totiž zahrnuje položky strategicky významných kritických náhradních dílů, které mají z celého portfolia zdaleka nejvyšší hodnotu.

Pro optimalizaci řízení zásob jsou zajímavé i další segmenty s nízkou četností spotřeb a významnou hodnotou (segmenty 1, 2 ad.). Naopak v segmentech s častou spotřebou (segmenty 10, 11, 12) bývá často běžný spotřební a spojovací materiál, jehož hodnota je relativně nízká. Součástí segmentace může být také specifikace vazeb mezi náhradními díly a příslušným výrobním zařízením (technickým místem). Výsledkem je kusovník náhradních dílů, který umožňuje přesně sledovat spotřebu ND na jednotlivých výrobních zařízeních, nákladovost v jednotlivých fázích životního cyklu výrobního zařízení a identifikovat kritické náhradní díly ve vazbě na kritičnost výrobního zařízení.

Vyhodnoťte kritičnost náhradních dílů

V hodnocení kritičnosti náhradních dílů je možné uplatnit v podstatě dva různé přístupy:

- expertní hodnocení, které je náročné z pohledu času, pracnosti a kvalifikace hodnotitelů (to jsou obvykle technici údržby a provozu, kteří velmi dobře znají provozní vlastnosti hodnocených položek a jsou schopni pomocí vhodné metodiky spolehlivě vyhodnotit kritičnost dílu)

- kvantitativní výpočet nebo soustava pravidel, které jsou schopny z údajů dostupných v informačních systémech přibližně vyhodnotit úroveň kritičnosti.

Vhodné je kombinovat oba přístupy z dostupných údajů (cena dílu, dodací lhůta dodavatele, historická spotřeba, náklady na výpadek výroby a náklady na skladování dílu ad.) kvantitativním výpočtem nebo sadou pravidel oddělit položky jistě nekritické a pro zbývající (ideálně menší) část položek pak určit kritičnost za pomoci expertního hodnocení. Tímto postupem lze ušetřit čas expertních hodnotitelů (techniků údržby), kteří pak věnují svůj čas na hodnocení pouze těch položek, u kterých je to nezbytné. Základem metodiky expertního hodnocení kritičnosti je sada otázek týkajících se následků nedostupnosti dílu v případě poruchy (ztráty z nevýroby apod.) a pravděpodobnosti poruchy (resp. potřeby dílu). Z důvodu pracnosti je vhodné počet otázek omezit na cca 10 – 30. K expertnímu hodnocení je výhodné použít webovou aplikaci – online formulář, který umožní hodnotitelům přistupovat do hodnocení položek odkudkoliv a kdykoliv. Hodnota kritičnosti dílu je hlavním podkladem pro stanovení správné cílové úrovně dostupnosti dílu, která je základem výpočtu optimální úrovně zásoby (objednací hladiny).

Dobrý forecasting je základem řízení zásob údržby

Dalším krokem pro nastavení optimálního režimu řízení zásob náhradních dílů je předpověď budoucí spotřeby skladovaných položek. Předpověď (angl. forecast) vychází vždy z historie spotřeb, která musí být reprezentativní – tedy dostatečně dlouhá. V případě náhradních dílů pracujeme typicky s historií 3 – 10 let – podle délky životního cyklu zařízení, které udržujeme (delší historie je potřebná především v odvětvích těžkého průmyslu, chemiipetrochemii a energetice). U sporadických položek jsou minimem alespoň 3 roky evidované historie spotřeb. Obecně platí pravidlo čím delší je historie, tím přesnější a spolehlivější je předpověď. Jak bylo uvedeno výše, při analýze historických spotřeb je nutné rozlišovat výdeje na předem plánované údržby (plánované zarážky, generální opravy, preventivní údržba) a výdeje dílů na neplánované (korektivní) údržbářské zásahy – opravy po poruše.

Pro potřeby předpovědi je třeba historii očistit od plánovaných spotřeb náhradních dílů. K jednotlivým položkám je třeba přistupovat podle charakteru jejich spotřeby. Položky s běžnou poptávkou (rychloobrátkové díly typu spojovací materiál apod.) jsou dobře předpovídány pomocí široké palety statistických metod běžně užívaných pro řízení zásob (klouzavé průměry, jednoduché exponenciální vyrovnání, Holtovo dvojité exponenciální vyrovnání, extrapolace trendů, sezónní koeficienty, Wintersova metoda ad. Moderní informační systémy pro řízení zásob vyhodnocují pro každou jednotlivou položku přesnost a spolehlivost různých predikčních metod a samostatně vybírají tu nejvhodnější pro danou položku a daný okamžik v čase.

Použijte speciální metody pro položky se sporadickou poptávkou

Významným specifikem řízení zásob v údržbě je charakter spotřeby náhradních dílů. Sledujeme-li historii spotřeb typického náhradního dílu, zjistíme, že ve většině sledovaných období (týdnů, měsíců) byla spotřeba dílu nulová. Takováto občasná – sporadická – spotřeba (angl. intermittent demand), zpravidla v počtu několika kusů, je velmi typická pro náhradní díly a materiály v údržbě. V praxi se můžeme setkat i s některými speciálními položkami, které jsou charakteristické podobně občasnou spotřebou, ale v řádu stovek až tisíců kusů. Může se jednat například o spojovací materiál spotřebovaný při opravě poruchy většího technologického celku apod. Tento typ sporadické poptávky se v angličtině označuje jako lumpy demand.

Sporadická spotřeba se v údržbě často vyskytuje v kombinaci s dlouhou dodací lhůtou (angl. leadtime – LT). Při řízení zásob údržby představuje sporadická poptávka a dlouhá dodací lhůta velmi obtížný problém, který velmi často vede k velkému přezásobení. I v případě sporadických položek zní klíčová otázka řízení zásob takto Kolik kusů konkrétního náhradního dílu potřebujeme držet na skladě Na takto položenou otázku ovšem přímo odpovědět nelze – je totiž nutné také říci, jaké úrovně dostupnosti dílu na skladě (logistického servisu – angl. service level) chceme dosáhnout. Požadovaný logistický servis úzce souvisí s kritičností dílu pro kritické díly budeme požadovat logistický servis na úrovni například 99.97 %.

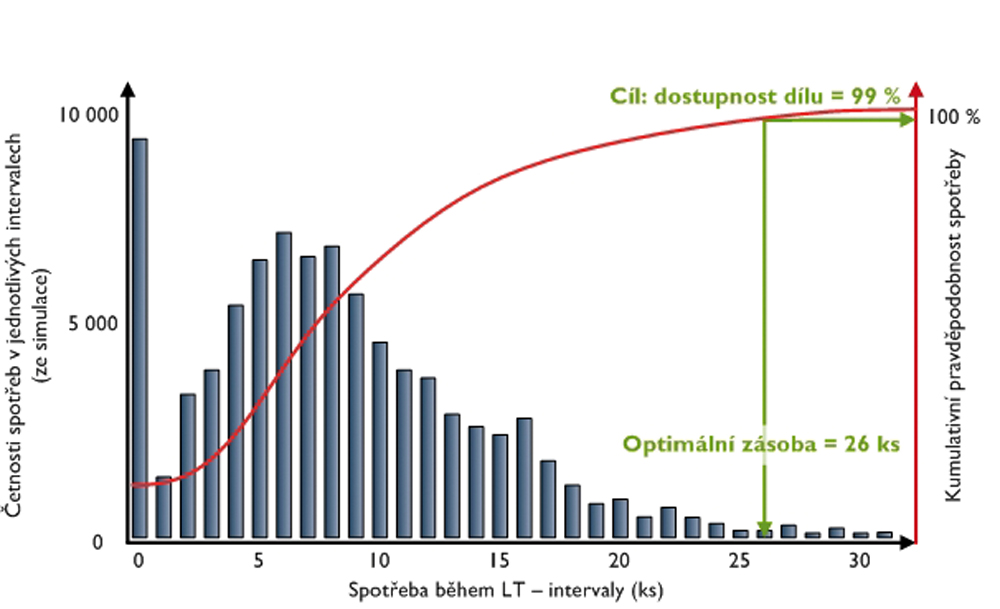

Logicky platí vztah čím vyšší logistický servis je požadován, tím vyšší je i potřebná minimální zásoba. Autoři Smart a Willemain navrhli pro sporadické položky simulační statistickou metodu, jejímž základem je stochastická předpověď budoucí spotřeby. Pomocí této metody je možné stanovit minimální hladinu zásoby (objednací hladinu) tak, aby bylo zajištěno pokrytí požadavků s určenou pravděpodobností (logistickým servisem). Základem metody Smart-Willemain je náhodné vzorkování z historie spotřeb (ve statistice se tento postup nazývá bootstrapping). Z časové řady historických spotřeb je náhodně vybráno (vzorkováno) období odpovídající dodací lhůtě položky – náhodný vzorek spotřeby dílu během leadtimu dodavatele.

Opakováním tohoto postupu dostaneme další náhodné vzorky spotřeby. Provedeme-li dostatečný počet takových výběrů (simulací spotřeby), dostaneme stochastickou charakteristiku spotřeby dílu během dodací lhůty dodavatele. Příklad výsledku cca 100 000 vzorkování je ve formě histogramu uveden na obr. 7. Histogram četností spotřeb je vlastně formou stochastické předpovědi spotřeby dílu. Je zřejmé, že v případě sporadické spotřeby dílu (velký počet období – týdnů – s nulovou spotřebou) dostaneme při náhodném vzorkování také velký počet vzorků s nulovou spotřebou. V histogramu na obr. 7 je tento jev patrný na prvním a nejvyšším sloupci histogramu – výsledek většiny provedených simulací spotřeby je 0.

Po této typické špičce histogram zpravidla pokračuje v mírně asymetrickém tvaru rozdělení sešikmeného k vysokým hodnotám (tvar histogramu je výrazně ovlivněn charakterem náhradního dílu). Optimální úroveň zásoby pak můžeme určit snadno odečtením z vynesené distribuční funkce (na obr. 7 červeně), kterou dostaneme postupnou kumulací relativních četností v histogramu. Pro požadovanou úroveň logistického servisu (dostupnosti) například 99 % odečteme optimální zásobu v tomto příkladu 26 ks.

Implementujte správný informační systém pro řízení zásob údržby

Nyní zbývá podle určené optimální hladiny zásoby nastavit automatické hladinové řízení ve firemním ERP systému nebo ve specializovaném informačním systému pro řízení zásob údržby. Vybíráte-li vhodný informační systém pro řízení zásob náhradních dílů a materiálů údržby, mějte na paměti, že současné systémy tohoto typu poskytují podporu v celé řadě klíčových oblastí procesu řízení zásob údržby, například:

- Automatický výpočet forecastu spotřeby jednotlivých položek nejvhodnější metodou

- Automatické nastavení optimální úrovně zásob (objednací hladiny) jednotlivých položek

- Analýzy struktury zásob a segmentaci podle různých kritérií

- Vizuální výstupy průběhů zásob, spotřeb a nákupů, manažerský reporting

- Podpora pro hodnocení kritičnosti položek

- Vyhodnocení výkonnostních parametrů dodavatelů

- Automatické generování objednávek a doporučení optimálního dodavatele

Dobré informační systémy pro řízení zásob náhradních dílů (obr. 8) maximalizují využití kvantitativních metod řízení zásob (ty fungují zcela automaticky bez lidského zásahu a nespotřebují tedy lidskou práci), umožňují efektivní vstup lidské inteligence do procesu řízení zásob (to představuje spotřebu drahého času pracovníků, kterou je třeba snižovat) a minimalizují chyby forecastů a řízení zásob.

Literatura

[1] Formánek, T., Strachotová, D. PLANNING WIZARD – systém pro efektivní řízení zásob údržby. Sborník mezinárodní konference ÚDRŽBA 2006, ČSPÚ, 2006

[2] Willemain, T.R, Smart, C.N. and Schwarz, H.F. A new approach to forecasting intermittent demand for service parts inventories. International Journal of Forecasting, 20, 375-387, 2004, ISSN 0169-2070

Tomáš Hladík

Petr Tulach

Marek Šucha

hladik@logio.cz