Množstvo spotrebovanej energie (v automatizovaných výrobných prevádzkach ide o elektrickú energiu) je bilančne premietnuté aj do výroby stlačeného vzduchu. Na výrobu a úpravu jedného m3 stlačeného vzduchu (v závislosti od triedy jeho čistoty) sa priemerne uvažuje s nákladmi 0,04 €. V mysliach mnohých prevádzkových manažérov tento údaj vyvolá úsmev na tvári. No ak uvažujeme s prevádzkou jediného pneumatického pohonu s rozmerom vŕtania ∅ 100 mm a zdvihom 200 mm (priemer piestnice uvažujme ∅ 25 mm), jeho ročná spotreba stlačeného vzduchu pri pracovnom takte zdvihov f = 10 min-1 (počet dvojzdvihov) bude Vcel × f × t, teda 10 956,2 m3. Pri minútovej spotrebe 0,006 m3 (minútová spotreba uvažovaného pohonu) sú teda ročné prevádzkové náklady približne (zanedbali sme objem vzduchu prislúchajúci pripojovacím hadiciam a ventilu) 348,25 €.

Otázka pre prevádzkovateľa znie: Koľko takýchto pneumatických pohonov mám na linke? Z toho sa odvinie hodnota spotrebovaného vzduchu a s tým spojené náklady (tab. 1). Hodnotu spotreby možno stanoviť aj meraním pri použití vhodného prietokomera. Ten však nemusí vždy určiť čistú spotrebu stlačeného vzduchu (zaráta aj objem stlačeného vzduchu prislúchajúci stratám v rozvodoch stlačeného vzduchu v prevádzke).

| spotreba stlačeného vzduchu [mn3/min] pri pracovnom tlaku v obvode 0,6 MPa | ročné náklady na výrobu a úpravu pri cene 0,04 €/m3 a prevádzke 6000 hod/rok |

| 1,00 | 14 400 € |

| 5,00 | 72 000 € |

| 10,00 | 144 000 € |

| 20,00 | 288 000 € |

Tab. 1 Náklady na výrobu a úpravu stlačeného vzduchu

Ďalšia otázka na prevádzkovateľa musí byť takáto: Staráte sa o pravidelnú kontrolu tesnosti rozvodov stlačeného vzduchu? Pre opodstatnenosť otázky jedna štatistika (tab. 2).

| Súčtový priemer otvoru (celková netesnosť) | množstvo uniknutého vzduchu [mn3/min] pri tlaku 0,6 MPa | ročné náklady pri cene 0,04 €/m3 a prevádzke 6 000 hod/rok | |

| ∅ [mm] | zodpovedajúca plocha [mm2] | ||

| 1 | 0,786 | 0,06 | 864 € |

| 3 | 7,069 | 0,55 | 7 920 € |

| 5 | 19,635 | 1,62 | 21 888 € |

| 10 | 78,540 | 6,10 | 87 840 € |

Tab. 2 Finančné vyjadrenie strát v dôsledku netesností v obvode (Zdroj: [2])

Je zrejmé, že venovanie dostatočnej pozornosti spotrebe vzduchu v prevádzke bude viesť k značným úsporám prevádzkových nákladov. Zatiaľ sme hovorili iba o nákladoch na prípravu stlačeného vzduchu pri jeho využívaní na silové účinky pohonov. Poďme sa však pozrieť na náklady v spojení s využívaním stlačeného vzduchu na prípravu podtlaku (vákua). Opäť štatistika: Kým na napájanie pohonov sa spotrebuje približne 10 % celkovo vyrobeného stlačeného vzduchu, na ofukovanie a „výrobu“ podtlaku až do 70 %. Zostávajúcich 20 % pripadá na úniky rozvodu stlačeného vzduchu.

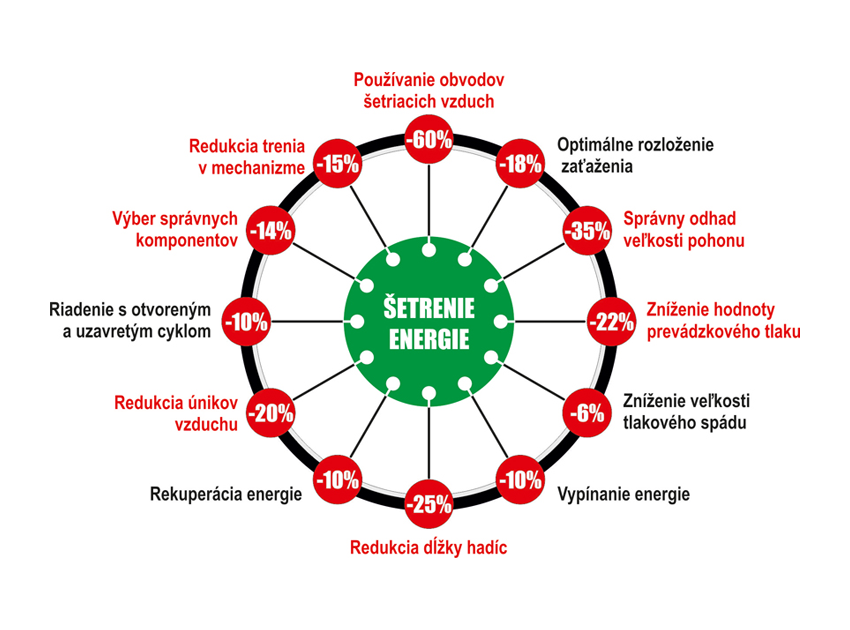

Ak máme hospodárenie so stlačeným vzduchom podrobiť auditu, treba stanoviť všetky oblasti vedúce k jeho šetreniu (obr. 1). Oblastí zasluhujúcich pozornosť je zhruba 12. Nie všetky rovnakým dielom dokážu ušetriť prevádzkové náklady. Na obr. 1 zobrazené oblasti možno zovšeobecniť aj na šetrenie energie ako takej, nielen pneumatickej.

Keďže venovať pozornosť detailne všetkým oblastiam by bolo značne rozsiahle a presahovalo by možnosti tohto článku, zameriame sa len na oblasti umožňujúce šetriť viac ako 10 %. Z týchto oblastí vyberieme jednu, pričom uvedený príklad naznačuje aj väzbu s ďalšími oblasťami na šetrenie energie stlačeného vzduchu. Treba však upozorniť na skutočnosť, že uvádzané percentuálne možnosti šetrenia sú myslené parciálne. Z obr. 1 vyplýva, že až 60 % stlačeného vzduchu možno ušetriť vhodným usporiadaním obvodu. Inými slovami, obvod stlačeného vzduchu pre rovnakú aplikáciu možno vhodným usporiadaním zracionalizovať.

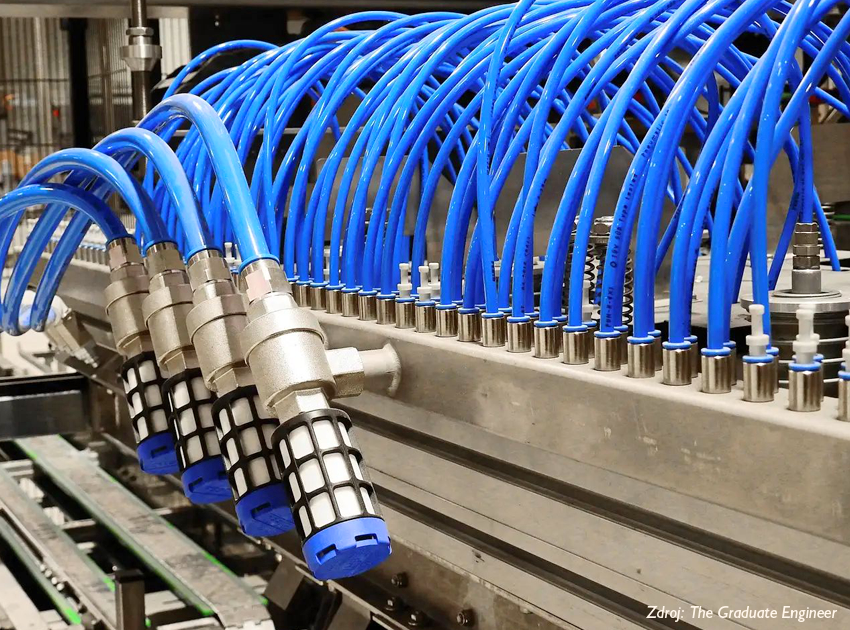

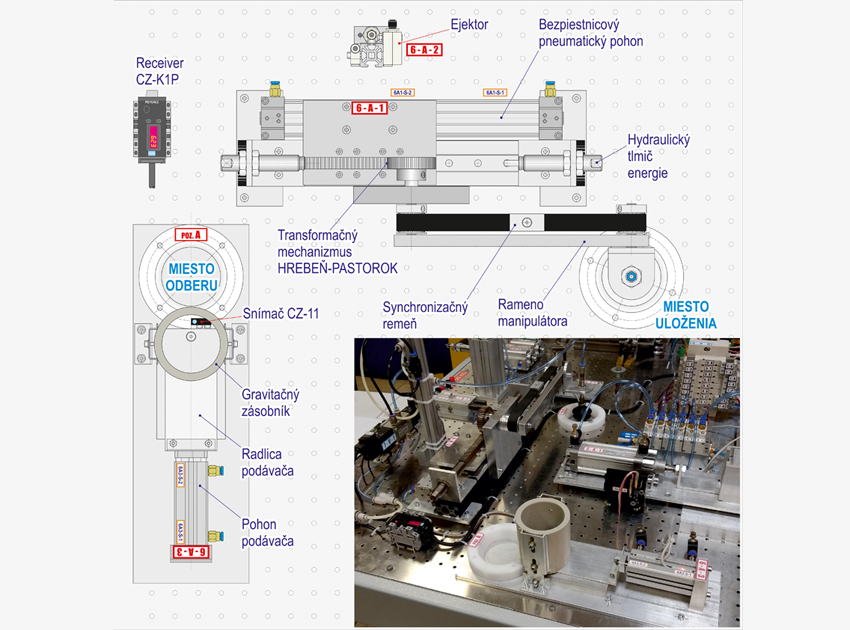

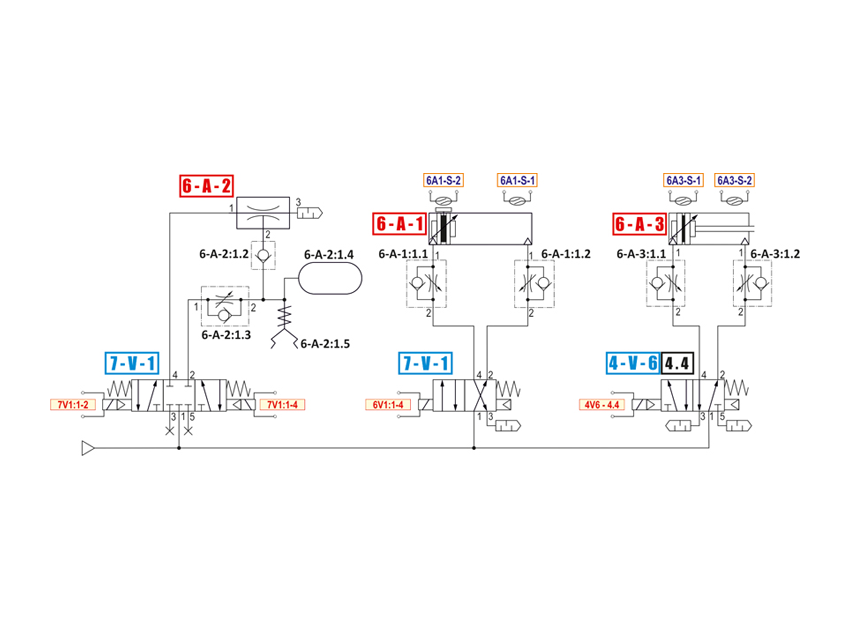

Ako príklad uvádzame aplikáciu zapojenia obvodu so stlačeným vzduchom na modelovom pracovisku manipulácie s objektom s využitím podtlaku (obr. 2). Uvedené pracovisko (obr. 2) je súčasťou tréningového stola realizovaného v Laboratóriu pneumatických systémov (Ústav automatizácie, mechatroniky, robotiky a výrobnej techniky, SjF TU v Košiciach) [4]. Je na ňom inštalovaný aj model manipulačnej jednotky (výstup diplomovej práce [3]), pri ktorej bol na kývavý pohyb ramena s prísavkou využitý lineárny pohyb bezpiestnicového pneumatického pohonu s mechanickou väzbou (MY1B16G-100, výrobca SMC Corp.), transformovaný pomocou dvojice hrebeň – pastorok. Pohyby mechanizmu sú riadené jednoduchým reléovým kontrolérom (SIEMENS LOGO! Basic, 6ED1052-1MD00-0BA6). Na generovanie podtlaku medzi prísavkou a objektom manipulácie (plastikový dielec v tvare disku s priemerom 50 mm a hrúbkou 2 mm) bol zvolený jednostupňový ejektor 6-A-2 (obr. 3), ktorého riadenie (aktivovanie) je riešené 5/3 ventilom s uzatvorenou stredovou polohou 7-V-1, pričom výstupné kanály 3 a 5 ventilu boli vyblokované záslepkami. Týmto spôsobom sme získali dvojicu 2/2 N.C. ventilov v jednom.

Prakticky to potom funguje takto:

Aktiváciou cievky ventilu 7V1:1-4 je do ejektora vháňaný prúd vzduchu, ktorý vďaka spätnému ventilu 6-A-2:1.2 a zásobníku 6-A-2:1.4 vytvorí pod prísavkou 6-A-2:1.5 dostatočne kvalitné vákuum v postačujúcom objeme na vykonanie jedného manipulačného cyklu z miesta odberu do miesta uloženia. Vďaka takto realizovanej úprave časti obvodu na generovanie podtlaku možno obmedziť trvanie prúdu vzduchu ejektorom na zhruba 0,5 s. Na konci manipulačného cyklu je stále kontaktná sila medzi prísavkou a objektom manipulácie pomerne značná, preto (zhruba na rovnaký čas) musí byť privedením signálu na cievku ventilu 7V1:1-2 táto sila deaktivovaná (škrteným prúdom stlačeného vzduchu pod zvon prísavky). Počas manipulácie s objektom sa ventil 7-V-1 nachádza v stredovej polohe (bez prúdu vzduchu cez ventil). Toto riešenie zníži čas generovania podtlaku počas jedného manipulačného cyklu (v trvaní cca 3 s) na 2 x 0,5 s (0,5 s na aktiváciu podtlaku, 0,5 s na deaktiváciu), teda o viac ako 60 %.

Treba však poznamenať, že pri realizácii tejto aplikácie bol (z dôvodu absencie vhodnejšieho pohonu) „zanedbaný“ iný aspekt potrebný pri riešení úspory stlačeného vzduchu, konkrétne použitie pohonu, ktorý prirodzene vykazuje istú netesnosť (bezpiestnicový pohon s mechanickou väzbou medzi piestom a akčným členom pohonu – vozíkom). To však možno ešte vždy vykonať zámenou súčasného pohonu za pohon s magnetickou väzbou, ktorý problém s netesnosťou nemá.

Možno konštatovať, že v uvedenej aplikácii boli zohľadnené nástroje šetrenia v oblasti používania obvodov šetriacich vzduch, ako aj v oblasti výberu správnych komponentov a čiastočne aj oblasti správneho odhadu veľkosti pohonu. Rezervy sú v oblasti redukcie úniku vzduchu.

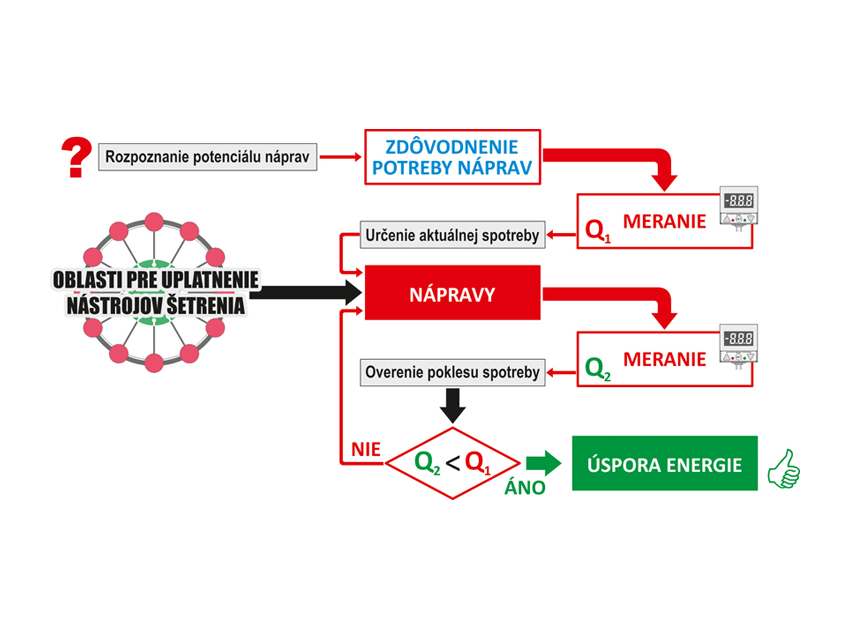

Vo všeobecnosti treba vykonať detailnú analýzu v zmysle diagramu na obr. 4. Je zrejmé, že systém vyžaduje kontinuálny prístup k riešeniu. Nástroje na zabezpečenie trvalého monitoringu predstavujú dnes na trhu už bežne dostupný sortiment od vhodných typov prietokomerov, ktoré môžu byť zapojené kaskádovito alebo zónovo, až po systém pravidelných pochôdzok s detektormi úniku vzduchu v prevádzke na spôsob pochôdzkovej diagnostiky ložísk.

Prevádzkovateľ musí v prvom rade cítiť potrebu znížiť náklady. V momente naplnenia tohto predpokladu je na mieste vykonanie analýzy s cieľom zistiť existujúci potenciál nápravy (mnohí používatelia si ani neuvedomujú, kde všade možno úsporou spotreby stlačeného vzduchu ušetriť peniaze). Ak sa vykoná potrebná analýza, nastupuje prvotné meranie spotreby buď za asistencie autorizovanej firmy alebo vo vlastnej réžii.

Ak existujú podklady na realizáciu prevádzky (projekt – v prípade „starších“ firiem to nemusí byť vždy jednoduchá záležitosť), možno namerané hodnoty porovnať s projektovanými. V prípade veľkého rozdielu (niekedy môže byť zavádzajúcim faktorom v minulosti realizovaná náhrada pohonov alebo rozvádzacích vedení stlačeného vzduchu parametricky inými, ako boli projektované) treba vykonať prvotné (etalónové) meranie. S nameranou hodnotou sa potom v budúcnosti budú porovnávať nové merania.

Prvé stanovenie možných únikov (čo pri meraní spotreby nie je bez porovnávania s etalónom možné) je najjednoduchšie urobiť pri nábehu systému výroby stlačeného vzduchu po odstavení prevádzky. Po naštartovaní „kompresorovne“ treba na nejaký čas (napr. jednu hodinu) nechať prevádzku bez odberu stlačeného vzduchu. Ak kompresory nabehnú aj bez spotreby v prevádzke, treba vykonať meranie netesností na rozvodoch (ultrazvukové analyzéry, špeciálne spreje na určovanie netesností v spojoch – v krajnom prípade mydlová voda). V prípade vylúčenia úniku stlačeného vzduchu a nespokojnosti s nákladovou položkou pri výrobe stlačeného vzduchu treba postupne preveriť jednotlivé oblasti (v zmysle obr. 1) a kategóriu za kategóriou uplatňovať opatrenia.

Po uplatnení poslednej z možností náprav možno považovať stav systému za stabilizovaný a v ďalšom období treba postupovať podľa nameraných hodnôt. Po dosiahnutí požadovanej spotreby treba test zopakovať po uplynutí napr. jedného mesiaca. Ak oproti poslednému meraniu nedošlo k zlepšeniu, treba vykonať razantnejšie úpravy. Ak k zlepšeniu alebo stabilizácii došlo, možno postupovať podľa nastaveného harmonogramu meraní, prípadne možno zúžiť, resp. rozšíriť interval merania (podľa miery stabilnosti nameraných hodnôt). Akékoľvek abnormality treba riešiť operatívne. Uplatniť možno úpravy v ktorejkoľvek z uvedených oblastí (obr. 1) alebo akúkoľvek kombináciu z nich.

O aké triviálne chyby môže ísť, sme sa presvedčili pri vykonávaní auditu spotreby vzduchu v prevádzke nemenovanej firmy využívajúcej stlačený vzduch na ofukovanie extrúziou vyrábaných produktov, pri ktorom sa riešila, okrem iného, aj náhrada dovtedy ofukovaním vykonávaného vysušovania produkcie zariadením využívajúcim podtlakové odstraňovanie vody (vodokružnou vývevou). Počas auditu bola zistená vcelku zarážajúca skutočnosť, že až na 80 % pracovísk (pri predpísanej hodnote tlaku vzduchu pri ofukovaní 0,5 MPa, na niektorých staniciach boli zistené hodnoty až 0,8 MPa nastaveného tlaku) bola zistená nesprávna hodnota nastaveného tlaku vzduchu (vyššia ako požadovaná).

Iným prípadom plytvania vyrobeným stlačeným vzduchom je používanie privysokého tlaku v celom obvode kvôli jedinému pohonu, ktorý tento tlak vyžaduje. Úspornejšou cestou z pohľadu prevádzkových nákladov je použitie vhodného multiplikátora (booster) a úprava štandardného prevádzkového tlaku na požadovanú úroveň až pred riadiacim ventilom daného pohonu. Nadobúdacie náklady o niečo stúpnu (hodnota multiplikátora), nie však dlhodobé prevádzkové náklady.

Naznačenými spôsobmi vyhľadávania a riešenia problémov sporných miest v obvodoch so stlačeným vzduchom možno vykonať účinnú racionalizáciu nákladov a tým zlepšiť finančnú bilanciu pri prevádzkovaní automatizovaných liniek v praxi.

Poďakovanie

Tento príspevok vznikol s podporou projektu KEGA 004TUKE-4/2021 Vývoj inovatívnych učebných pomôcok pre výučbu multiagentovej robotiky.

Použité zdroje

[1] Hajduk, M. – Tuleja, P.: Základy pneumatických mechanizmov I.: Výroba, úprava a rozvod stlačeného vzduchu a vákua. Košice: TU v Košiciach 2013. ISBN 978-80-553-1605-5.

[2] Kol. autorov: SMC Training, Stlačený vzduch a jeho využití, SMC Industrial Automation CZ, Brno 2002/2007 (firemná literatúra)

[3] Ščurka, M. – Tuleja, P.: Návrh zariadenia pre špecifickú manipulačnú úlohu. Diplomová práca. Technická univerzita v Košiciach, Strojnícka fakulta, Košice 2021. 58 s.

[4] Tuleja, P. – Mamontov, P.: Application of industrial pneumatic components in the educational process. In: Technical sciences and technologies, 2018, 3 (13), pp. 68 – 73. ISSN 2411-5363.

[5] Tuleja, P. – Semjon, J.: Energy audit of automated operation. In: Transfer inovácií, 2015, č. 31, s. 147 – 150. ISSN 1337-7094. Dostupné tu.

prof. Ing. Peter Demeč, CSc.

Technická univerzita v Košiciach

Strojnícka fakulta

Ústav automatizácie, mechatroniky, robotiky a výrobnej techniky

Katedra výrobnej techniky a robotiky

Letná 9/B, 042 00 Košice

peter.demec@tuke.sk

Ing. Peter Tuleja, PhD.

Technická univerzita v Košiciach

Strojnícka fakulta

Ústav automatizácie, mechatroniky, robotiky a výrobnej techniky

Katedra výrobnej techniky a robotiky

Park Komenského 8, 042 00 Košice

peter.tuleja@tuke.sk