Finálny projekt zohľadňujúci vzájomnú synergiu týchto faktorov a zaručujúci zhodu projektovaných predstáv s dosahovanými výsledkami v praxi vedie k zložitosti a variantnosti možných riešení. Schopnosť rekonfigurácie, resp. budovania nových, inovatívnych výrob je preto jednou z najzložitejších úloh v cykle životnosti firmy. Vyžaduje aplikáciu adekvátnej počítačovej, informačnej a softvérovej podpory moderných CAx systémov schopných uplatňovať štandardizované projektové postupy, modifikovať konfigurácie z „osvedčených“ projektov atď.

Systémové znalosti v projektovaní výrobných systémov

Inovácie projektových činností vyžadujú špeciálne znalosti a príslušné metódy, postupy a nástroje. Dôležitú úlohu pritom majú teoretické vedy. Rozvoju inžinierskej práce napomáhajú viaceré inžinierske disciplíny. Veda o projektovaní (teória projektovania, filozofia projektovania) je významná, pretože obsahuje súbor logicky zoskupených znalostí o riešeniach inžinierskych činností. Projektovanie je komplexná oblasť teórií, metód a informácií, zahŕňajúca široké pole inžinierskej pôsobnosti. Vedomostné predpoklady členov projekčných tímov možno rozdeliť na:

- všeobecné a špeciálne znalosti o technických systémoch a procesoch vrátane spôsobov ich prejavu, vlastností a kvality, štruktúr a princípov ich rozvoja,

- všeobecné a špeciálne znalosti o inžinierskom projektovaní, jeho štruktúre, prvkoch, vlastnostiach a riadení,

- špeciálne, detailné znalosti technického, technologického, ekonomického, organizačného a riadiaceho charakteru, potrebné na projektovanie,

- manažérske schopnosti z oblasti projektového riadenia a tímovej práce.

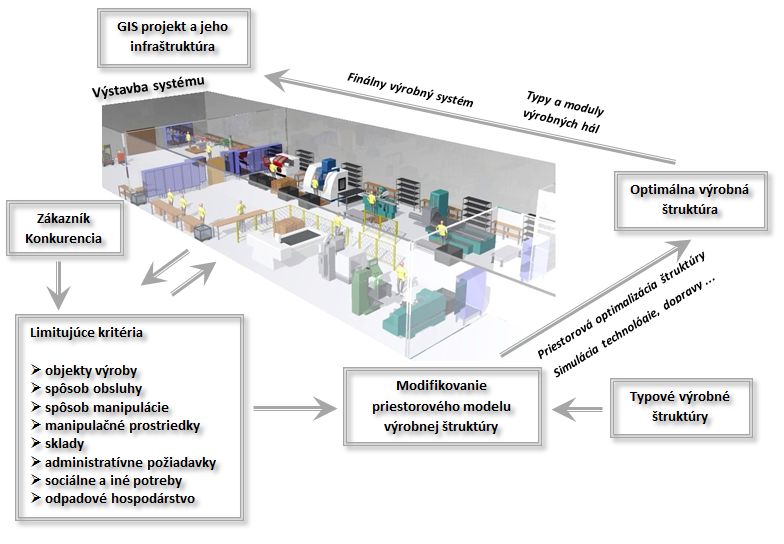

Projektovanie dnešných výstavbovo zložitých výrobných systémov vyžaduje komplexnú analýzu ich činnosti v reálnom priestore a čase. Len tento prístup je zárukou identifikácie, optimalizácie, resp. eliminácie nedostatkov projektov ešte pred ich budúcou fyzickou implementáciou. Treba zohľadňovať filozofické aspekty technologických inovácií, modelovanie, príklady a štúdie úspešných referenčných riešení, finančnú podporu a materiálne zabezpečenie inovačných zmien, mnohoúčelové a účelové projekty syntézy technologických inovácií a pod. Rámcová metodika aplikácie pri zostavovaní modelu výrobnej štruktúry je znázornená na obr. 1.

Realizuje sa v štyroch etapách:

- tvorba poznatkovej základne a jej analýza (v zmysle požiadaviek zákazníka),

- variantné 2D/3D modelovanie – priestorová optimalizácia štruktúry systému,

- optimálna výrobná štruktúra – funkčná simulácia virtuálneho modelu výroby,

- výroba projektovej dokumentácie, GIS modifikácia modelu výroby a jeho implementácia.

Koncepcie výrobných systémov novej výroby sú v súčasnosti projektované ako systémy novej generácie. Cieľom takýchto riešení je zvyšovanie produktivity bez straty pružnosti, skracovanie času výroby, zvyšovanie kvality a hodnoty výrobkov a služieb a pod. Modifikované sú ako sociálno-ekonomické systémy a sú náročné na projektovanie, realizáciu a prevádzkovanie. Ich rozvoju sa venuje početná odborná literatúra.

Kombinácia softvérových aplikácií s hardvérovými prostriedkami typu 3D projektory, kamery, 3D skenery, digitalizačné jednotky a pod. umožňuje interpretáciu budúceho reálneho obrazu výrobného systému vo virtuálnej realite a tým:

- odhalenie kritických nedostatkov pred realizáciou skutočného systému,

- simuláciu funkčnej činnosti prvkov systému, t. j. overenie dynamických vlastností statických objektov (napr. priebeh technologických procesov, pohyb pracovníkov, tok materiálu).

Simulácia procesov navrhovaných výrobných zostav znamená:

- dôslednú analýzu CAE variantov generovaných štruktúr a komplexnosť ich hodnotenia ako výsledok multidisciplinárneho riešenia,

- aplikáciu prototypových, už existujúcich znalostných databáz umožňujúcich opätovné použitie údajov,

- overovanie použitia už schválených postupov analýzy a pod.

- správu a efektívne zvládanie veľkého množstva údajov týkajúcich sa simulácií vrátane parametrov riešenia a výsledkov,

- korekciu funkčnej vizualizácie výrobných prostriedkov reálneho modelu výroby,

- vysokú zhodu projektu s reálnym modelom výroby (objektívnosť modelu virtuálnej reality),

- možnosť on-line spätnej korekcie projektu a pod.

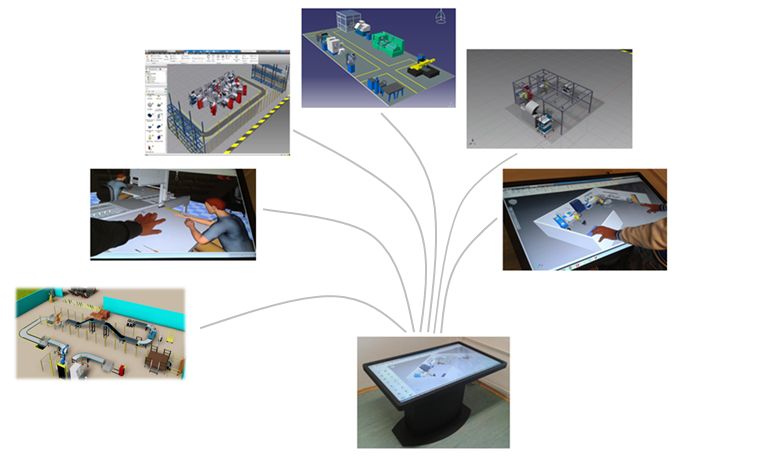

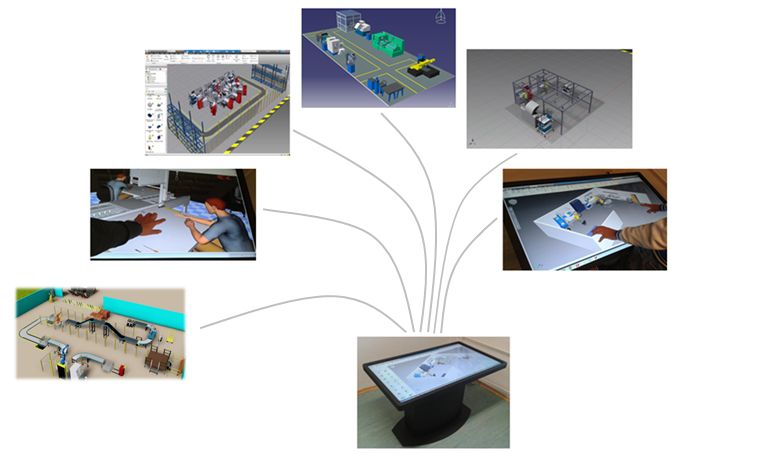

Súčasný trh ponúka aplikačné softvérové systémy (Tecnomatix, Delmia, Factory Design...), ktoré podporujú projektovanie výrobných systémov v rôznych aplikačných oblastiach. Použitie takýchto systémov dovoľuje navrhnúť celý výrobný systém, účelovo lokalizovať výrobné prostriedky na výrobnej ploche, navrhnúť dopravné cesty, skladovacie priestory, ich simuláciu, zobrazovanie a vykresľovanie v ľubovoľných pohľadoch a pod. Významnou inovačnou metódou sa stali napríklad multidotykové technológie. Konkrétne multidotykové projektové stoly, resp. tabule, umožňujú prácu na projektoch výrobných systémov viacerým účastníkom. 2D, resp. 3D vizualizované zobrazenia vytváraných projektov na projektovom stole možno on-line upravovať a modifikovať.

Aplikácia multidotykovej metodiky projektovania je postavená na báze aplikácie softvérových produktov Autodesk (AutoCAD a Inventor Suite, Factory Design Suite). Príklady návrhov výrobných štruktúr aplikáciou multidotykovej technológie pomocou Factory Design Suite sú ilustrované na obr. 2 a 3.

Záver

Hybnou silou nových projektov dnešnej výroby je zvýšený dôraz na uspokojovanie individuálnych potrieb zákazníkov prostredníctvom čo najnižších výrobných nákladov. Spracovanie dobrých projektov znamená nájdenie tímového kompromisu názorov na celý rad strategických otázok, ktoré musia byť zodpovedané skôr, ako sa prikročí k technickému riešeniu. Ich podstatou sú:

- odborné znalosti projekčného tímu (voľba adekvátnych metód a nástrojov na riešenie),

- systémový prístup k riešeniu inžinierskych úloh (schopnosť zachytiť komplexnosť riešeného problému ako súboru čiastkových problémov, relatívne izolovaných, ale navzájom úzko súvisiacich),

- abstraktné myslenie a predstavivosť projektanta (definovanie technického problému, variantnosť riešenia a vytvorenie ucelenej modelovej predstavy o budúcom systéme),

- kreativita projektanta (schopnosť generovať nové, nepoznané riešenia a tie spracovať do funkčného riešenia),

- etika projektanta („ekoschopnosti“ odhadnúť dôsledky technického riešenia na prírodu, spoločnosť alebo na budúcich používateľov technického systému).

Literatúra

[1] Su, Daizgontg – Wakelam, Mark: Inteligent hybrid system for integration in design and manufacture. In: Journal of Materials Processing Technology, 2008, Vol. 76, Iss. 3 – 4.

[2] Boboulos, Multiadis A.: CAD-CAM?Rapid Prototyping Application Evaluation. Ventus Publising ApS. ISBN 978-87-7681-676-6.

[3] Rudy, Vladimír: Inovačné postupy a metódy pre projektovanie výrobných systémov. Autoreferát habilitačnej práce. 2010. ISBN 978-80-553-0244-7.

Ing. Iveta Janeková

Technická univerzita v Košiciach

Strojnícka fakulta

Katedra priemyselného inžinierstva a manažmentu

Park Komenského 9

E-mail: vladimir.rudy@tuke.sk, iveta.janekova@tuke.sk