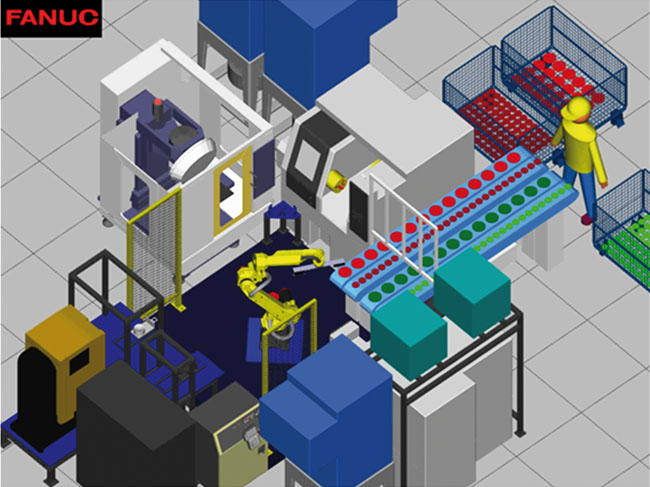

V súčasnosti je automatizácia a robotizácia dôležitým smerom rozvoja priemyslu. Robotizácia patrí medzi strategické smery rozvoja výrobných procesov. Hlavnými príčinami, ktoré prispievajú k rozvoju robotizácie, sú kvalita výrobkov, vyššia produktivita, šetrenie materiálov a energie a humanizácia práce. Medzi oblasti, ktoré sa automatizujú integrovaním priemyselných robotov, sú najmä výroba súčiastok odlievaním, zváraním, tvárnením a lisovaním, montáž strojárskych a elektrotechnických výrobkov a nanášanie náterov [1].

Robotické zariadenia predstavujú prepracované technické systémy, ktoré efektívne kooperujú s výrobnými systémami v priemyselných odvetviach a nachádzajú široké uplatnenie aj v nevýrobných oblastiach. Súčasná produkcia robotických zariadení dosahuje vysokú technickú úroveň, ktorá sa zvyšuje vývojom jej subsystémov a tiež inováciou častí, ktoré sú súčasťou týchto zariadení. Pri rozbore priestoru aplikácie robotických zariadení možno konštatovať, že rozsah aplikácií, v ktorých môžu byť robotické zariadenia použité, je neobmedzený.

Efektívnosť výroby stále ovplyvňujú predvýrobné zložky (konštrukcia, technológia, projektovanie, montáž). Úlohou inžiniera je preto analyzovať súčasné, ale aj nové pracovné postupy s cieľom návrhu optimálneho pracovného postupu. Najlepší pracovný postup je všeobecne ten, pri ktorom sú minimálne náklady potrebné na výkon. Cieľom je, aby dané pracovné postupy boli čo najkratšie, najjednoduchšie, aby boli ľahko naučiteľné a vyžadovali minimálne vynaloženie ľudskej sily [2].

Opis prostredia a dielcov

Prostredie, v ktorom výrobný proces prebieha, je úsek obrábania odliatkov z hliníkových zliatin vopred odliatych na úseku odlievania. Na tomto úseku sa nachádzajú plne automatizované výrobné linky aj tie, ktoré sú stále obsluhované pracovníkmi.

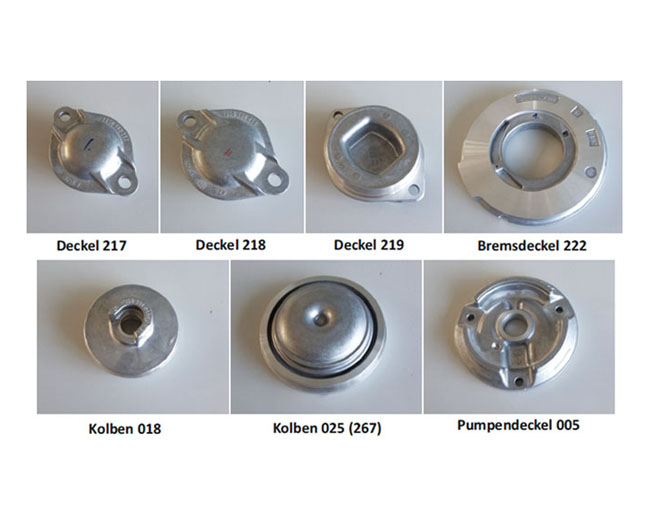

Dielce, ktoré budú výsledným produktom tohto procesu, sú jednými z komponentov automatickej prevodovky ZF TraXon, ktorá sa používa na prenos vysokého krútiaceho momentu až 3 500 Nm pre ťažké nákladné vozidlá. Celkovo sa obrába sedem rôznych typov dielcov. Doterajšia produkcia bola nastavená na 91 000 kusov ročne z každého typu dielca. Momentálne sa plánuje výroba 160 000 kusov ročne z každého typu dielca, teda aj navrhnutá automatizovaná linka bude dimenzovaná na produkciu 160 000 kusov. Ide o dielce Deckel 217, 218, 219, Bramsdeckel 222, Kolben 018, 025 a Pumpendeckel 005 (obr. 1), pričom na súčasnom pracovisku sa obrábajú maximálne dva rôzne dielce. Technologický postup je pre jednotlivé dielce odlišný. Každý kus má presne určené, na ktorých zariadeniach bude opracovaný a v akom poradí.

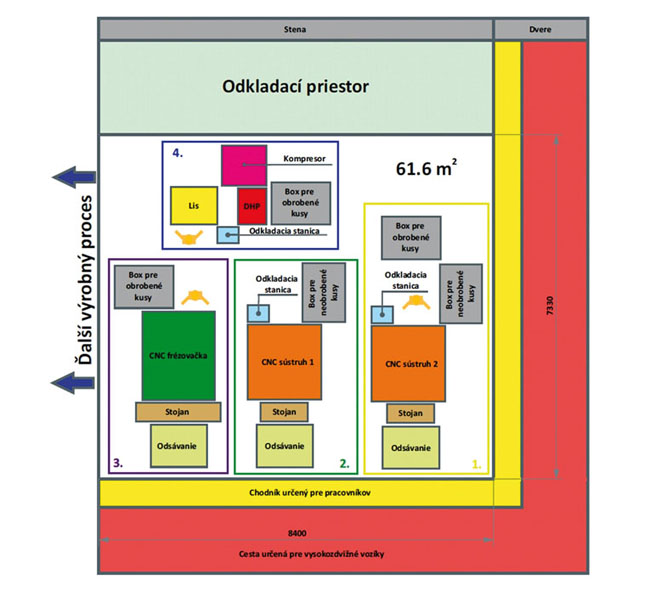

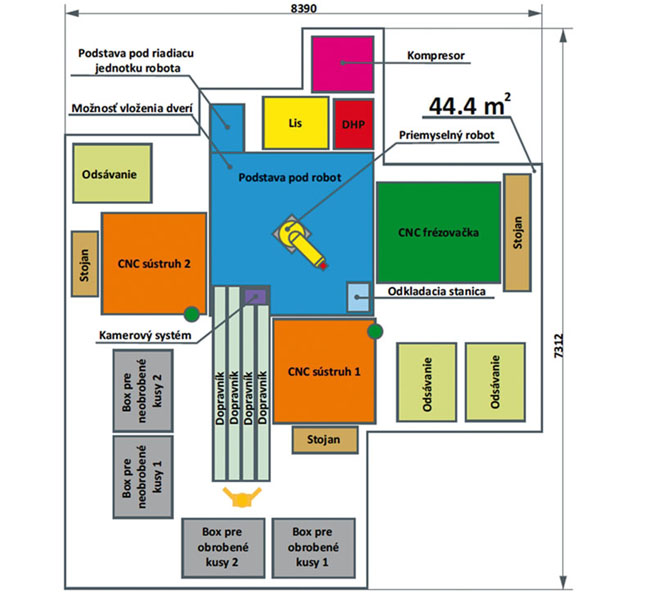

Plocha pracovného priestoru, na ktorom sa nachádzajú výrobné zariadenia, je približne 61,6 m2 s rozmermi 8,4 x 7,33 m. Na túto plochu bude umiestnená aj nová automatická linka. Teda nové navrhnuté pracovisko musí tiež spĺňať podmienku vonkajších rozmerov (max. 8,4 x 7,33 m). Výška haly je s výškou budúcej linky zanedbateľná. Momentálne rozmiestnenie strojov a zariadení je znázornené na obr. 2. Jednotlivé stroje a zariadenia sú rozmiestnené podľa obrábaných dielcov do štyroch oblastí. Oblasť 1, ktorú obsluhuje jeden pracovník, slúži na obrábanie štyroch dielcov Deckel 017, 018, 019 a Kolben 018. V tejto oblasti sa opracuje vonkajší obvod celého dielca. V budúcich návrhoch treba kvôli počtu obrábaných dielcov v tejto oblasti rozmiestniť stroje a zariadenia tak, aby boli stroje z oblasti 1 čo najbližšie k zvolenému robotu a aby bol čas, ktorý robot potrebuje na presun, čo najkratší.

Zloženie strojov a zariadení v oblasti 2 je totožné ako v oblasti 1, preto možno použiť túto oblasť aj na opracovanie dielcov z oblasti 1. Táto oblasť zabezpečuje hlavne prvú časť obrábania pre dielce Kolben 025 (267), Bremsdeckel 222 a Pumpendeckel 005, v ktorej sa opracuje tiež vonkajší obvod celého dielca. V prípade dielca Bremsdeckel 222 sa opracuje ešte jeden z vnútorných rozmerov. Tieto obrobené dielce sú ďalej opracované v oblasti 3 alebo 4. Teda buď sa obrábajú dielce v oblasti 2 a 3, alebo v oblasti 2 a 4. Pri obidvoch kombináciách pracuje jeden pracovník. V oblasti 3 prebieha druhá časť obrábania dielcov Bremsdeckel 222 a Pumpendeckel 005. Každý diel je opracovaný na CNC frézovačke podľa požiadaviek. V oblasti 4 prebieha druhá časť obrábania dielca Kolben 025 (267). Na lise sa najprv zalisuje malé puzdierko a potom sa v DHP (zariadenie na kontrolu tesnosti zalisovaného puzdierka) otestuje jeho tesnosť. V prípade zistenia chyby sa dielec vyhodí.

Pracovisko je ohraničené chodníkom pre zamestnancov, odkladacím priestorom a ďalším výrobným procesom. Počas 12-hodinovej zmeny sa vykonáva trikrát meranie vonkajších rozmerov a raz meranie kontúry pomocou súradnicového meracieho zariadenia Zeiss daného dielca z oblasti 1, 2 a 3. Jedno meranie vonkajších rozmerov trvá približne 10 minút a meranie kontúry približne 30 minút.

Návrhy výrobnej linky pri súčasnom stave produkcie

Nové riešenie výrobnej linky bude dimenzované na produkciu 160 000 kusov každého typu dielca, čiže dokopy 1 120 000 kusov ročne. Návrh pracoviska musí obsahovať jeden priemyselný robot Fanuc M-20i/25 s podstavou, dva CNC sústruhy DMG Mori CL 1500, CNC frézovačku Fanuc D21MiB5 ADV, lis, DHP, kompresor Kaeser SXC 8, štyri pásové dopravníky, kamerový systém Sony XC56, tri zariadenia na odsávanie Ringler RE 201, prekladaciu stanicu, stojany na externý zdroj prúdu a baliace boxy.

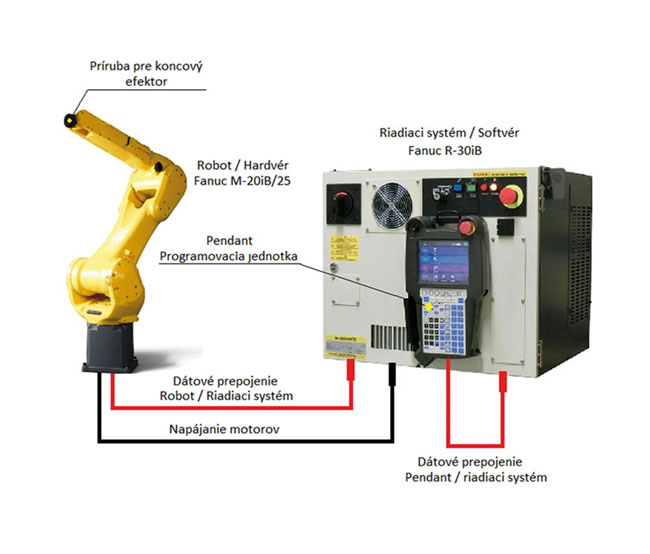

Priemyselný robot Fanuc M-20i/25 s riadiacou jednotkou R-30iB (obr. 3) sa vybral preto, lebo sa využíva v materskom závode v Nemecku. Robot má šesť stupňov voľnosti s maximálnou nosnosťou 25 kg. Maximálny dosah je 1 853 mm a presnosť robota ±0,02 mm [3].

Keďže linka bude obrábať aj dva rôzne dielce naraz, potrebujeme štyri dopravníky. Aby obsluhujúci pracovník nemusel ustavične dokladať dielce na linku a odoberať ich z nej, musia byť dopravníky dostatočne dlhé. Zároveň musí byť šírka pása dopravníka zvolená tak, aby bolo možné naukladať naň všetky typy dielcov s rôznymi rozmermi. Dva dopravníky budú slúžiť na presun neobrobených dielcov na linku a dva na presun hotových dielcov z linky. Na rozpoznávanie polohy dielcov prichádzajúcich na linku sa použije priemyselná 2D kamera Sony XC56.

Návrh rozmiestnenia strojov a zariadení

Rozmiestnené stroje a zariadenia musia spĺňať určité požiadavky, ako je veľkosť zastavanej plochy, dostupnosť a efektívny presun robota na potrebné pozície, spoločný prístup k dopravníkom a prístup pre údržbu [4]. Optimalizáciou prvotných štyroch námetov sa vypracoval návrh, ktorý vyhovuje každej definovanej požiadavke (obr. 4). Veľkosť zastavanej plochy je približne 44,4 m2. Teda oproti momentálnej zastavanej ploche 61,6 m2 sa ušetrí približne 17 m2. Vonkajšie rozmery výrobnej linky sú 8,39 x 7,31 m. Navrhnutá linka podľa tohto návrhu sa zmestí na plochu, na ktorej sa nachádza súčasný výrobný proces. Rozloženie všetkých obrábacích strojov a zariadení je vyhovujúce. K obidvom CNC sústruhom je z požadovanej strany možný prístup pre údržbu. Riadiaca jednotka robota sa nachádza blízko vstupných dverí a prístup k dopravníkom je spoločný.

Z hľadiska presunu robota je rozmiestnenie strojov veľmi dobré. Pri premiestňovaní dielcov z dopravníkov do CNC sústruhu 2 alebo CNC sústruhu 1 vykoná robot oproti prvotným návrhom malý pohyb. Z hľadiska presunu robota je umiestnenie CNC frézovačky voči CNC sústruhu 1 a lisu, DHP voči CNC sústruhu 1 postačujúce. Prístup k dopravníkom je spoločný. Umiestnenie zariadení na odsávanie a stojanov na externý zdroj prúdu vyhovuje tiež. Tento návrh sa považuje za smerodajný; nasimulovalo sa podľa neho pracovisko v programe Fanuc Roboguide a vypracoval konštrukčný návrh výrobnej linky.

Simulačné overenie pracoviska v off-line prostredí

Aby sme sa uistili, či rozmiestnenie strojov podľa záverečného návrhu vyhovuje aj z hľadiska dosahu robota a aké dlhé sú jednotlivé cykly procesov, ktoré prebiehajú počas prevádzky, použije sa simulačné overenie pracoviska v programe Fanuc Roboguide. Po nasimulovaní pracoviska bude môcť jednoznačne určiť, či robot dokáže vykonať predpokladanú činnosť a zároveň budeme vedieť podľa nameraných časových cyklov vypočítať celkovú produkciu, ktorú robot dokáže vykonať.

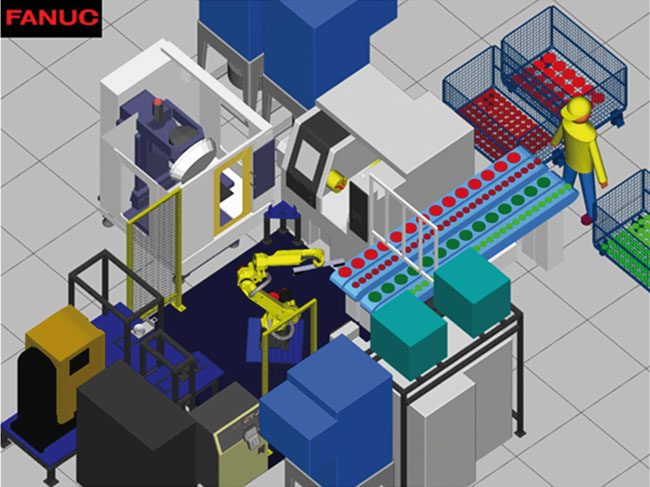

Do pracovného prostredia programu Fanuc Roboguide sa importujú a umiestnia jednotlivé stroje, zariadenia a hlavne priemyselný robot podľa záverečného návrhu (obr. 5). Robot, riadiaca jednotka, stroje, dopravníky, oplotenie a boxy sú 3D CAD modely importované z knižnice Fanuc. Tie stroje a zariadenia, ktoré sú od iného výrobcu, treba importovať osobitne, resp. modely, ktoré nie sú voľne dostupné, je nutné samostatne vymodelovať. Sú to CNC sústruh DMG Mori CL 1500, odsávanie Ringler RE 201 a DHP. Keďže robot bude uchopovať dielce rôznych rozmerov, treba navrhnúť vlastný koncový efektor.

Aby robot vedel, kedy môže daný stroj obslúžiť, teda či sa cyklus na danom stroji už ukončil, treba nastaviť vstupy a výstupy týchto zariadení. Každý stav, ktorý je pre riadenie linky dôležitý, treba zadefinovať. Napríklad začiatok a koniec obrábacieho cyklu na stroji, otvorenie a zatvorenie dverí, otvorenie a zatvorenie skľučovadla, pootočenie dopravníkov, poruchy strojov a iné. Jednotlivé digitálne vstupy predstavujú podnety od robota, ktoré vyžaduje od zariadení pri plnení ďalšieho kroku programu a zároveň čaká na odpoveď vo forme digitálnych výstupov.

Okrem komunikácie medzi robotom a strojmi treba pri riadení výrobnej linky poznať aj pozíciu či už obrobených, alebo neobrobených dielcov. Na vyjadrenie daných pozícií slúžia v programe Fanuc Roboguide registre. Každý definovaný register predstavuje momentálnu polohu dielca, ktorá slúži ako počítadlo cyklov stroja, alebo predstavuje nejaký stav, ktorý nemožno vyjadriť digitálnym vstupom alebo výstupom. Vhodným zvolením jednotlivých registrov sa dá simulovať výrobný proces pre všetky typy dielcov [5].

Program vytvorený pomocou softvéru Fanuc Roboguide musí obsahovať všetky podprogramy, podmienky riadenia tak, aby zahŕňali všetky požiadavky procesu. Dĺžku jednotlivých úkonov v simulácii možno overiť a podľa potreby optimalizovať. Program je navrhnutý tak, že robot nebude obsluhovať zariadenia za sebou, ale bude sa rozhodovať podľa toho, ktorý stroj momentálne ukončil proces a je teda pripravený na obrábanie nového dielca. Sú v ňom zahrnuté ochranné podmienky v prípade poruchy zariadení alebo poškodeného kusu. Na základe realizovanej simulácie sa dá konštatovať, že možno dosiahnuť požadovanú výrobnosť 160 000 ks/rok z každého typu výrobku.

Záver

Článok opisuje problematiku návrhu, optimalizácie a simulácie výrobného pracoviska vybaveného robotom. Pri optimalizácii pracoviska bol presne definovaný typ a výrobca robota, čo obmedzovalo použitie robota z lepšími parametrami. Použitie robota má zvýšiť výrobnosť pracoviska pri súčasnom zmenšení pracovnej plochy. Realizovaním návrhu sa splnil cieľ, ktorý umožňuje dosiahnuť celkovú požadovanú výrobu na pracovisku 1 120 000 ks (komponentov/rok).

Poznámka: Tento príspevok vznikol vďaka podpore grantového projektu VEGA 1/0389/18: Výskum a vývoj kinematicky redundantných mechanizmov.

Literatúra

[1] VAGAS, M. et al.: Methodological process for creation of palletizing – assembly workplace. In: Technical sciences and Technologies, 2016, vol. 4, no. 6, pp. 189 – 193. ISSN 2411-5363.

[2] HAJDUK, M. et al.: Principles of Formation of Flexible Manufacturing Systems. In: Technical Gazette, 2018, vol. 25, no. 3, pp. 649 – 654. ISSN 1330-3651.

[3] FANUC – parametre robota. [online]. Citované 10. 1. 2019.

[4] BALAZ, V. et al.: Design of automated robotized system with two robots. In: Computer Aided Production Engineering, 2013, pp. 131 – 136. ISBN 978-83-63569-72-3.

[5] FANUC – ROBOGUIDE ENVIRONMENT. [online]. Citované 10. 1. 2019.

doc. Ing. Ján Semjon, PhD.

Technická univerzita v Košiciach

Strojnícka fakulta

Katedra robotiky

jan.semjon@tuke.sk

Ing. Jozef Kostka

Technická univerzita v Košiciach

Strojnícka fakulta

Katedra mechatroniky

jozef.kostka.student@tuke.sk

Ing. Peter Mako

ZTS VVÚ KOŠICE, a. s.

peter.mako@ztsvvu.eu