Typickým prístupom ku kalibrácii bolo pravidelné testovanie prístrojov, ktoré ovplyvňujú účinné riadenie, bezpečnú prevádzku, kvalitu alebo iné relevantné kritériá. Vo väčšine prípadov je plánovanie kalibrácií konzervatívne a metódy v konkrétnych prevádzkach sa postupom času pomaly vyvíjali. Problematika kalibrácie je čoraz zložitejšia – prečo testovať digitálny merací prevodník pripojený do priemyselnej zbernice rovnakým spôsobom ako pneumatický prevodník? Štandardný päťbodový test typu „hore-dole“ s chybou menšou ako 1 % alebo 2 % z rozpätia nemusí byť vždy vhodný na dnešné sofistikovanejšie aplikácie.

Kalibračné úkony si vo všeobecnosti vyžadujú špeciálne zručnosti a investície do testovacieho zariadenia. Sofistikované, vysoko presné a multifunkčné kalibračné zariadenia, ako je napr. prevádzkový komunikátor a kalibrátor Beamex MC6, sú potrebné na efektívnu kalibráciu moderných prístrojov, ako sú viacparametrové a inteligentné/digitálne prístroje. So zvyšujúcou sa zložitosťou prístrojového vybavenia sa na kalibračného technika vyvíja čoraz väčší tlak. Technici s viac ako 30-ročnou praxou v jednom závode odchádzajú do dôchodku a je ťažké nahradiť ich mladšími technikmi alebo vykonávať zrazu tieto výkony externe.

Požiadavky na dokumentáciu sa stávajú oveľa bežnejšie z hľadiska zlepšenia kvality, monitorovania životného prostredia a dodržiavania vládnych nariadení. Kalibračný softvér, ako je softvér na správu kalibrácií Beamex CMX, sa často vyžaduje na ukladanie a analýzu podrobných údajov, ako aj na vytváranie certifikátov a správ o kalibrácii.

Všetky tieto faktory by mali byť dobrým dôvodom na preskúmanie a vyhodnotenie súčasných postupov. Aby sa zabezpečila správna činnosť prevádzky, je potrebné pozrieť sa na jednoduchšie a účinnejšie metódy testovania. Aj keď nejde o nový koncept, existujú pokročilé kalibračné techniky založené na testovaní meracích reťazcov. V niektorých prípadoch je najlepšou praxou vykonať individuálnu kalibráciu prístroja, aby sa dosiahla jeho maximálna presnosť (napr. fakturačné merania). Existujú však účinné metódy, pri ktorých možno otestovať komplet celý obvod a ak sú hodnoty v rámci prijateľných tolerancií, nie je potrebné ísť do obvodu a testovať jednotlivé prístroje. Aby bol celý proces kalibrácie efektívny, je dobré postupovať cestou zdravého rozumu s cieľom minimalizovať prestoje, maximalizovať efektívnosť technika a zároveň zabezpečiť spoľahlivé riadenie a udržiavanie bezpečného pracovného prostredia.

Čo je to merací reťazec (niekedy nazývaný tiež merací obvod alebo krátko slučka)?

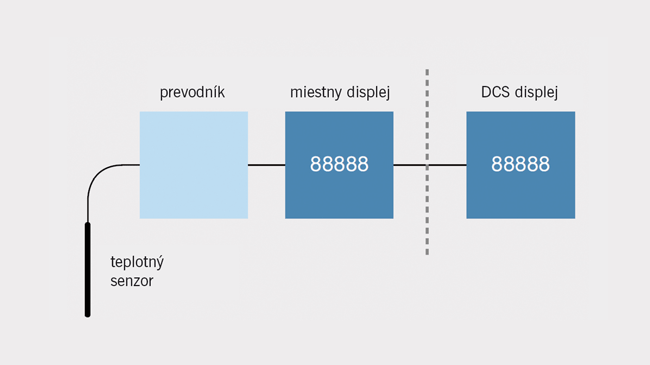

Spojenie merací reťazec môže pre rôznych ľudí znamenať rôzne veci, a to kvôli ich pracovnému zázemiu a/alebo odvetviu priemyslu, v ktorom pracujú. Merací reťazec predstavuje z praktického hľadiska skupinu prevádzkových prístrojov, ktoré v kombinácii zabezpečujú jedno meranie alebo ovplyvňujú proces riadenia v rámci výrobného závodu. Typickým príkladom z oblasti merania teploty by mohol byť teplotný snímač (RTD alebo T/C) následne pripojený k prevodníku, ktorý je sériovo spojený s lokálnym ukazovateľom a nakoniec so vstupnou kartou riadiaceho systému (DCS alebo PLC). Signál sa potom zobrazí na jednom alebo viacerých ovládacích paneloch a meranie sa nakoniec použije na riadenie procesu. Pri výbere slučky na testovanie je dôležité rozlišovať, či by sa mal vykonať test v uzavretej alebo v otvorenej slučke.

Uzatvorená slučka je testom kompletnej slučky; v prípade teplotnej slučky (obr. 1) by bolo potrebné teplotný prvok z procesu odstrániť a umiestniť ho do teplotného bloku, ako sú teplotné bloky (piecky) Beamex alebo teplotný kúpeľ, aby sa simulovala teplota procesu. Výsledná nameraná hodnota by sa porovnala so simulovanou teplotou a určila by sa chyba. Test v uzatvorenej slučke je osvedčeným postupom; ak je pre proces riadenia nastavená presná teplota, nezáleží na tom, ako jednotlivé prístroje fungujú. Hodnota poslaná do DCS/PLC je to, čo sa používa na vykonanie akýchkoľvek zmien riadenia, alarmov, upozornení atď. Ak sa však pri meraní slučky zistí dôležitá chyba, mal by sa skontrolovať každý prístroj v slučke a mala by sa odstrániť každá chyba, aby sa dosiahlo správne výsledné meranie.

V niektorých prípadoch nie je možné vykonať test v uzatvorenej slučke. V prípade slučky z vyššie uvedeného príkladu môže byť mimoriadne ťažké alebo nákladné odstrániť snímač z procesu alebo snímač nie je možné vložiť do teplotného bloku/kúpeľa. Ak je to tak, potom sa môže vykonať skúška v otvorenej slučke, keď je teplotný snímač odpojený od prevodníka a na simuláciu signálu do prevodníka sa používa teplotný kalibrátor. Rovnako ako pri skúške v uzatvorenej slučke by sa konečná nameraná hodnota porovnávala so simulovanou teplotou a interpretovala by sa chyba atď. Keď je slučka otvorená, bolo by dobré skontrolovať nainštalovaný teplotný snímač; možno by sa mohol vykonať jednobodový test dočasným vložením kalibrovaného snímača/teplomera do procesu a porovnaním tohto merania s výstupom snímača po jeho pripojení ku kalibrátoru.

Analýza chyby slučky

Určenie hraničných hodnôt chýb nemusí byť až také jednoduché a pri ich stanovovaní sa vyskytuje veľa nedostatkov. Jedným z bežných postupov je odvodiť toleranciu merania procesu zo špecifikácie výrobcu. Niektorí výrobcovia sú lepší ako ostatní, ale marketingové oddelenie môže povedať o špecifikácii presnosti rovnako „veľa“ ako výskumný a vývojový technik. Vyhlásenia o presnosti sú okrem toho vo všeobecnosti „hotovou“ hodnotou, ktorá nezahŕňa také faktory, ako je dlhodobá stabilita (zvyčajne významná zložka chyby), opakovateľnosť, teplotné efekty a ďalšie. Presnosť snímača a prevodníka by sa mala brať do úvahy pri stanovovaní presnosti merania procesu, ale nemala by to byť konečná hodnota.

Pri stanovovaní reálnej a praktickej presnosti je najlepším spôsobom spoločná diskusia medzi technikom riadenia, kvalitárom a/alebo bezpečnostným technikom a mechanikom merania a regulácie. Je nesmierne dôležité pamätať na to, že čím vyššia je presnosť, pravdepodobne tým drahšie bude nielen meranie, ale aj údržba merania. Je potrebné nájsť rovnováhu medzi požadovanou toleranciou na zabezpečenie účinného riadenia, najlepšou kvalitou a udržaním najvyššej bezpečnosti pri súčasnej minimalizácii prestojov, maximalizácii efektívnosti technika a/alebo využitím optimálneho testovacieho zariadenia. V praxi je bežné vidieť presnosť ±1 % rozpätia (alebo ±2 % alebo dokonca ±5 %). To sa však nedá len tak jednoducho aplikovať na meranie prietoku (zvyčajne percento meranej hodnoty) alebo analytické prevádzkové prístroje (napríklad pH alebo ppm).

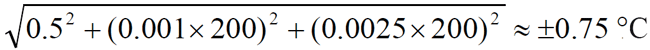

Jedným z osvedčených spôsobov, ako sa pozrieť na chybu, je myslieť vo vstupných jednotkách meracieho reťazca. Pokiaľ ide o príklad teplotnej slučky z obr. 1, diskusia by sa mala zamerať na to, aká minimálna chyba teploty zaručuje najvyššiu účinnosť prevádzky bez zníženia kvality alebo bezpečnosti a či sa dá reálne zmerať kalibračným/testovacím zariadením. Ďalšou komplikáciou pre chybu slučky je to, že daná slučka nie je presnejšia ako najmenej presný komponent podieľajúci sa na výsledku merania. Dnešné prevodníky sú mimoriadne presné a poskytujú vynikajúci výkon. Teplotné senzory však zvyčajne nie sú až také presné a v závislosti od procesu môžu vykazovať výrazný drift. Ak má typický odporový snímač (RTD) presnosť ±0,3 °C, nemôže technik očakávať, že riadenie procesu bude pracovať s lepšou presnosťou ako ±0,3 °C. Aj keď môžu byť merací prevodník a analógovo-digitálny prevodník v DCS podstatne presnejšie, treba počítať s tým, že aj tieto komponenty pridávajú ďalšiu chybu k meraniu slučky. Bežnou praxou pri výpočte chyby slučky je použitie výpočtu odmocniny zo sumy štvorcov (RMS) jednotlivých chýb. Pokiaľ ide o príklad teplotnej slučky, predpokladajme, že snímač RTD má dovolenú chybu ±0,5 °C, prevodník má chybu ±0,10 % z rozpätia (merací rozsah 50 °C až 250 °C) a vstupná karta DCS má chybu ±0,25 % z rozpätia (rozsah 50 °C až 250 °C). Chyba slučky sa dá vyhodnotiť takto:

Najkonzervatívnejším prístupom by bolo jednoducho spočítať chyby (0,5 + 0,2 + 0,5 = ±1,2 °C). Pri konečnom rozhodovaní by sa mala zvážiť aj kritickosť merania spolu s vyhodnotením vplyvu chyby na proces a/alebo súvisiace riziká. A ani tu by sa ešte diskusia nemala skončiť. Technik riadenia sa bude usilovať o čo najmenšiu možnú chybu (±0,75 °C), avšak do hry vstupujú aj ďalšie faktory. Vyžaduje sa napríklad vyhodnotenie skúšobného zariadenia. Typický teplotný blok má presnosť niekde v rozsahu 0,15 °C a 0,6 °C, pričom odporúčaný odstup presnosti medzi testovacím zariadením a meraním procesu by mal byť v pomere 4 : 1. Aby sa vykonala správna simulácia teploty a aby sa podarilo dosiahnuť nižšiu chybu merania na úrovni 0,05 °C až 0,1 °C, musel by sa použiť referenčný teplomer (RPRT alebo SPRT, etalónový odporový teplomer) spolu s presným meraním odporu PRT, ako je napríklad Beamex MC6 s voliteľným snímačom RPRT. V závislosti od odvetvia priemyslu by to mohlo predstavovať značné investície do skúšobných zariadení, pričom treba poznamenať, že takýto prístup bude vyžadovať aj vyššie náklady na údržbu presnejších skúšobných zariadení.

Čo sa stane, ak napríklad kvalitár vyhlási, že na výrobu kvalitného produktu postačuje aj chyba ±5 °C? Prečo zbytočne obstarávať drahé prístrojové vybavenie? Ak technik riadenia nemá námietky (a je to aj v súlade s dodržaním požadovanej spoľahlivosti, bezpečnosti atď.), praktickým prístupom by bolo stanoviť presnosť slučky na ±2,0 °C za predpokladu, že teplotný blok má presnosť ±0,5 °C v rozsahu 50 až 250 °C. Aj keď to nie je taká presnosť, akú má prístrojové vybavenie v slučke, je pomer lepší ako 2 : 1, čo stačí na výrobu kvalitného produktu. Zároveň to kalibračnému technikovi uvoľňuje ruky pri výbere kombinácie zariadení do slučky.

Aj keď je opísaný postup iba jedným z možných scenárov, je dobré určiť „najslabší článok“ v slučke a nestanoviť nereálnu toleranciu merania. Keď sa pozrieme na náklady alebo na efektívnosť procesu, tento typ analýzy by mohol ľahko odôvodniť väčšie investície do testovacieho zariadenia spolu s pravidelnejším testovaním, ak sú náklady/riziká spojené s chybami vysoké. Vďaka sedliackemu rozumu, dosiahnutím rovnováhy a zabránením neprimeraným požiadavkám na testovanie možno splniť výrobné ciele.

Zdroj: New methods for calibrating loop. Beamex, White Paper. [online]. Citované 4. 6. 2020. Dostupné na: https://resources.beamex.com/new-methods-for-calibrating-loops-beamex-white-paper.