Para nesie päť- až šesťkrát viac energie ako porovnateľné množstvo vody. Keď sa voda ohrieva v kotle, absorbuje energiu a v závislosti od tlaku v kotle sa pri danej teplote voda odparuje a vzniká para. Para obsahuje veľké množstvo uloženej energie, ktorá môže byť dodaná do procesu. Čím vyšší tlak, tým vyššia teplota. Para môže byť ľahko a lacno dopravená na miesto spotreby a pritom nevyžaduje drahé obehové čerpadlá. Vďaka vysokému tepelnému obsahu stačí na dopravu potrubie s menším priemerom a ak je to potrebné, parametre pary sa upravia na mieste spotreby. Keďže platí priamy vzťah medzi tlakom a teplotou, možno paru jednoducho regulovať. A nakoniec, para je nie len vynikajúci energonosič, ale je tiež sterilná, a preto populárna v potravinárskom a vo farmaceutickom priemysle a široko rozšírená v nemocniciach. Medzi najbežnejšie aplikácie využitia pary patrí napr. ohrev, výroba elektrickej energie, zvlhčovanie, sterilizácia, čistenie, varenie či chladenie/mrazenie.

Prevádzkovatelia parokondenzátnych systémov alebo manažéri energetiky priemyselných závodov často umožňujú parným zariadeniam, ako sú parné ohrievače, varáky, varné kotly, duplikátory, sušiace valce, autoklávy, vulkanizačné lisy a iné zariadenia, odvádzať odpadovú paru do atmosféry. Odvetrávanie, nie spätné získavanie tejto odpadovej pary je plytvanie tepelnou energiou, ale energetici závodu sa tak často rozhodnú urobiť z jedného z nasledujúcich dôvodov:

- nevedia, ako túto energiu získať späť,

- nechcú inštalovať tlakovú nádobu, ktorá bude vyžadovať pravidelnú kontrolu,

- domnievajú sa, že tlak odpadovej pary je príliš nízky na to, aby sa dala opäť so ziskom využiť,

- kotol vyrába viac pary, ako je potrebné na ohrev a v rámci závodu neexistuje žiadny iný proces, kde by sa dala prebytočná para využiť.

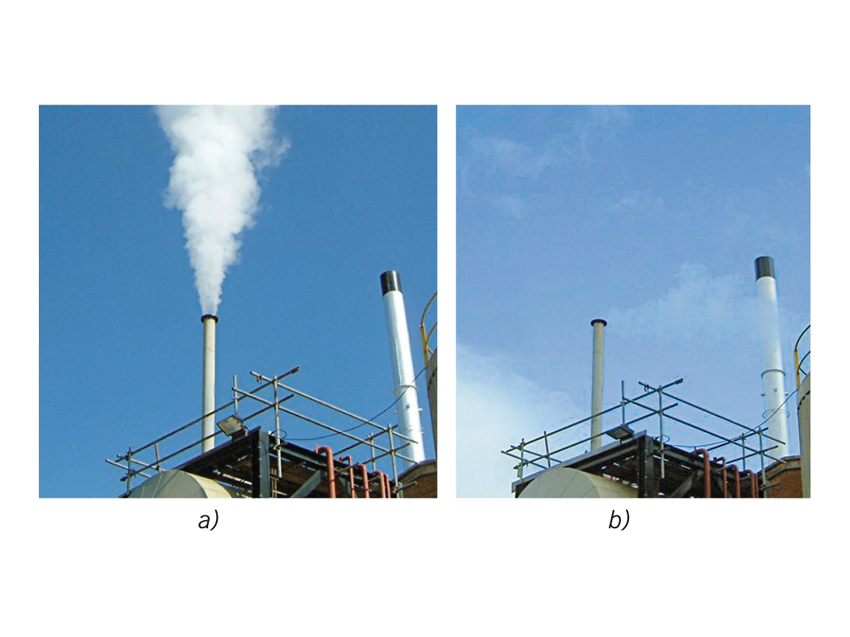

Zberom tlakového kondenzátu a opätovným využitím sekundárnej odpadovej pary môžu používatelia nielen zastaviť oblaky pary, ktoré znepríjemňujú prostredie závodu, ale aj ušetriť primárnu energiu a emisie CO2 a znížiť prevádzkové náklady.

Hľadanie úspor v parokondenzátnych systémoch

Aby bolo možné vyhodnotiť úspory, odporúčame inštalovať merače pary. Tie umožňujú analyzovať energetickú efektívnosť, kontrolovať výrobný proces, mať náklady pod kontrolou a porovnávať spotrebu pary s výrobou a tým zabezpečiť efektívnosť celého výrobného procesu.

Základná charakteristika každého systému na výrobu pary alebo poďme od začiatku:

- Sú parné kotly správne nadimenzované?

- Pracujú správne a s maximálnou účinnosťou?

- Je odluh kotla správne nastavený?

- Meriame spotrebu paliva a vyrobenej pary?

- Je napájacia nádrž správne vybavená?

- Sú usporiadanie a účinnosť systému rozvodu pary efektívne?

- Je parný spotrebič navrhnutý na požadované parametre?

- Sú parametre pary vhodné pre navrhnutý parný spotrebič?

- Je odvodnenie kondenzátu vhodne navrhnuté?

- Pracuje odvádzač kondenzátu správne?

- Je kondenzát vrátený naspäť do systému?

- Využíva sa sekundárna (brýdová) para?

Jeden z hlavných faktorov ovplyvňujúcich účinnosť parokondenzátneho systému je množstvo kondenzátu, ktorý sa vráti naspäť do kotolne. Čím viac kondenzátu sa vráti späť, tým menej primárnej energie a nákladov na úpravu doplňovanej vody je potrebné, pretože vrátený kondenzát je už raz upravená a čiastočne zohriata voda. Efektivitu parokondenzátneho okruhu ovplyvňuje aj spôsob využitia tzv. odpadových prúdov, ako je odluh a odkal kotlovej vody a ich využitie, využitie horúcich spalín inštaláciou termokondenzátorov, ďalej regulované odplynenie napájacej nádrže prostredníctvom kontinuálneho merania O2 a využitie sekundárnej pary, ktorá vzniká expanziou tlakového kondenzátu, na samostatný ohrev v rámci procesu, prípadne na ohrev doplňovanej napájacej vody.

Pre účinné fungovanie parokondenzátnych systémov musí byť prioritou maximálne využitie sekundárnej (brýdovej) pary. Každý takto využitý kilogram nemá len ekonomický a environmentálny prínos, ale aj znižuje množstvo doplňovanej, draho upravenej napájacej vody.

Tzv. sekundárna para vzniká vtedy, keď sa zníži tlak horúceho kondenzátu, pretože časť kondenzátu sa následkom vysokej teploty a nízkeho tlaku okamžite odparí. Para uvoľnená expanziou je rovnako užitočná ako para vyrobená v parnom kotle. Ako príklad môžeme uviesť paru vyrábanú v parnom kotle pri určitom tlaku; ak tlak v kotle poklesne, časť kotlovej vody expanduje na paru a tento typ pary doplní paru vyrábanú spaľovaním paliva. Pretože oba typy pary sú vyrobené v kotle, nemožno ich rozoznať. V každom parokondenzátnom systéme pri maximalizácii efektívnosti jeho chodu je oddelenie sekundárnej pary dôležité a jej využitie v ďalších, nízkotlakových procesoch veľmi cenné. Každý kilogram takto využitej pary je kilogram pary, ktorý nie je potrebné vyrobiť v parnom kotle.

Možnosti využitia odpadovej pary:

- zber, tlakovanie a opätovné využitie nízkotlakovej pary v procese s pomocou brýdového kondenzátora,

- opätovné použitie brýdovej pary na ohrev vody,

- expanzia tlakového kondenzátu a opätovné použitie výslednej nízkotlakovej brýdovej pary s využitím technológie termokompresie.

Možné technologické problémy s tepelným výkonom parného spotrebiča

- Nevhodný spôsob regulácie tepelného výkonu;

- Para je výrazne prehriata a následne teplovýmenná plocha parného spotrebiča je nedostatočná;

- Teplovýmenná plocha je zaplavená kondenzátom a bráni prestupu tepla (kondenzácii pary).

Takže okrem uvedených možných príčin zníženého tepelného výkonu je potenciálnym zdrojom problémov odvod kondenzátu. Možné príčiny:

- parný zámok:

– konfigurácia zariadenia spôsobuje, že sa kondenzát pri vypúšťaní zmiešava s parou,

– konfigurácia potrubia spôsobuje, že para sa pohybuje pred kondenzátom do odvádzača, - zavzdušnenie odvodu kondenzátu,

- skupinové odvodnenie,

- nevhodný typ odvádzača kondenzátu.

Optimalizácia parného systému (OPS)

Schopnosť dosiahnuť optimálnu rovnováhu výroby pary môže pomôcť zlepšiť celkovú účinnosť tepelného cyklu akéhokoľvek systému alebo technologického zariadenia, ktoré vyrába paru. Rovnováha je jefektívnejší spôsob, ako zlepšiť znalosti o všetkých aspektoch celého systému vrátane výroby pary, jej distribúcie, koncových spotrebičov a systémov spätného získavania kondenzátu.

Vykonanie bilancie pary je nevyhnutným prvým krokom v akomkoľvek úsilí o optimalizáciu a riadenie celkovej výroby pary. Nové poznatky získané pri aktualizácii parnej bilancie môžu následne pomôcť procesným inžinierom pripraviť plán, ktorý umožní využívať parný systém najefektívnejším spôsobom a zvýši celkovú účinnosť parokondenzátneho systému.

V ideálnom prípade by sa každé zariadenie malo snažiť o dosiahnutie najvyššej možnej účinnosti tepelného okruhu; parná bilancia poskytuje informácie potrebné na dosiahnutie tohto cieľa. Optimálna rovnováha pary zaisťuje, že koncoví používatelia – teda procesy spotrebúvajúce paru – môžu spotrebovať správne množstvo energie pri správnom tlaku a teplote pary s požadovanou kvalitou. Systém, ktorý dosiahol optimálnu bilanciu pary, má minimálne straty energie. Stanovenie správnej rovnováhy pary môže byť veľmi náročné, pretože v každom parnom systéme je veľa premenných. Patria sem modulujúce parné zaťaženie, premenlivý výrobný čas, nevysvetliteľné straty, neefektívnosť izolácie, prevádzka turbíny a ďalšie.

Služba OPS posudzuje výkon parných a kondenzátnych systémov priemyselných závodov a pomáha optimalizovať tieto parné systémy pomocou inovatívnych riešení, aby sa zabezpečilo, že systém zostane udržateľný.

Autor tohto príspevku je dlhoročným odborníkom v oblasti parokondenzátnych systémov. V rámci energetických auditov je jednou zo služieb aj optimalizácia parného systému (OPS®), ktorá je vlajkovou loďou programu hodnotenia nákladov na energie priemyselného závodu. Pravidelné opakovanie tejto služby optimalizuje výkon celého parného systému.

Cieľom OPS je zlepšiť bezpečnosť, spoľahlivosť a ziskovosť minimalizáciou problémov s kondenzátom a prípadnou stratou pary, čím sa zníži spotreba primárnej energie v závode a emisie CO2, a tým šetriť náklady na emisné povolenky. Prostredníctvom OPS pomáhame priemyselným závodom vybudovať nízkouhlíkovú spoločnosť.

Ing. Roman Hutta

roman.hutta@codcon.sk