Akonáhle sa kvantifikuje TCO pre existujúce DCS, je potrebné identifikovať a kvantifikovať aj náklady a benefity migrácie na nový automatizačný systém. Náklady na nový automatizačný systém sa vo všeobecnosti identifikujú jednoduchšie a skladajú sa z očakávaných výdavkov na migráciu, strát z odstávok prevádzky počas samotnej migrácie a výdavkov na školenia. Finančné benefity sa kvantifikujú ťažšie, pretože ich ovplyvňujú mnohé faktory, z ktorých mnohé sú navrhnuté do budúcnosti. Niektoré výhody, ako nepredvídané výpadky, nižšia pravdepodobnosť nehôd a zvýšená informačná bezpečnosť – sa obzvlášť ťažko kvantifikujú. Iné výhody, ako napr. nižšie nároky na údržbu a prácu, sú oveľa jasnejšie.

Porovnanie TCO existujúceho DCS systému s novým automatizačným systémom je najkomplexnejší spôsob ako analyzovať a opodstatniť projekt DCS migrácie. TCO je preferovaná metrika berúca do úvahy všetky relevantné finančné faktory vrátane nákupnej ceny, nákladov na údržbu, spotrebovanej energie, prestojov a kvality. Porovnaním metrík TCO existujúceho DCS systému a nového automatizačného systému sa ukáže skutočný obraz o tom, či sa migrácia oplatí a ak áno, v akom rozsahu. Personál závodu neaktualizuje DCS systém pravidelne, preto je externá asistencia pre zhodnotenie prínosu zmeny často potrebná.

Asistencia môže prebiehať prostredníctvom konzultantov, systémových integrátorov a dodávateľov automatizačných riešení. Nevyhnutnosťou je, aby mal vybraný partner skúsenosti z prechodu zo špecifického DCS systému na preferovaný nový automatizačný systém a aby bol tento partner schopný dodať kvantitatívne dáta pre prípravu finančnej opodstatnenosti migrácie. Dáta sa po zozbieraní zakomponujú do dokumentu analyzujúceho migráciu DCS za finančných podmienok stanovených spoločnosťou, ktorý ukáže opodstatnenie migrácie.

V istý okamih si každý DCS systém vyžaduje výmenu a finančná analýza iba ukáže, či už tento okamih nastal alebo len nastane. Avšak pred tým, než sa vykoná finančná analýza, je potrebné zodpovedať základnú otázku – prečo by sa mal nahradiť existujúci DCS systém. DCS nemá pohyblivé časti a nie je predmetom bežného opotrebovania. Dôvody na migráciu musia preto často presahovať základnú stratu funkcionality a rozširujú sa na komplexnejšie oblasti, ako je uvedené nižšie.

Prehnaná údržba a náklady na podporu

Existujúci DCS systém typicky riadi a monitoruje rôzne procesné operácie v závode na dennej báze bez nejakých častých prestojov alebo nehôd. V závislosti od rokov prevádzky a podpory od dodávateľa môže byť postupne prevádzka DCS systému veľmi drahá v zmysle TCO. Keď sa TCO stane neúmerným, malo by sa začať uvažovať nad migráciou na nový automatizačný systém. Hlavné komponenty tvoriace TCO sú vymenované v Tab. 1. Prvé tri komponenty – nákupná cena, náklady na integráciu a školenia – nie sú relevantné pre analýzu existujúceho systému, ostatné faktory sa vzťahujú priamo na existujúci DCS systém. Požadovaná údržba a náhradné diely sú podstatné faktory pri ktoromkoľvek rozhodnutí migrácie na nový systém a vo väčšine prípadov ich je možné kvantifikovať. Údržba starších DCS systémov môže byť veľmi drahá a to z troch dôvodov.

Tab. 1 Komponenty TCO pre automatizačný systém

| Nákupná cena |

| Náklady na integráciu do bilancie fabriky |

| Školenia |

| Požadovaná údržba |

| Získavanie a skladovanie náhradných dielov |

| Prestoje |

| Čas potrebný na prestavenie |

| Produkty mimo kvalitatívnych tolerancií |

| Energia potrebná na prevádzku systému |

| Nižšia priepustnosť ako optimálna |

| Informačná bezpečnosť |

| Integrácia do iných automatizačnýchinformačných systémov závodu |

| Dlhodobá podpora |

Po prvé, elektronické komponenty sa môžu blížiť ku koncu svojej životnosti a môže sa výrazne zvyšovať ich poruchovosť. Po druhé, nájsť náhradné diely môže byť veľmi drahé, pričom sa musí udržiavať nadmerný sklad náhradných dielov. Pri starších DCS systémoch je často uprednostňovaným dodávateľom náhradných dielov eBay, pretože tie už nie sú k dispozícii od výrobcu originálnych dielov. Po tretie, môže byť ťažké nájsť kvalifikovaný personál schopný opravovať staršie systémy, obzvlášť tie proprietarné, ktoré nepoužívajú všeobecne známe alebo súčasné technológie. Znalý personál zase môže dať výpoveď alebo odísť do dôchodku. To sú situácie, kedy vzniká potreba externej podpory zvonku.

Čím je DCS systém starší, tým je ťažšie a drahšie nájsť kvalifikovanú externú podporu, či už zo strany dodávateľov alebo systémových integrátorov. Zvýšená miera porúch, ťažkosti so zaobstarávaním náhradných dielov a nedostatok kvalifikovaného personálu v údržbe môže viesť k relatívne častým prestojom, ktoré značne zaťažujú akýkoľvek závod, ale obzvlášť fabriky vyrábajúce prostredníctvom spojitých procesov. Na rozdiel od závodov s diskrétnymi procesmi, tým so spojitými procesmi trvá obnovenie výroby po poruche hodiny a dokonca dni. Napríklad tepelná elektráreň disponuje mnohými rôznorodými systémami, ktoré sa musia uvádzať do prevádzky v správnom poradí.

V dôsledku tepelných efektov a iných faktorov môže naštartovanie každého systému trvať hodiny a kumulatívne oveľa viac, kým sa rozbehne celá fabrika. Dopad prestojov na fabriky s dávkovými procesmi môže byť ešte horší. Príkladom môže byť farmaceutický závod, kde jedna dávka trvá 30 dní. Ak sa porucha vyskytne na 29. deň, celý proces je potrebné začať od nuly, čo v skutočnosti spôsobí prestoj dlhý 29 dní. Prestoje vznikajú aj pri zmene výroby iných produktov. Mnoho starších závodov je postavených na výrobu niekoľkých produktov so sporadickými zmenami výroby. DCS systém bol špecifikovaný v nadväznosti na to s malou zabudovanou flexibilitou na vykonávanie zmien.

Avšak v súčasnom svete prevláda tendencia zmien v oveľa vyššej frekvencii a automatizačný systém musí byť navrhnutý tak, aby dokázal adekvátne reagovať. Ak si produktové zmeny vyžadujú rozsiahle manuálne operácie, prestoj je potom často dlhý, čo vedie k zvyšujúcim výrobným nákladom. Nadmerná údržba a náklady na podporu spolu s relatívne vysokou mierou prestojov sú najvypuklejšie dôvody na migráciu z DCS na nový automatizačný systém a tiež sa najjednoduchšie kvantifikujú. Oveľa ťažšie na analýzu, často však dôležitejšie, sú náklady spojené so slabým riadením procesov.

Slabé procesné riadenie

Slabé riadenie procesov vedie k zvýšeným nákladom z dôvodu nedostatočnej kvality, nadmernej spotreby energie a zníženej produktivity. Ak sa procesy riadia v blízkosti želaných hodnôt, kvalita je maximalizovaná. Odchýlky od želaných hodnôt, predovšetkým počas dlhšieho časového obdobia, negatívne vplývajú na výslednú kvalitu. Napríklad pridanie väčšieho množstva konkrétnej suroviny do dávky môže viesť k neakceptovateľnému produktu a teda k odpadu. V prípade, že dávka je aj vyhovujúca, náklady môžu byť aj tak vyššie ako plánované, ak sa surovina pridá vo zvýšenom množstve.

Čím viac sa riadenie blíži k želaným hodnotám, tým menej energie sa spotrebuje. Nahriatie produktu na teplotu o 0,1 stupňa nad želanú hodnotu spotrebuje menej energie ako nahriatie o 2 stupne navyše. V dnešnej dobe neustále rastúcich cien je mimoriadne dôležité minimalizovať spotrebu energie. Slabé riadenie procesov môže tiež výrazne ovplyvniť produktivitu. Vo všeobecnosti, čím je proces automatizovanejší, tým je produktivita vyššia a zmien je menej. Novšie automatizačné systémy umožňujú, aby bolo automatizovaných viac procesov a poskytujú tiež užšie riadenie existujúcich procesov.

Bežný spôsob vylepšenia riadenia procesov je pridanie nových funkcií do existujúceho automatizačného systému. Pri staršom DCS systéme to nemusí byť možné. V novom automatizačnom systéme môžu byť potrebné vlastnosti zabudované alebo relatívne jednoducho integrovateľné. V niektorých prípadoch je požadovaná úroveň pokročilého riadenia procesov (APC) najľahšie dostupná od dodávateľov tretích strán. Bežné APC technológie obsahujú fuzzy riadenie alebo riadenie na báze pravidiel a prediktívne modelové riadenie. Mnohé z APC technológií bežia na oddelených platformách z hlavného automatizačného systému.

Integrácia hardvéru a softvéru tretích strán do staršieho DCS systému však môže byť problematická, pretože staršie DCS systémy vo všeobecnosti nepodporujú moderné otvorené komunikačné štandardy. Veľmi efektívna metóda pre zlepšenie riadenia procesov je analyzovanie dát použitím nástrojov ako sú systémy pre správu a riadenie podnikových technických prostriedkov (AMS). Iné populárne analytické nástroje posielajú procesné dáta do vzdialených lokalít na analýzu použitím rôznorodých softvérových programov.

V prípadoch spomenutých vyššie je potrebné distribuovať dáta do iných komunikačných platforiem, čo je relatívne jednoduchá úloha pre moderné automatizačné systémy, ale často ťažko splniteľné so starším DCS systémom. V súhrne, je často náročné zrealizovať vylepšenia riadenia procesov so starším DCS systémom. Neštandardné riadenie procesov môže viesť k slabej kvalite, zvýšenej spotrebe energie a redukovanej produktivite – a tieto náklady môžu byť značné. Akonáhle sa príde na to, že TCO existujúceho DCS systému je neúmerné alebo rýchlo narastajúce na neakceptovateľnú úroveň, ďalším krokom je preskúmanie nákladov a benefitov nového automatizačného systému.

Náklady nového automatizačného systému

Ako bolo spomenuté, neúmerné TCO existujúceho automatizačného systému je hlavným dôvodom pre akúkoľvek migráciu, ale jej finančné opodstatnenie si tiež vyžaduje kvantifikáciu nákladov a benefitov nového automatizačného systému. Náklady nového automatizačného systému sa dajú rozložiť do troch hlavných kategórií – inštalačné náklady nového automatizačného systému, náklady na zaškolenie zamestnancov a prestoje spôsobené inštaláciou nového systému. Prvý typ zahŕňa všetky náklady na nákup, testovanie, inštaláciu a sprevádzkovanie nového systému.

K týmto trom kategóriám sa ešte pridávajú ďalšie náklady vymenované v Tab. 1. Prvé dva typy nákladov sa vo všeobecnosti dajú priamo kvantifikovať, pretože dodávateľ je schopný poskytnúť pevné ceny pre oba typy. Náklady na prestoje sa kvantifikujú ťažšie, je možné ich však minimalizovať nasledujúcimi migračnými metódami. Najbežnejšia migračná metóda je náhrada celého DCS systému naraz – vrátane HMI prvkov, regulátorov a vstupovvýstupov. Táto metóda sa jednoducho realizuje a často vedie k najnižším nákladom na zakúpenie a inštaláciu. Na druhej strane, prestoje sú pri tejto metóde enormné, keďže výmena prebieha v jednom kontinuálnom časovom slede.

Rozloženie celkového času potrebného na prestoje do troch periód je často výhodné a je možné to zrealizovať trojfázovou stratégiou migrácie. Tá tiež naťahuje náklady na migráciu na dlhší čas. V trojfázovej migrácii sú najzastaralejšie komponenty – menovite HMI rozhrania – menené ako prvé. Toto je možné dosiahnuť s minimálnym prestojom a v niektorých prípadoch dokonca bez žiadnych. V druhej fáze sa vymieňajú regulátory. To si istý prestoj vyžiada, je ho však možné minimalizovať. V tretej a poslednej fáze sa nahrádzajú vstupyvýstupy. Pre túto fázu takisto existujú metódy na minimalizáciu prestoja. Vysvetlené sú nižšie. Akonáhle sa nakonfigurujú nové HMI prvky, je možné ich otestovať prostredníctvom softvéru, ktorý simuluje pripojenie na aktuálny automatizačný systém.

Je viacero spôsobov, ako túto simuláciu vykonať, s benefitmi a nákladmi spravidla sa zvyšujúcimi od presnosti simulácie. Všetky HMI zariadenia sú prakticky založené na báze PC, podobne ako väčšina simulačných systémov. V mnohých prípadoch sa simulačný softvér môže nainštalovať na rovnakom počítači ako HMI, čo minimalizuje náklady. V okamihu, kedy sú nakonfigurované HMI zariadenia a simulačný softvér je aktívny, HMI sa môžu inštalovať v hlavnej riadiacej centrále závodu. Prezeranie simulačných HMI obrazoviek popri existujúcich HMI zariadeniach je nízko riziková a nákladová metóda na trénovanie operátorov na nových HMI.

Akonáhle sú operátori dostatočne zoznámení s novými HMI zariadeniami, simulačný softvér sa môže odinštalovať z počítačov a tie sa môžu pripojiť k existujúcim regulátorom. V závislosti od DCS systému si to môže vyžiadať istý prestoj a tiež programovanie na integráciu nových HMI do existujúcich regulátorov. Druhú fázu v tejto migračnej stratégii tvorí náhrada regulátorov. Z dôvodu minimalizácie prestojov sa nové regulátory programujú a programy sa vzápätí testujú v simulačnom prostredí. Keď sú nové HMI už na svojich miestach, HMI softvér môže byť často nainštalovaný na rovnakom PC ako simulačný softvér. Podobne ako pri HMI zariadeniach, benefity a náklady simulácie sa zvyšujú s presnosťou simulácie.

Avšak na rozdiel od HMI, simulácia regulátorov je oveľa dôležitejšia, nakoľko chyby programovania regulátorov môžu spôsobiť odstávku prevádzky. Navyše, online zmena programu regulátora je o dosť náročnejšia v porovnaní s programovaním HMI. Z týchto dôvodov je vo všeobecnosti vhodné investovať do simulácie regulátorov v čo najväčšej miere, pretože to zabezpečí hladký prechod zo starého DCS na nový automatizačný systém. Po naprogramovaní regulátorov a ich testovaní pomocou simulácie ich je potrebné nainštalovať a pripojiť k HMI zariadeniam a vstupomvýstupom.

Pripojenie k HMI je priamočiare, keďže obe zostavy komponentov sú spravidla od jedného alebo dvoch dodávateľov s konektivitou štandardného otvoreného komunikačného protokolu ako je napr. EtherNetIP. Pripojenie nových regulátorov k existujúcim vstupomvýstupom však môže byť problematickejšie, pretože je nepravdepodobné, že tie podporujú moderné komunikačné protokoly. Našťastie, mnohí dodávatelia automatizačnej techniky disponujú VV skenermi alebo inými komponentmi rozhraní, ktoré umožňujú komunikáciu medzi súčasnými regulátormi a staršími VV systémami. Minimalizuje sa tak nutná nevyhnutná inžinierska práca a prestoje.

Po inštalácii nových HMI komponentov a regulátorov je posledným krokom v trojfázovej migrácii náhrada vstupovvýstupov. Softvérová simulácia sa v tomto prípade nevyžaduje, hardvérová simulácia však pomerne často. Jej základom je pripojenie nových VV modulov k senzorom, akčným členom a prevádzkovým prístrojom rovnakých modelových radov inštalovaných v závode. V prípade diskrétnych vstupovvýstupov sú simulácie jednoduché a nie je potrebné ich vždy realizovať. Pri analógových vstupochvýstupoch môžu byť tieto simulácie komplexnejšie, najmä vtedy, keď je výstup z prístroja pripojený na vstup automatizačného systému cez prúdovú slučku 4-20 mA.

Ak sa na pripojenie k regulátoru využíva digitálna zbernica, je testovanie ešte dôležitejšie. Po hardvérovom testovaní sa môžu nové vstupyvýstupy inštalovať a pripojiť. Podobne ako pri pripojení HMI-regulátor aj pripojenie medzi novými VV a regulátorom je priamočiare. Prepojenia medzi VV bodmi a existujúcimi senzormi, aktuátormi a prístrojmi je komplexnejšie, mnohí dodávatelia však majú káblové riešenia minimalizujúce prestoje pri výmene a pripájaní VV. Pri výbere ktorejkoľvek migračnej metódy sa dosiahnu isté výhody a tie je možné kvantifikovať s kolísavým stupňom pravdepodobnosti.

Výhody nového automatizačného systému Akonáhle je nový systém nainštalovaný a prevádzkyschopný a personál v závode je vyškolený na jeho obsluhu, následná údržba by mala byť minimálna. Prakticky všetky moderné automatizačné systémy sú veľmi spoľahlivé a väčšina obsahuje nástroje schopné proaktívne identifikovať problémy s prevádzkovými prístrojmi ešte pred tým, ako nastanú, čím sa znižujú náklady na údržbu.

Výhody migrácie na nový automatizačný systém:

- redukovaná údržba

- menej prestojov

- rozšírené možnosti zberu a analýzy dát

- schopnosť integrácie iných riadiacichinformačných systémov

- rýchlejší prechod na iné produkty

- potreba menšieho počtu manuálnych úkonov

- zvýšená kvalita

- nižšia potreba energie

- zvýšená produktivita

- pokročilé riadenie procesov

- zabudovaná informačná bezpečnosť

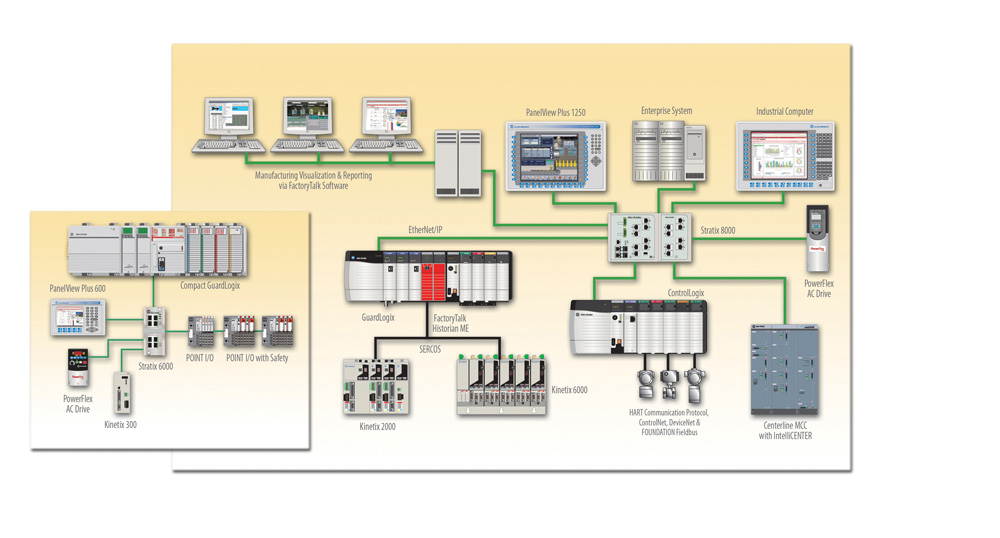

Napríklad existujúci vysielač pripojený k novému automatizačnému systému cez digitálnu zbernicu (povedzme EtherNetIP) posiela množstvo informácií o procese práve tomuto systému. Ten môže byť jednoducho spojený so softvérom pre správu podnikových technických prostriedkov (AMS) určeného na analýzu týchto informácií. Na obr. 1 je architektúra multidisciplinárneho riadiaceho systému, ktorá ukazuje, ako moderné automatizačné systémy využívajú štandardné otvorené komunikačné protokoly na pripojenie k širokej množine iných riadiacich a informačných systémov, vrátane AMS systémov.

Po analýze sa informácie môžu využiť na upozornenie personálu závodu pred hroziacimi problémami, čím sa umožňuje vykonávať údržbu na báze potreby a nie na základe kalendárneho harmonogramu. Táto zmena charakteru údržby sa môže prejaviť vo výrazných úsporách na údržbu a v zníženej miere prestojov. Rozdiely v nákladoch medzi proaktívnou a reaktívnou údržbou sa môžu najskôr kvantifikovať odhadom nákladov pre existujúci DCS systém. Potom sa dajú kvantifikovať náklady na údržbu pre nový automatizačný systém, spolu s nejakými úsporami slúžiacimi na predídenie prestojov pri proaktívnej údržbe.

Odhady nákladov na údržbu a skladovanie náhradných dielov pre nový automatizačný systém zvyčajne poskytuje vybraný dodávateľ. Tieto náklady je možné identifikovať s vyššou pravdepodobnosťou uzavretím dohody o údržbe s dodávateľom. Vo všeobecnosti sa očakávajú rýchlejšie zmeny výroby na iné produkty. Porovnaním rýchlosti tejto zmeny v konfigurácii so súčasným DCS systémom a s novým automatizačným systémom je možné kvantifikovať úsporu času. Väčšina závodov má vypočítanú hodinovú finančnú stratu spôsobenú odstávkou.

Pokračovanie v budúcom čísle.