Jedným z najdôležitejších rozhodnutí vo fáze prvotného návrhu technologického zariadenia je výber riadiaceho systému. Počas dlhých rokov bol programovateľný logický automat (PLC) najčastejším nástrojom pri vylepšovaní automatizácie a riadenia v strojových zariadeniach. Od malých regulátorov využívaných v automobilovom priemysle až po rozsiahle inštalácie regulátorov s tisíckami VV riadiacich celé prevádzky sa PLC stalo hlavným nástrojom riadenia. Od 70. rokov minulého storočia, keď boli PLC uvedené na trh, dominovali na trhu prevádzkového a automatizačného riadenia. Avšak od začiatku 90. rokov minulého storočia až podnes prešli osobné počítače takisto veľmi významnú cestu a vďaka rastúcej rýchlosti a rôznorodosti procesorov a klesajúcej cene jednotlivých komponentov si našli svoje miesto aj v oblasti riadenia technologických procesov.

Počet aplikácií využívajúcich PC je na vzostupe, vďaka čomu sa začína zmazávať výrazná hranica medzi PC a PLC. Ešte pred takými desiatimi rokmi by bola voľba výberu regulátora jasná; dnes to už neplatí. PLC boli vyvinuté ako modernejšia, prispôsobiteľnejšia a spoľahlivejšia náhrada reléových zariadení a spínacích skriniek. Boli vyvinuté na riešenie špecifických úloh vo výrobných závodoch a jazyk na ich programovanie a štruktúru bol modelovaný podľa vzoru reléových a prepínacích obvodov, ktoré plnohodnotne nahradili. PLC museli navyše zachovať ich odolnosť a konzistentný výkon v náročných prostrediach, v ktorých sa nachádzala vysoká úroveň elektromagnetického žiarenia, znečistenie a vibrácie.

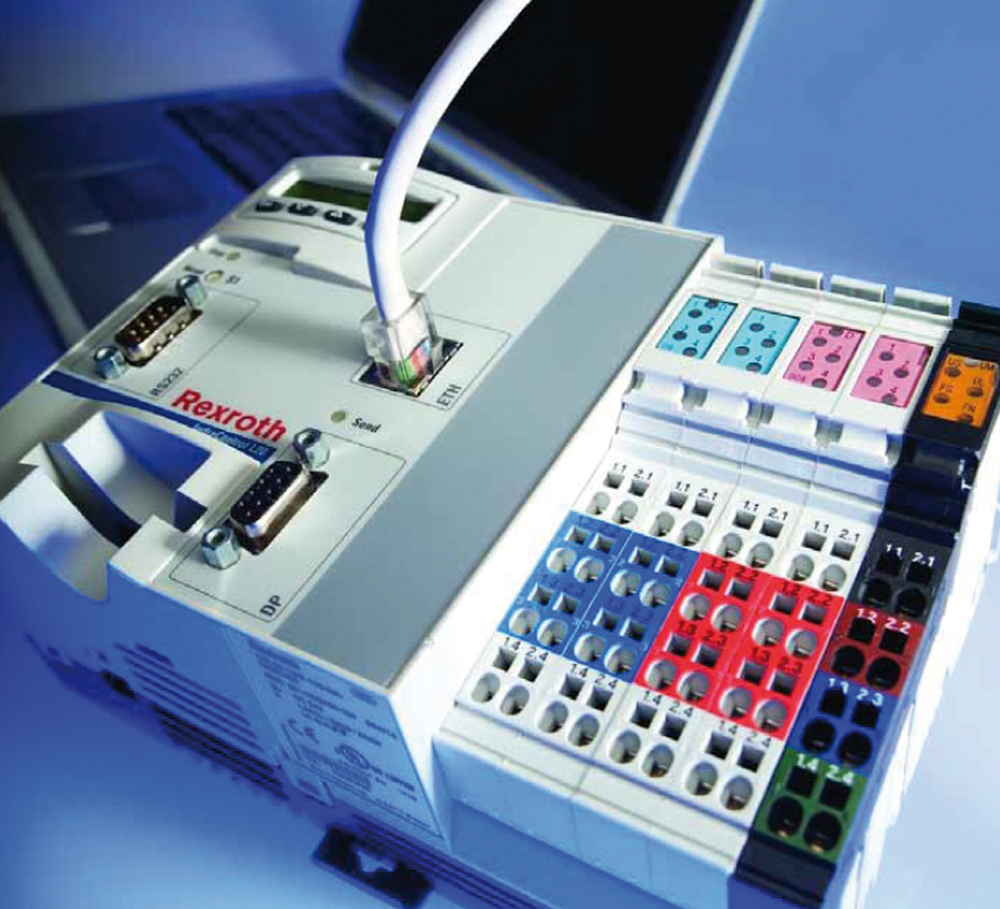

Postupom času sa do PLC dopĺňali funkcie, ako riadenie pohybu či pokročilé formy PID riadenia procesov, obsahovali bezpečnostné funkcie a zároveň si osvojili aj niektoré funkcie klasických PC, ako napr. webový server či možnosť pripojenia do siete. PC boli na druhej strane z pohľadu stroja či technológie určené pre vyššie úrovne riadenia. Využívali sa najmä na zložité výpočty, monitorovanie, meranie a sieťové prepojenie celej fabriky. Zároveň boli rozhraním medzi človekom a PLC. Zvyčajne boli umiestnené v menej náročnom prostredí, pretože nedokázali pracovať ako PLC v náročnom prostredí priemyselných prevádzok. PC výnimočne obsahovali aj PLC funkcionalitu, ale stále ťažili najmä zo svojich hlavných možností. Čoraz viac sa stávali odolnejšími regulátormi, čo umožnilo ich prevádzku aj v drsnom prostredí, ktoré bolo dovtedy výsadou PLC.

Pri analýze architektúry riadenia môžeme vidieť čoraz väčšie zbližovanie jednotlivých architektúr. Pridaním PCI kariet, hardvérových ovládačov a vhodného softvéru možno z PC urobiť niečo, čo dnes poznáme pod názvom soft-PLC. Okrem toho možno na podporu časovo kritických úloh a riadiacich algoritmov pridať jadro na prácu v reálnom čase. Na druhej strane máme PLC so zabudovanou PC funkcionalitou, kde všetko, čo potrebujete na začatie práce, je klávesnica a myš. Takže na základe čoho si vyberiete medzi dvomi riadiacimi platformami Pri rozhodovaní, či si zvoliť PLC alebo PC, je v prvom kroku dôležité pokúsiť sa analyzovať a porovnať niektoré vlastnosti, ktorými sa môžu jednotlivé technológie vzájomne odlišovať.

V tomto kontexte existuje sedem hlavných oblastí, ktoré treba zohľadniť:

- prevádzka,

- odolnosť,

- servisovateľnosť,

- schopnosť prepojenia hardvéru,

- bezpečnosť,

- ochrana,

- programovanie.

Prevádzka

Pri analýze prevádzky sa treba pozrieť na to, ako bude systém pracovať a aké inštrukcie a úlohy sa budú vykonávať. Štandardné PLC má už zabudovaný operačný systém reálneho času (RTOS) s priradeným procesorom, čo zabezpečuje vysokú spoľahlivosť celého riadiaceho systému. Nakoľko úlohou PLC je len obslúženie automatizačných funkcií aalebo procesov, nepotrebuje táto technológia spúšťanie ďalších pomocných utilít, ako sú napr. antivírusové programy či aktualizácie systému. Naopak vďaka nástupu PC s jadrom na prácu v reálnom čase alebo operačným systémom reálneho času dosahuje rovnakú úroveň spoľahlivosti riadenia ako PLC. Vďaka skúsenostiam s PC z domáceho prostredia alebo kancelárie by sa používatelia mohli obávať zamŕzania počítača (známe „modré obrazovky“).

Treba však zdôrazniť, že takéto zamŕzanie sa môže objaviť na akomkoľvek operačnom systéme vrátane toho, ktoré beží na PLC. Stáva sa to najčastejšie vtedy, keď program bežiaci na PC nesprávne spracuje priority. Pri použití v priemysle je PC určené na automatizáciu, a preto je len minimálna šanca zamrznutia. Aj keby sa zamrznutie objavilo, nezasiahne to činnosť jadra na prácu v reálnom čase a zariadenie zostane v prevádzke. Prevádzka v reálnom čase je relativistický koncept garantujúci, že vykonanie každej úlohy prebehne v rámci presne definovaného časového úseku. Synchronizácia pohybu aalebo pokročilé PID riadenie vyžadujú vysokú úroveň determinizmu v reálnom čase ako iné, z hľadiska dôležitosti menej náročné aplikácie, napr. monitorovanie chybových správ, posielanie nekritických príkazov alebo požiadaviek do regulátora.

Odolnosť

Odolnosť regulátora v zásade vyjadruje jeho životnosť v rôznych prostrediach. Štandardné, komerčne dostupné PLC nemajú pohyblivé časti, takže sú schopné počas miliónov pracovných cyklov odolávať aj náročným prostrediam. Štandardné PC obsahuje pohyblivé časti, napr. ventilátory alebo pevné disky, a preto je menej vhodné do prostredí s vysokou úrovňou vibrácií. Avšak priemyselné verzie PC ponúkajú také vylepšenia, ako sú napr. pevné SSD diskové jednotky, bezventilátorové chladenie a montáž do rozvádzača. Vďaka tomu sa PC stáva rovnako odolné najnáročnejším priemyselným a prírodným prostrediam ako PLC. PLC aj PC sa v tejto oblasti približujú, ale PC vyžaduje dodatočné úpravy, aby sa vyrovnalo štandardnému PLC.

Servisovateľnosť

Ďalším kritériom, ktoré treba zobrať do úvahy, je jednoduchosť a nákladovosť servisu, t. j. náklady na opravu a výmenu počas celého životného cyklu regulátora. Z hľadiska PLC možno externé zariadenia jednoducho nahradiť, a to bez prerušenia činnosti systému. Ak musí byť nahradený aj samotný regulátor, kompaktná modulárna konštrukcia PLC to umožňuje vykonať rýchlo a bez komplikácií. Tak možno ušetriť náklady, pretože sa výrazne skracuje čas odstávky stroja. V prípade PC takisto existuje možnosť výmeny počas prevádzky, avšak len pri USB alebo iných periférnych zariadeniach. Ak je PC vyhotovené v modulárnejšom vyhotovení, napr. na montáž do zástavby alebo na panel, môže byť čas výmeny veľmi podobný ako pri PLC.

Výhodou však nie je len možnosť bezproblémovej náhrady systému alebo jeho komponentov, ale takisto možnosť disponovať trvalým zdrojom náhradných dielov a dlhodobou dostupnosťou. V niektorých odvetviach priemyslu sa vyžaduje dlhodobá dostupnosť presne tých istých komponentov. V prípade PLC možno požiadavku na dlhodobú dostupnosť rovnakých originálnych komponentov splniť jednoduchšie, nakoľko PLC sa nemenia tak rýchlo, ako je to v prípade PC z hľadiska hardvéru a firmvéru. Snaha nájsť totožné náhradné diely pre PC po roku alebo dvoch je podstatne ťažšia ako pri PLC. Na záver tejto časti treba povedať, že v obidvoch prípadoch možno nájsť totožné náhrady, ale skúsenosť hovorí, že pri PC je to náročnejšie.

Hardvér

Každý technik ocení, ak má pri kúpe hardvéru riadiaceho systému možnosť voliť zo širokého výberu, pretože vždy k nemu treba pripájať ešte rôzne periférie, pamäte či používateľské rozhrania. PC aj PLC dokážu prostredníctvom priemyselných komunikačných sietí riadiť množstvo zariadení. Medzi tie najznámejšie patria SERCOS, Profibus, DeviceNet či CANbus, ako aj ich modernejšie verzie využívajúce technológiu siete ethernet, napr. SERCOS III, Profinet, EthernetIP a EtherCAT. PLC aj PC môžu ponúknuť širokú škálu zberníc, pričom PLC ich má priamo zabudované, do PC treba doplniť karty a ovládače, aby sa dosiahli porovnateľné vlastnosti s PLC.

PC je okrem štandardných zberníc vybavené otvorenejšími a prispôsobiteľnejšími rozhraniami, ako je napr. USB, FireWire, sériové rozhranie, bezdrôtový ethernet. Vďaka nim získa používateľ prístup k väčšej skupine komerčne dostupných zariadení, s ktorými dokáže vykonávať rôzne úlohy, ktoré by štandardné PLC nedokázalo. Ako príklad možno uviesť používanie pokročilého systému na spracovanie obrazu vo vysokom rozlíšení, kde by bolo možné obrázky ukladať, analyzovať, porovnávať a archivovať. Z tohto pohľadu sa PC javí ako lepšie riešenie, pretože je na to prirodzene stavané a má dostatok pamäte, zatiaľ čo PLC môže mať obmedzený priestor na ukladanie aj menší výpočtový výkon.

V niektorých aplikáciách je používateľské rozhranie medzi človekom a strojom veľmi dôležité. PC má túto funkcionalitu zabudovanú, kým PLC by potrebovalo jeden alebo všetky z nasledujúcich komponentov prepínače, operátorský panelpanely alebo priemyselné PC. Takže ak PLC možno prepojiť so zariadeniami prostredníctvom zbernice a sú schopné vykonávať zložité riadiace funkcie, stále je potrebné PC, aby bolo možné vykonávať aj úlohy vyžadujúce dostatok pamäťového priestoru. Pri niektorých aplikáciách je aj možnosť prepojenia s inými zariadeniami v rámci systému, ku ktorým PLC nemá priame pripojenie.

Bezpečnosť

Bezpečnosť prioritne súvisí s ochranou systémových súborov a aplikácií. Táto problematika má dva aspekty ochrana pred neautorizovaným prístupom zvonku (napr. napadnutie vírusom, škodlivý softvér) a obmedzenie prístupu používateľov (napr. obmedzenie používateľských práv, skrytie súborov). PLC je už tradične menej vystavené neautorizovanému prístupu z vonkajšieho prostredia. Navyše vďaka svojmu operačnému systému vyhradenému len na konkrétne činnosti je známych len niekoľko málo vírusových útokov na PLC. To však neznamená, že PLC sú imúnne proti vírusom.

Veľa rokov si PLC užíval pozíciu bezvírusovej technológie a doteraz neexistovali žiadne štandardné spôsoby na detegovanie a elimináciu vírusov, ktoré by sa mohli objaviť. Aj keď je PC podstatne citlivejšie na vírusy ako PLC, aj tu je namieste vyžadovať podstatne prísnejšie bezpečnostné opatrenia. Cieľom je výrazne znížiť množstvo potenciálnych hrozieb, pričom už teraz je dostupných niekoľko štandardných softvérových produktov na detegovanie a odstránenie vírusov. PLC aj PC poskytujú rôzne úrovne prístupu používateľov s cieľom zabezpečiť a udržať obsah natoľko bezpečný alebo otvorený, ako sa to požaduje.

Ochrana

V závislosti od prostredia, v ktorom sa riadiaci systém nachádza, je jeho ochrana jednou z najdôležitejších tém pre používateľa. Obzvlášť je to dôležité v prípade, ak je kontakt človeka so strojom potenciálne nebezpečný a keď sú bezpečnostné normy platiace pre danú prevádzku kriticky dôležité, čo sa týka schválenie používania stroja v danej prevádzke. PLC mal so svojou dlhoročnou históriou v oblasti automatizácie strojových zariadení priradené kanály na komunikáciu s podradenými zariadeniami a dokázal tak presne monitorovať prevádzku stroja. Niekedy bol vybavený aj dodatočnými procesormi, ktoré umožňovali vytvoriť redundantné zapojenie. Riešenia postavené na platforme PC len nedávno získali zabudovanú bezpečnosť, ale doteraz to nebolo medzi používateľmi vo väčšom rozsahu prijaté.

Programovanie

Funkcionalita zariadenia je len taká, ako mu to umožňuje program, ktorý na ňom beží. Programovacie prostredie a jazyk sú z tohto hľadiska mimoriadne dôležité pre optimalizáciu výkonu stroja. Jedným z hlavných rozdielov medzi riešeniami postavenými na báze PC a PLC je, ako sa zdrojový program vykonáva. PLC obsahuje zmes rôznych spôsobov spúšťania, závislých od skenovania vstupov či vzniku udalostí, zatiaľ čo softvér bežiaci na PC sa najčastejšie spúšťa na základe udalostí. Vykonávanie programu na PLC, ktoré závisí od skenovania vstupov, môže trvať dlhšie, pretože systém potrebuje v jednom cykle skompletizovať najprv akcie s vyššími prioritami.

Rozdiel v štýle spúšťania a vykonávania programu vyžaduje rozdielnu filozofiu programovania a používatelia sú naklonení buď jednej, alebo druhej. To isté sa týka aj programovacieho jazyka PLC sa programujú použitím jedného z jazykov uvedených v norme IEC61131-3 (rebríková logika, zoznam inštrukcií a pod.) alebo niektorým so špecifických jazykov vytvorených jednotlivými výrobcami automatizačných systémov. Naopak riadenie na báze PC môže využívať programovacie jazyky, napr. C/C++/.NET. Tieto jazyky ponúkajú neporovnateľnú prispôsobiteľnosť a jednoduché prepojenie.

Náklady

Keď sme už zanalyzovali technické požiadavky a porovnali možnosti návrhu pre konkrétne zariadenie, zostala predsa len ešte jedna položka, ktorú treba vziať do úvahy náklady. Mnohé aplikácie možno vyriešiť na báze PLC aj PC, avšak pri niektorých aplikáciách sú náklady na to-ktoré riešenie podstatne odlišné. Pri porovnaní relatívnych nákladov riešenia na báze PC či PLC treba hovoriť o štyroch entitách, a to o výkone, rozširovateľnosti, prostredí a náročnosti vývoja aplikácie.

Výkon vs. náklady

Ak aplikácia vyžaduje riadiaci systém, ktorý dokáže realizovať očakávané výpočty, obslúžiť vyťaženie siete a spracovať veľké množstvo údajov, pozrite sa na cenu riešenia na báze PC. Aj keď môžu byť začiatočné náklady na PC vyššie, prináša táto alternatíva veľmi výkonné riešenie, pri ktorom bude cena rásť prírastkovo s požiadavkou na zvýšenie výkonu. Aj keď PLC začína na cenovo nižšej úrovni, pri požiadavke na zvýšenie výkonu môžu náklady časom prekročiť cenu PC (obr. 1).

Rozširovateľnosť vs. náklady

Veľmi podobný scenár sa odvíja aj pri rozširovateľnosti, keď treba k riadiacemu systému pridať rôzne periférne zariadenia, pamäť na ukladanie údajov alebo zvýšiť výpočtový výkon. PC inklinuje k vyšším nákladom, ak nie sú potrebné žiadne prídavné funkcie, ale náklady sa zároveň nejako výrazne nezmenia pri požiadavke na rozširovateľnosť. Náklady na PLC sú zvyčajne nižšie pri aplikáciách, kde tieto témy nie sú podstatné, ale náklady sa prudko zvýšia, keď treba pridať niekoľko dodatočných zariadení (obr. 2).

Prostredie prevádzky vs. náklady

Prostredie prevádzky môže v niektorých prípadoch zohrávať rozhodujúcu úlohu pri voľbe správneho riadiaceho systému. Štandardné PLC boli navrhnuté tak, aby odolávali náročným podmienkam, ktoré sa nachádzajú v priemyselných prevádzkach. Nie je teda žiadnym prekvapením, že štandardné PLC na prevádzku v náročnom prostredí má v porovnaní s PC podstatne nižšiu cenu. Pridávanie komponentov do PC s cieľom zlepšiť jeho odolnosť zvyšuje aj celkové náklady na jeho obstaranie a prevádzku (obr. 3).

Čas potrebný na vývoj a úroveň aplikácie vs. náklady

Čas potrebný na vývoj softvéru môže pridať významnú položku k celkovým nákladom na vývoj zariadenia. Avšak často sa pri prvej fáze výberu systému riadenia na tieto náklady zabúda, pretože sú skryté. Ak ide o prvú aplikáciu konkrétneho riadiaceho systému, budete mať čas, aby ste sa naučili všetko potrebné o novom produkte, alebo si najmete tretiu stranu, aby vám pomohla s integráciou nového systému Pri PLC, ktoré využíva spoločný formát, napr. normu IEC61131-3, je jednou z možností, že ak aj neovládate konkrétny programovací jazyk, existuje na trhu niekoľko odborníkov, ktorí to vedia.

Navyše uvedená platforma má zabudované funkcie, ktoré možno využiť pri rýchlej integrácii a riešení problémov. Z hľadiska vývoja aplikácie môže byť pre začiatočníkov alebo mierne pokročilých používateľov PLC cenovo lepším riešením ako riadenie na báze PC čas potrebný na vývoj (alebo náklady) sa budú znižovať v súlade s rastúcou úrovňou znalostí používateľa (obr. 4). Pri rozsiahlych a podrobných odborných znalostiach systému nebude žiaden alebo len nepatrný rozdiel medzi riešením na báze PC alebo PLC.

Záver

Výsledkom je, že pre svoje aplikácie si budete najčastejšie vyberať PC alebo PLC alebo obidve platformy naraz. Hlavnými oblasťami, ktorými sa budete zaoberať, budú výkon, funkcionalita a náklady.

Zdroj: PC vs. PLC: key factors in comparing control options. Drive & Control Profile, 2011, Bosch Rexroth Corporation. Dostupné online 7. 8. 2012 Obrázky: © Bosch Rexroth Corporation, 2011