Prepojenie odborov technickej diagnostiky

Najúčinnejším prostriedkom v rámci preventívnych aktivít a nástrojom na vytvorenie podmienok na minimalizáciu početnosti a dôsledkov porúch je aplikácia rôznych metód technickej diagnostiky a ich vzájomného prepojenia. V podmienkach spoločnosti U. S. Steel Košice sa pod hlavičkou technickej diagnostiky ukrýva vibrodiagnostika, termodiagnostika, tribodiagnostika, elektrodiagnostika, energodiagnostika a diagnostika strojov. Diagnostika strojov aplikuje v praxi odporúčania z meraní vibrodiagnostiky a termodiagnostiky v oblasti axiálnej a radiálnej nesúosovosti valcov a pohonov liniek, porúch ložiskových domcov, ozubenia, ložísk a frém prevodoviek a ventilátorov. Bez meraní a odporúčaní vibrodiagnostiky a termodiagnostiky a bez kontroly po oprave zariadení by efektivita práce diagnostiky strojov bola minimálna.

Nastavenie rotačných zariadení

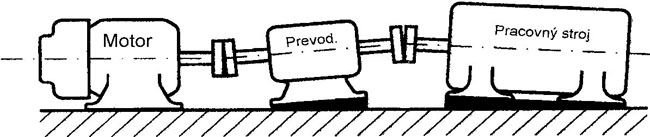

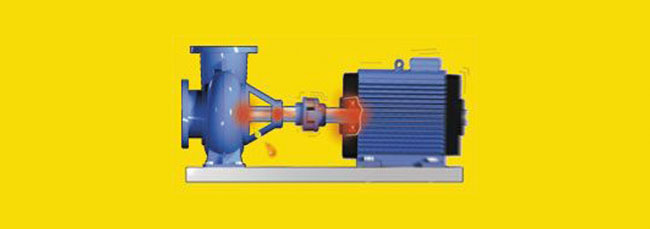

Nastavenie je všeobecne proces, pri ktorom sa upravuje vzájomná poloha dvoch a viacerých spojených strojov tak, aby osi hriadeľov tvorili priamku. Pod nastavením strojných rotačných zariadení rozumieme nastavenie motor – prevodovka – pracovný stroj. Pracovným strojom môže byť ventilátor, čerpadlo, dúchadlo, turbína, ale najčastejšie je to pracovný valec.

Pri spájaní hriadeľov jednotlivých strojov treba dodržiavať najmä nasledujúce pravidlá:

- stroje musia byť vyrovnané tak, aby boli hriadele presne súosové, t. j. aby ležali v priamej línii,

- spojky musia byť presne zhotovené a zmontované, aby axiálna a radiálna odchýlka neprekročili prípustné tolerancie,

- fréma stroja musí byť celistvá, dostatočne pevná,

- pätky stroja musia byť neporušené,

- základové skrutky musia byť rovnomerne dotiahnuté.

Ak nie sú splnené tieto základné požiadavky, počas prevádzky vznikajú vynútené sily a chvenia, ktoré vyvolávajú prídavné zaťaženia hriadeľov, spojok, ložísk i samotných základov strojov. Dochádza tak k poškodzovaniu ložísk a spojok, k trvalým deformáciám hriadeľov a únave materiálu. Chybné nastavenie uzla spôsobuje zvýšené zaťaženie ložiska, zníženie jeho životnosti, zvýšené opotrebenie tesnení a spojok, zvýšenie vibrácií, hlučnosti a spotreby energie a poškodenie hriadeľov.

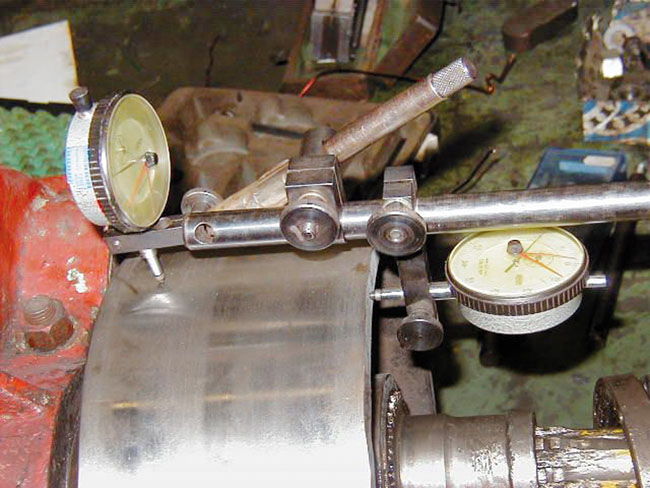

Diagnostika strojov vykonáva nastavenie strojných rotačných zariadení pomocou laserového zariadenia na nastavovanie a tam, kde túto metódu nemožno použiť, nastavenie vykonáva pomocou číselníkového odchýlkomera. Pri nastavení rotačných zariadení pomocou číselníkového odchýlkomera sa najčastejšie využíva radiálne a axiálne meranie.

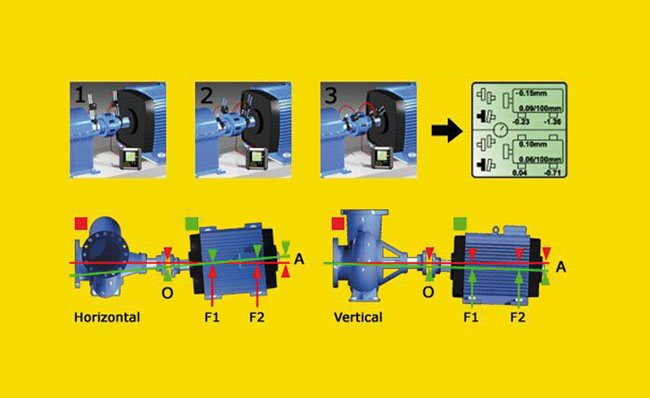

Nastavenie strojných rotačných zariadení pomocou laserového zariadenia – po spoločnom pretočení vysielača a prijímača o 20 až 180° možno nastaviť zariadenie odčítaním hodnôt posunutia a podloženia pätiek v danom smere z displeja. Po nastavení možno hodnoty nastavenia v axiálnom a radiálnom smere vytlačiť, resp. preniesť rovno do protokolu z merania. Samotné nastavenie je omnoho presnejšie, menej náročné a efektívnejšie ako pomocou číselníkového odchýlkomera.

Nastavenie výrobných zariadení

Pod nastavením výrobných zariadení rozumieme nastavenie pracovných valcov liniek tak, aby boli jednotlivé valce navzájom rovnobežné, kolmé na os linky a vodorovné. Valce musia výškovo a osovo spĺňať kritériá a tolerancie, ktoré sú predpísané vo výkresovej dokumentácii. Nastavenie pracovných valcov možno vykonať strojnými meradlami (mikrometrický odpich na osové zameranie, strojnícka vodováha na výškové zameranie), resp. optickými meradlami (teodolit na osové zameranie, nivelačný prístroj na výškové zameranie, presnosť merania ±0,25 mm).

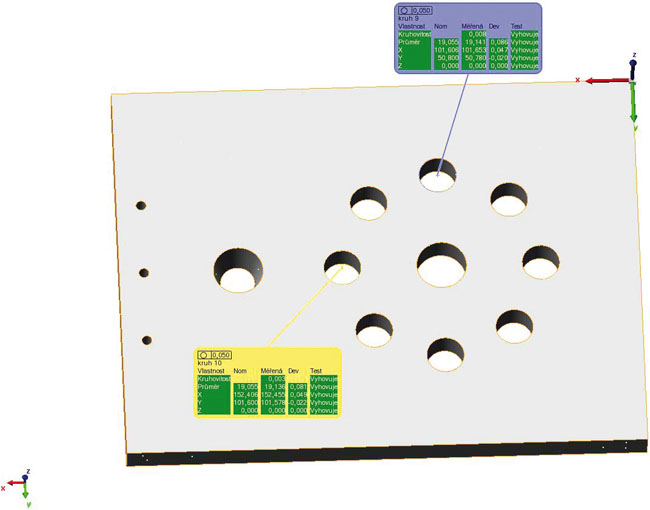

Čoraz viac sa však zameriavanie strojnými a optickými meradlami nahradzuje meraním a nastavovaním pomocou novo zakúpeného univerzálneho laserového zameriavača FARO Laser Tracker Vantage. Tento systém, ktorý pracuje na základe mobilného 3D meracieho systému, automaticky sleduje a zaznamenáva polohu zrkadlového odrážača v 3D s presnosťou merania 0,002 mm/m. Meranie vyhodnocuje softvér Polyworks, ktorý umožňuje meranie geometrických prvkov. Výsledky meraní sú zapísané do protokolu, ktorý si vie program vytvoriť sám. Systém je určený na osové a výškové nastavenie strojných zariadení a na rozmerovú inšpekciu náhradných dielov pred zabudovaním, pred renováciou a počas nej. Príklady použitia laserového zameriavača FARO Laser Tracker Vantage v prevádzkach U. S. Steel Košice, s. r. o.

Ing. Juraj Porubän

technológ Technickej diagnostiky

U. S. Steel Košice, s. r. o.

VA U. S. Steel Košice, s. r. o.

044 54 Košice

Tel.: 0917 704 349

jporuban@sk.uss.com