Základné princípy štíhlej výroby

V úvode je užitočné sumarizovať kľúčové princípy štíhlej výroby. Poradenská spoločnosť Lean Manufacturing Junction [1] definuje tieto kľúčové princípy štíhlej výroby:

Eliminácia nadbytočností

Jedným z najdôležitejších princípov štíhlej výroby je odstránenie všetkých nadbytočností vo výrobnom systéme a v jeho procesoch. Základný koncept štíhlej výroby formulovaný v automobilke Toyota vymedzuje sedem typov nadbytočností vo výrobe: nadprodukcia, zbytočné pohyby, zásoby, chyby, doprava, čakanie a nadbytočné spracovanie.

Aj keď boli uvedené druhy nadbytočností pôvodne zamerané na výrobu, môžu byť použité pri rôznych typoch procesov, ako je napr. štíhly vývoj produktov, štíhla logistika, dodávateľská sieť či trvalá udržateľnosť. Ideou štíhlych podnikov je identifikovať všetky nadbytočnosti a plytvanie, zistiť, kde sa v procesoch nepridáva hodnota pre zákazníka, a znížiť alebo úplne odstrániť príslušné prvky a činnosti.

Kontinuálne zlepšovanie

Pravdepodobne najdôležitejší princíp štíhlej výroby je kontinuálne zlepšovanie. Podporuje neustále potrebné veľké alebo malé zmeny smerom k dosiahnutiu požadovaného optimálneho stavu. Tento proces môže byť naozaj kontinuálny, pretože vždy existuje priestor na zlepšenie.

Rešpektovanie ľudí

Táto zásada štíhlej výroby považuje za najväčší zdroj zlepšovania a inovácií v každom podniku ľudí, ktorí tam pracujú. Pri implementácii štíhlej výroby je nevyhnutné získať na spoluprácu a účasť nielen pracovníkov na všetkých úrovniach podniku, ale aj zákazníkov a dodávateľov.

Vyvažovaná výroba (Heijunka)

Metóda rozvrhovania výrobkového množstva a mixu v definovanom časovom úseku výroby. Patrí do oblasti synchronizácie výrobných tokov. V takomto systéme výroba kumuluje tok objednávok od zákazníkov do definovaných časových intervalov, čím sa dosahuje zníženie prestojov.

Výroba práve včas (Just in Time – JIT)

Základom tejto zásady je vyrábať to, čo sa požaduje, a to v danom čase a množstve. To umožňuje pohyb a výrobu dielov len v prípade ich potreby pre nasledujúci proces. To znamená, že komponenty, ktoré nie sú v danom čase potrebné, sú nadbytočné.

Kvalita zabudovaná do výrobného procesu

Kvalita je zabudovaná vo všetkých fázach tvorby a výroby produktu, od návrhu až po expedíciu a kvalite je venovaná prioritná pozornosť. Automatizácia patrí do tejto zásady. Stroje, ktoré môžu detegovať chyby a zastaviť nesprávnu výrobu, sú príkladom tohto princípu. Zastavenie výroby operátorom pri chybách systému je ďalším príkladom. V štíhlej výrobe je podmienkou splniť kvalitu hneď na prvýkrát.

Stručne možno princípy štíhlej výroby zhrnúť takto [2]: treba určiť, čo vytvára hodnotu z pohľadu zákazníka, identifikovať všetky kroky pozdĺž procesného reťazca, v ktorých je nadbytočnosť, zabezpečiť plynulosť procesov, usilovať sa o dokonalosť a neustále zlepšovanie produktov a procesov.

Štíhle princípy a automatizácia

Vo všeobecnosti je automatizácia proces, v ktorom je fyzická a duševná činnosť človeka nahradzovaná činnosťou technických prostriedkov. Novšie definície považujú automatizáciu za technológiu, ktorá používa programové inštrukcie a zariadenia na vykonanie daných procesov, pričom spätné väzbové informácie zabezpečujú správne vykonanie inštrukcií.

Číslicovo riadené stroje, priemyselné roboty a automatické manipulátory, pružné dopravné systémy a ich integrácia do automatizovaných buniek, systémov a závodov predstavujú významný smer inovácií aj v štíhlych výrobných systémoch. Všeobecné prínosy automatizácie korešpondujú s princípmi štíhlosti:

- Zníženie prácnosti. Automatizácia znižuje náklady, rieši nedostatok kvalifikovaných pracovníkov (osobitne v 2. a 3. zmene).

- Stabilita kvality. Ľudský faktor je niekedy zdrojom porúch. Kvalita je prioritným motívom súčasnej automatizácie.

- Zvýšenie úrovne riadenia. Automatické zariadenia sa lepšie ako manuálne pracoviská integrujú do počítačom riadených systémov.

- Synchronizácia operácií. Technické zariadenia možno synchronizovať lepšie ako ľudí a výrazne tak možno skracovať priebežný čas.

- Úspory materiálov a energie. Presné vykonávanie operácií strojmi je zdrojom úspor materiálu a energie v mnohých technológiách.

Všeobecné trendy inovácií výrobných systémov sú charakterizované atribútmi produktivita, flexibilita, vysoká presnosť, nepoškodzujúce životné prostredie a prijateľné investičné náklady. Ďalšie znaky sú:

- bez nadbytočnosti, lacný, flexibilný, okamžite prevádzky schopný,

- výrobný systém môže byť inštalovaný kdekoľvek na svete bez nutnosti zdĺhavých start-up a dodatočných nákladov,

- šetrný k životnému prostrediu, so zníženým negatívnym vplyvom na životné prostredie a energetickú náročnosť,

- usporiadanie možno meniť ľubovoľne, reorganizovať prípad od prípadu tak, aby vyhovovali produktom a objemom výroby,

- zásoby, čas, priestor a údržba sú optimalizované.

Tieto všeobecné trendy inovácií výrobných systémov rešpektuje aj trend štíhlej automatizácie. Pri svojom vzniku bola štíhla výroba zameraná hlavne na ručne ovládané stroje a manuálne pracovné stanice. Klasický štíhly prístup preferuje jednoduchú techniku a aktívnych pracovníkov.

Vývoj technológií eliminuje rozdiely medzi štíhlymi princípmi a automatizáciou. Nové technológie majú už začlenené prvky štíhlosti, pracujú bez nadbytočností, bez strát času a chýb v kvalite. Štíhle a vysoké technológie vytvorili špecifické typy výrobných systémov, ako sú napríklad robotické bunky a pružné výrobné systémy.

Tlak na výrobcov, aby boli efektívnejší a odstránili redundanciu svojich procesov, sa zvyšuje. To je obzvlášť dôležité v spracovateľskom priemysle v rozvinutých krajinách, ktoré nemôžu na globálnom trhu konkurovať krajinám s nízkymi nákladmi na pracovnú silu. Z týchto dôvodov rastie počet spoločností, ktoré uplatňujú metódy štíhlej výroby a integrujú ju s automatizáciou. Štíhla automatizácia pomáha znižovať konkurenčný tlak z krajín s lacnou pracovnou silou tým, že zabraňuje chybám v kvalite výrobkov, poskytuje nové hodnoty pre zákazníka a umožňuje pružne reagovať na zmeny na trhoch, v technológiách a obchodnom prostredí. [3].

Implementácia štíhlej automatizácie sa spravidla realizuje potom, keď boli vykonané základné opatrenia štíhleho manažmentu. Štíhle riešenie automatizácie má zvyčajne menšie investičné výdavky ako pri iných investičných projektoch a v prevádzke prináša ďalšie úspory. Snahou je znižovať alebo eliminovať potenciálne zdroje nadbytočností v každom výrobnom zariadení [4]. Automatizácia je súčasťou niekoľkých metód štíhlej výroby.

Typické je jej použitie v nasledujúcich technikách [5]:

- mapovanie toku hodnôt,

- prietok: redukcia zoraďovania a výrobných dávok, vizuálne pracoviská, bunkové usporiadanie pracovísk,

- ťah: systémy Kanban, manažment dodávateľskej siete,

- ostatné: zlepšovanie kvality, úplne produktívna údržba.

Typický postup pri štíhlej automatizácii [6]:

- vyhodnotiť usporiadanie pracovísk,

- identifikovať potenciál zlepšovania procesov & Kaizen bez automatizácie,

- implementácia zlepšenia pomocou mapovania toku hodnôt,

- identifikovať príležitosti štíhlej automatizácie,

- návrh a implementácia štíhlej automatizácie.

Výhody štíhlej automatizácie:

- nižšie náklady na automatizáciu, jednoduchšia a rýchlejšia implementácia,

- väčšia flexibilita pri zoraďovaní pracovísk a toku materiálu,

- maximalizuje sa využitie podlahovej plochy,

- poskytne údaje pre vedomostnú základňu pre riešenia v budúcnosti a podporí cyklus neustáleho zlepšovania.

Robotika a štíhla výroba

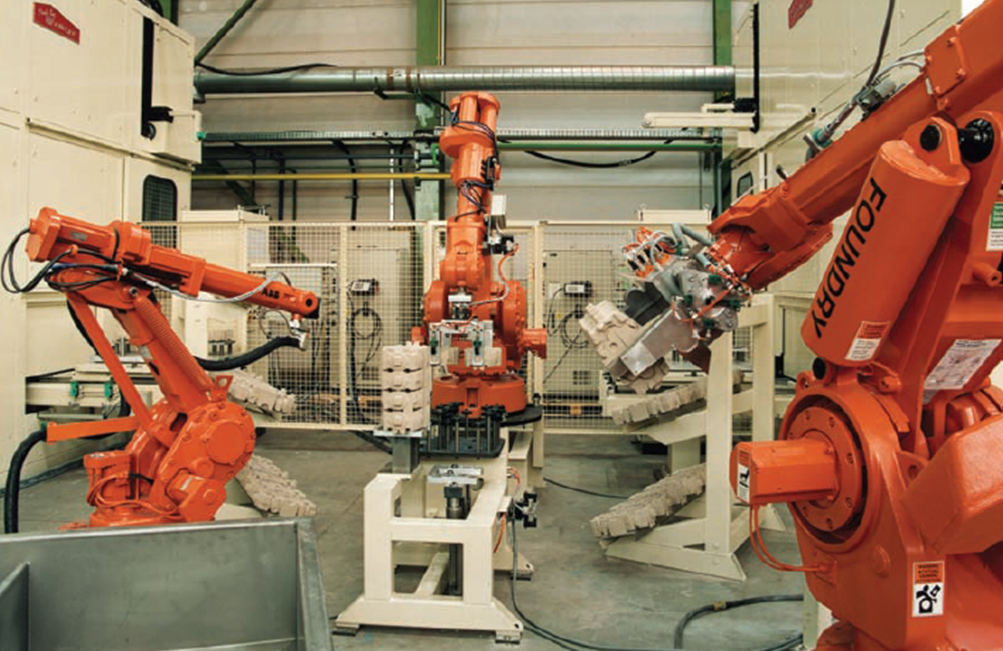

Tradične roboty nemali významnú úlohu pri implementácii štíhlych stratégií. Avšak vzhľadom na funkčné vlastnosti robotov, ako sú opakovateľnosť operácií, rýchlosť, presnosť a flexibilita, sa úloha robotov v štíhlych implementáciách neustále zvyšuje. Automatizované výrobné zariadenia, ktoré obsahujú roboty, sa rýchlo stávajú významným prvkom štíhlej výroby a zníženia výrobných nákladov [7].

Roboty nie sú samy o sebe štíhle a mohli by v niektorých prípadoch spôsobovať nadbytočnosť. Ak sú optimálne integrované do výrobného procesu, podporujú a rozvíjajú štíhlu výrobu prostredníctvom systémových kritérií. Roboty zabezpečujú kvalitu a konzistenciu výrobkov a redukujú nepodarky. Rýchlosť robotov môže pomôcť zvýšiť produkciu a znížiť stratové časy a priebežný čas výrobného cyklu. Flexibilita robotov redukuje čas na prestavenie výroby na novú výrobnú dávku, čo korešponduje s metódou SMED.

Cieľ projektovať štíhle výrobné systémy je jedným z najväčších problémov, ktorým dnes čelia inžinieri. Niektoré z faktorov, ktoré musia byť pri navrhovaní výrobných systémov s robotmi zohľadnené, sú:

- počet variantov výrobkov, prípustná nepodarkovosť,

- požiadavky na čas cyklu,

- spoľahlivosť zariadení a štatistiky prestojov,

- požiadavky na rozhranie človek – stroj,

- životný cyklus výrobkov s cieľom zabezpečiť prijateľnú návratnosť investícií,

- stupeň automatizácie (% automatizovaných/manuálnych operácií),

- požiadavky na produkčnú výkonnosť,

- kompatibilita s dopravným systémom a požiadavky na automatickú manipulovateľnosť produktov,

- požiadavky na údržbu a čas na opravy,

- dostupnosť priestorov na robotické operácie, plnenie bezpečnostných noriem a smerníc ergonómie.

Desať dôvodov, prečo roboty môžu zlepšiť štíhle výrobné prostredie

Nasledujúci zoznam je založený na výskume, ktorý uskutočnila Medzinárodná federácia robotiky [7].

- Zníženie prevádzkových nákladov – niekedy sú roboty v prevádzke v porovnaní s ľuďmi lacnejšie. Energetické úspory môžu byť značné pre znížené požiadavky na vykurovanie a osvetlenie v automatizovaných prevádzkach.

- Zlepšenie kvality výrobkov a ich zhody. Roboty sú vo svojej podstate presné a majú vysokú mieru opakovateľnosti. Riziká chýb spôsobených ľudským faktorom, ako je únava, rozptýlenie alebo účinky opakovaných a stereotypných úloh, nemajú vplyv na roboty.

- Zlepšenie kvality pracovného prostredia pre zamestnancov. Roboty môžu prevziať úlohy, ktoré sú nebezpečné alebo ináč nevhodné pre človeka.

- Zvýšenie produkcie. Roboty môžu byť v prevádzke v predĺžených pracovných zmenách, cez noc a cez víkendy iba s malým dohľadom. Nové produkty môžu byť zavedené rýchlejšie do výrobného procesu. Programovanie nových produktov môže byť vykonané v režime off line bez prerušenia procesu.

- Zvýšenie výrobnej flexibility. Prechod z jedného procesu do druhého je s robotmi jednoduchý. V dôsledku toho môžu robotické systémy realizovať zmeny v produktoch a procesoch, vedúce k maximálnej návratnosti investovaného kapitálu. Vývoj kamerových systémov pre roboty prináša ďalšie zvýšenie flexibility.

- Zníženie spotreby materiálov. Lepšia presnosť robotov znamená, že viac produktov na prvýkrát spĺňa normy kvality požadované zákazníkmi.

- V súlade s pravidlami bezpečnosti a ochrany zdravia na pracovisku roboty môžu prevziať úlohy v podmienkach, ktoré sú nebezpečné pre človeka alebo ktoré, ak sa vykonávajú ručne, by mohli viesť k ochoreniu.

- Zníženie fluktuácie zamestnancov. Výrobný závod s automatizáciou vyžaduje technicky kvalifikovanú pracovnú silu. Práca je v tomto prípade intelektuálne stimulujúca. V dôsledku toho sa zníži fluktuácia zamestnancov a práca s automatizovanými zariadeniami priťahuje vysoko kvalitných kandidátov na zamestnancov.

- Zníženie kapitálových nákladov (zásoby a rozpracované výrobky). Roboty môžu byť naprogramované na výrobu produktov na základe metódy Just in Time.

- Úspora miesta vo vysoko hodnotných výrobných priestoroch. Roboty možno namontovať na steny, stropy, dopravné trate a podobne. Môžu byť naprogramované tak, aby plnili úlohy v obmedzených priestoroch.

Záver

Tradičné výrobné linky sú navrhnuté tak, aby bola spolupráca medzi človekom a strojom efektívna. Zatiaľ čo stroje (vrátane robotov) môžu byť naprogramované na optimálny výkon, práca ľudí má určité obmedzenia. Efektívne projektované štíhle automatizované výrobné systémy musia zohľadňovať ľudskú premennú a zabezpečovať konzistentnosť systému.

Rozhodnutie o použití robotov a iných automatizovaných zariadení musí mať opodstatnenú návratnosť investícií. Malé aj veľké podniky ukazujú, že roboty, CNC stroje a podobne podporujú štíhle iniciatívy a ak sú riadne začlenené do celkového prostredia štíhlej výroby, prinášajú požadované výsledky.

Literatúra

[1] Key Lean Manufacturing Principles. [online]. Citované 10. 12. 2013. Dostupné na: http://www.lean-manufacturing-junction.com/lean- manufacturing-principles.html.

[2] The 5 Lean Principles. [online]. Citované 10. 12. 2013. Dostupné na: http://www.leaningforward.co.uk/principles.htm.

[3] KOVÁČ, Milan at al.: Knowledge base - Comprehensive handbook of Lean production. BUTE Budapest 2013. 189 p. ISBN 978-963-313-102-3.

[4] Lean Automation. [online]. Citované 10. 12. 2013. Dostupné na: http://www.sme.org/MEMagazine/Article.aspx?id=19242&taxid=1415.

[5] Efficiency lean manufacturing integrated automation. [online]. Citované 14. 2. 2014. Dostupné na: https://exploreb2b.com/articles/efficiency-lean-manufacturing-integrated-automation.

[6] How to Improve Process Performance Using Lean Automation. [online]. Citované 16. 2. 2014. Dostupné na: http://asq.org/conferences/six-sigma/2009/pdf/proceedings/f4.pdf.

[7] Ten Ways Robots Enhance Lean Manufacturing Environments. [online]. Citované 16. 2. 2014. Dostupné na: http://www05.abb.com/ global/scot/scot241.nsf/veritydisplay/38a1844ff3123f9cc125794b00480c7c/$file/lean%20robotics%20white%20paper.pdf.

Tento článok bol vytvorený vďaka realizácii projektu Kompetenčné centrum znalostných technológií pre inovácie produkčných systémov v priemysle a službách (ITMS: 26220220155) na základe podpory operačného programu Výskum a vývoj financovaného z Európskeho fondu regionálneho rozvoja.

Ing. Ľubica KováčováTechnická univerzita, Strojnícka fakulta, Katedra technológií a materiálov

Mäsiarska 74, 040 01 Košice

lubica.kovacova@tuke.sk

www.sjf.tuke.sk/ktam

![Obr. 1 Typické usporiadanie štíhlej robotickej bunky [7]](/buxus/images/fotogaleria/atp_journal/kniznica_fotografii/fotogaleria_2014/stihla_automatizacia/obr01.jpg)

![Obr. 2 Roboty pri príprave foriem v prostredí s vysokou teplotou a znečisteným vzduchom [7]](/buxus/images/fotogaleria/atp_journal/kniznica_fotografii/fotogaleria_2014/stihla_automatizacia/obr02.jpg)