Úvod

Digitálne dvojča je funkčným systémom priebežnej optimalizácie procesov, ktorý tvorí fyzická výroba v prepojení s vlastnou digitálnou „kópiou“ [1], [2], [3]. Vytvára prostredie digitálneho podniku, v ktorom firma môže optimalizovať prevádzku priamo počas výrobného reťazca, meniť parametre a procesy výroby a prispôsobovať produkt požiadavkám trhu. Dáta, ktoré v tom čase vznikajú, vytvárajú komplexný obraz o danom výrobku a výrobe. Digitálne dvojča potrebné informácie zhromažďuje a neustále vyhodnocuje. To umožňuje, okrem iného, skrátiť a zefektívniť výrobný cyklus, skrátiť čas nábehu nových výrobkov a odhaliť neefektívne nastavenie procesov. Koncept digitálneho dvojčaťa je postavený na princípe Industry 4.0.

Projekt digitálne dvojča – reálna výroba

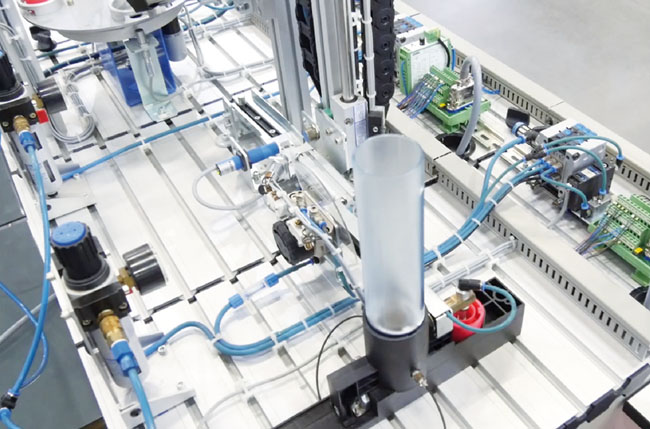

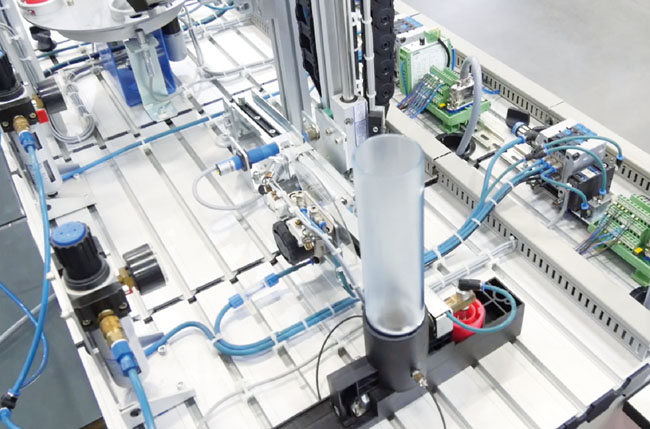

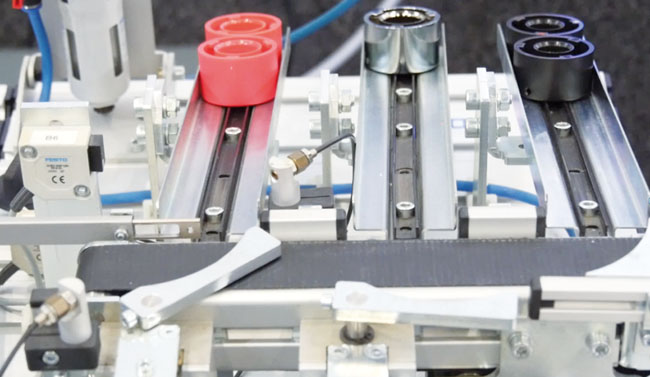

Projekt digitálne dvojča vznikal v laboratóriu Ústavu automatizácie, merania a aplikovanej informatiky na SjF STU v Bratislave. Digitálne dvojča tvorí fyzická výroba a jej digitálna „kópia.“ Dôležitým prvokom je prepojenie, cez ktoré prebieha výmena dát. Na vytvorenie výrobnej časti boli použité niekoľkoročné stanice od firmy FESTO. Ilustračne fotky niektorých staníc sú na obr. 1 až 4. Prepojením staníc vznikol výrobný reťazec na výrobu pneumatických valcov. Táto časť predstavovala proces fyzickej výroby. Stanice boli zoradené v poradí zásobník, manipulátor, test výšky obrobku, procesná stanica (samospádový dopravník, vŕtanie a kontrola otvoru po vŕtaní), manipulátor, triediaca stanica (štyri dopravníkové pásy). Posledným pracoviskom bola ručná montáž, kde sa spojili jednotlivé komponenty (piest, pružina, telo valca a veko) a zabalili spolu s informáciou o produkte. Výrobná linka vyrábala tri druhy valcov, jeden s kovovým a dva s plastovým telom. Rozdiely boli aj vo veľkosti vŕtaného otvoru. Aby bolo možné telá pneumatických valcov lepšie rozpoznať, sú farebne odlíšené. Na obr. 5 sú zobrazené jednotlivé komponenty pneumatických valcov.

Projekt digitálne dvojča – digitálna výroba

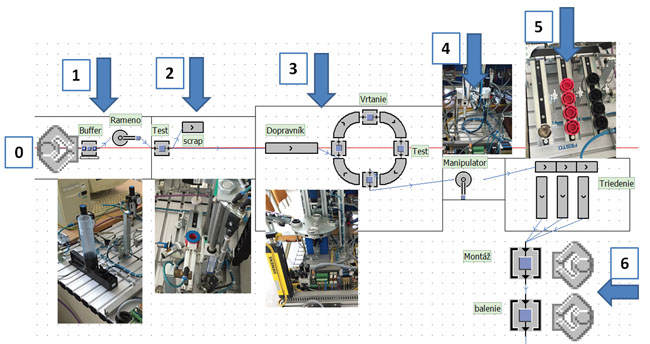

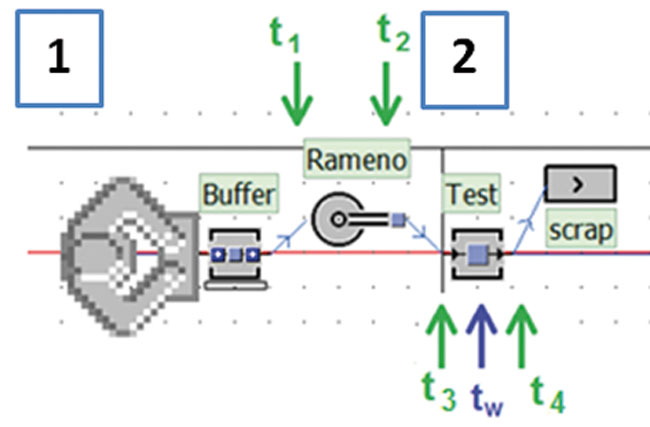

Digitálna časť je postavená na simulačnom nástroji Plant Simulation (PS) od firmy SIEMENS. V jeho prostredí sa vytvoril digitálny simulačný model, ktorý bol detailnou virtuálnou kópiou fyzických procesov. Každý fyzický proces bol analyzovaný; na obr. 6 je znázornená schéma reálneho pracoviska spolu s modelom v PS. Výstupom z fyzického procesu bolo odovzdanie informácie o čase pohybu konkrétnej súčiastky do nadradeného dátového úložiska.

V našom prípade sme na proces odovzdania informácií použili dátový server OPC od spoločnosti SIEMENS. Každý proces bol podrobne zmapovaný tak, aby mohlo digitálne dvojča (DD) správne interpretovať zbierané dáta. Napríklad na začiatku projektu boli niektoré posielané časové značky z procesov posunuté od pozorovanej reality, čo bolo spôsobené nedokonalým poznaním procesu. Preto bolo potrebné presne vedieť, kedy sa značka vytvára, a prideliť jej správnu reprezentáciu aj v DD. Na obr. 7 je opis procesov. Prvý proces je operátor, ktorý zásobuje linku. Operátor vkladal súčiastky do systému (zásobníka) podľa výrobného plánu. Druhý proces je rameno, ktoré odoberá zo zásobníka. Časové značky ramena (manipulátora) sa posielali do DD ((t1) rameno prevezme súčiastku, (t2) rameno odovzdá súčiastku). DD potom vie nastaviť na svoj beh hodnotu trvania procesu manipulácie. V rámci druhého procesu je aj test, ktorý vyhodnocuje meranie rozmeru súčiastky. Vstupný čas na teste (t3) nie je totožný s výstupným časom (t2), pretože časová značka sa vytvára až po tom, keď je rameno v polohe jeden (v priestore zásobníka). Testovacia stanica začne prácu až v tejto chvíli, pričom rozdiel je dve sekundy. Čas tw je working time (pracovný čas) testovania a menil sa podľa typu vyrábaného výrobku. Čas t4 predstavuje časovú značku, kedy výrobok opustil test. Takýmto spôsobom boli zmapované všetky procesy tak, aby sa predišlo zlej interpretácii posielaných dát. Prenesené údaje potom slúžili na nastavenie správnych hodnôt do simulačného modelu.

Projekt digitálne dvojča – optimalizácia

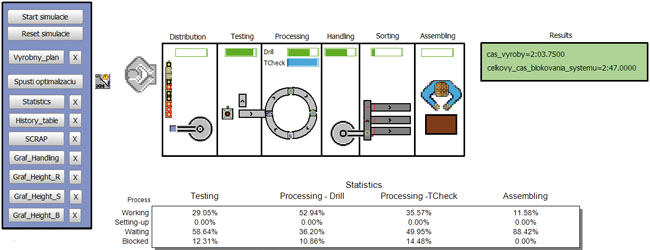

Na vytvorenom simulačnom modeli možno vykonávať mnoho experimentov aj bez priameho spojenia s fyzickou výrobou. Možno odpovedať na otázky, čo sa stane ak. Model nám umožňuje meniť parametre systému a sledovať jeho správanie bez rizika finančných strát v reálnej výrobe. Ak simulačný model pripojíme k reálnemu systému, otvárajú sa nám ďalšie možnosti k optimalizácii výrobného systému. Na obr. 8 je znázornené vytvorené DD. Prvou veľkou výhodou je, že DD zbiera a vyhodnocuje aktuálnu výrobu. To zabezpečuje aktuálnosť parametrov v simulácii, ale aj dáva možnosť zasiahnuť v prípade, že proces nepracuje podľa očakávaných parametrov. Napríklad jedným z testov bolo pozdržať manipulátor pri svojej práci.

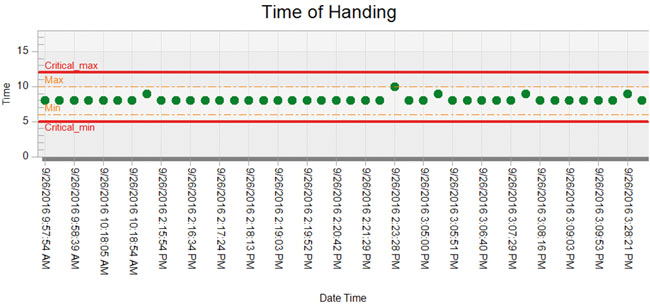

Fyzicky sme mu bránili v jeho práci. DD okamžite zaznamenalo, že proces nepracuje v danom takte (obr. 9). Ak by takýto stav pretrvával, DD by podľa inštrukcií varovalo obsluhu. Možno si nastaviť ľubovoľné pravidlá pre každý sledovaný proces. Digitálne dvojča sme využili na optimalizáciu výroby z pohľadu výrobného plánu. Navrhli sme si výrobné plány, ktoré sme spúšťali do fyzickej aj do virtuálnej výroby. Oba systémy sa líšili maximálne o jednu sekundu. Na optimalizovanie výroby DD využilo genetický algoritmus, ktorý navrhla spoločnosť SIEMENS. Jeho použitím sme potom hľadali optimálne poradie zákaziek vo výrobnom pláne. Minimalizačným parametrom bol celkový čas výroby. Na základe výpočtov digitálneho dvojčaťa sme potom pokus opakovali aj na reálnom systéme, kde sa nám potvrdilo zníženie času výroby o 5,2 %. Schopnosť pružne sa prispôsobiť zmenám v sortimente a urýchlene vyrábať v optimalizovanom režime prináša spolu z ďalšími funkciami kontroly perspektívu ďalšieho rozvoja. Digitálne dvojča možno smerovať do rôznych oblastí výroby, či už na prediktívnu údržbu, alebo optimalizáciu využívania zdrojov vo výrobe (nástroje, ľudia, energia atď.).

Záver

Projekt digitálneho dvojčaťa ukázal interakciu reálnych výrobných procesov s digitálnym simulačným modelom, ktorý bol detailnou virtuálnou kópiou všetkých procesov, materiálových tokov a možných stavov v reálnom výrobnom systéme. Interakcia výrobných zariadení a simulačného modelu zariadení priniesla nový pohľad na dynamiku výrobného procesu. Analýzy, ktoré sa vykonávali na vytvorenom kyberfyzikálnom systéme (fyzické zariadenia prepojené s digitálnym dvojčaťom), prispeli k lepšiemu pochopeniu prepájania digitálnych technológií a reálneho hardvéru. Na základe opísaného vytvoreného a prakticky zrealizovaného DD sa momentálne pracuje na druhej vývojovej verzii pracovne nazývanej DD verzia 2.0. V rámci tejto druhej vývojovej verzie pracujeme na nasadení pokročilejších optimalizačných techník v rámci konceptu Industry 4.0 vo forme vlastnej verzie genetického algoritmu v softvéri PS, ktorý bude mať väčší výkon a lepšie možnosti nastavenia vstupných a výstupných parametrov. Ďalším prínosom môže byť aj integrácia proaktívnej údržby s využitím moderných snímačov na zlepšenie monitorovania väčšieho počtu parametrov pre potreby nami vyvíjaného genetického algoritmu a hlavne tvorby dátového úložiska pre koncept veľkých dát (tzv. Big Data) [4], [5]. Vo výrobných podnikoch sa Industry 4.0 orientuje na zvyšovanie operačnej efektívnosti. Jednak to vyplýva z princípu digitalizácie a plynulosti toku dát, jednak z nového konceptu prepojenia prípravných fáz výroby s previazaním na reálnu výrobu. Na základe takýchto prepojení možno očakávať, že v budúcnosti budú vznikať nové stratégie riadenia výroby a logistiky v priemysle, na ktoré treba mať vytvorené vopred overené riešenia a technológie.

Poďakovanie

Radi by sme sa touto formou poďakovali spoločnostiam SOVA Digital a SIEMENS Slovensko, bez ktorých spolupráce by tento projekt nebol zrealizovateľný, ďalej za finančnú podporu grantovým agentúram pri písaní tohto článku. Konkrétne ide o grantové projekty KEGA 014STU-4/2015 a 027STU-4/2017 a VEGA 1/0604/15 a 1/0317/17. Ďakujeme tiež Nadácii VW za jej podporu v rámci projektu Rozvíjať technikou.

Literatúra

[1] MORHÁČ, M. (2016) Digitálne dvojča ako jeden zo základných konceptov Industry 4.0. In: Automotive Engineering Journal, 2016, č. 1, s 22 – 23.

[2] MORHÁČ, M. (2016) Na začiatku bude treba poupratovať – uplatnenie priemyslu 4.0. In: TREND, príloha Priemysel 4.0 a Slovensko, 2016, č. 2, s. 61.

[3] SOVA DIGITAL. (2016) Industry 4.0. [Online]. Citované 31. 12. 2016. Dostupné na: http://www.industry4.sk.

[4] VACHÁLEK, J. – SMUTNÝ, O. (2002) Software implementations of datawarehousing for on-line identification of real systems. In: Strojné inžinierstvo 2002 „Mechanical engineering 2002“. Zborník abstraktov a príspevkov zo 6. medzinárodnej vedeckej konferencie. Bratislava: STU v Bratislave 2002. ISBN 80-227-1783-5.

[5] VACHÁLEK, J. (2003) Practical experiments with data warehousing based identification of linear systems. In: Information Technologies & Control: Proceedings of the 4th International PhD Workshop. Praha: ÚTIA AV ČR 2003. ISBN 80-239-1333-6.

Ing. Martin Juhás, PhD.

prof. Ing. Cyril Belavý, PhD.

prof. Ing. Rudolf Palenčár, PhD.

STU Bratislava, Strojnícka fakulta, ÚAMAI

jan.vachalek@stuba.sk

martin.juhas@stuba.sk

cyril.belavy@stuba.sk

rudolf.palencar@stuba.sk

Ing. Milan Lokšík, PhD.

Ing. Martin Morháč

Sova Digital, a.s.

milan.loksik@sova.sk

martin.morhac@sova.sk