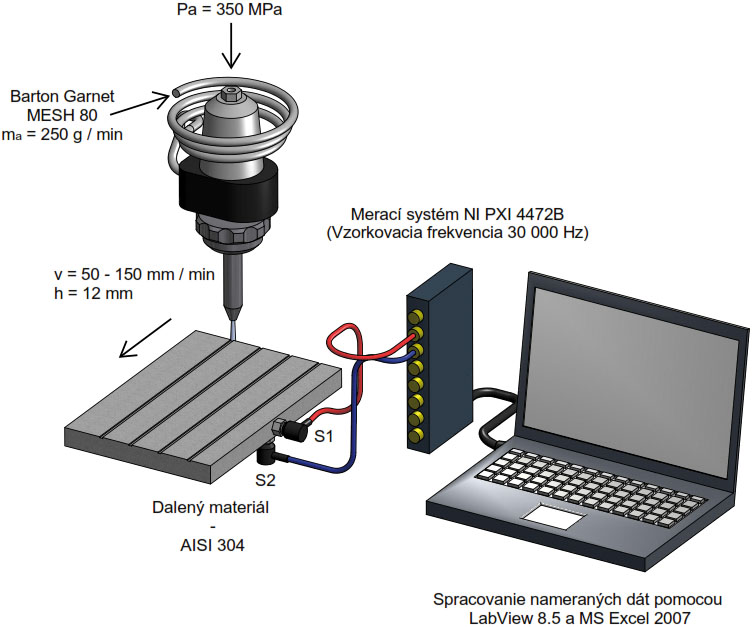

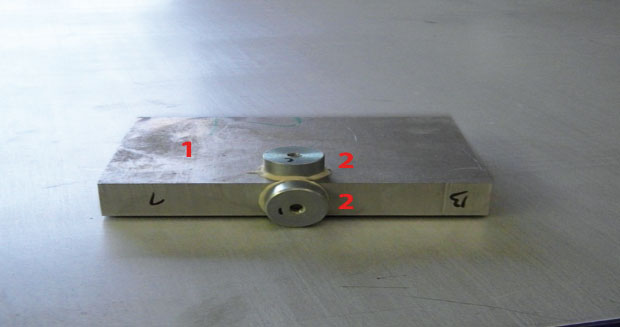

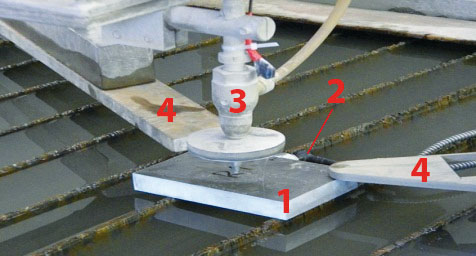

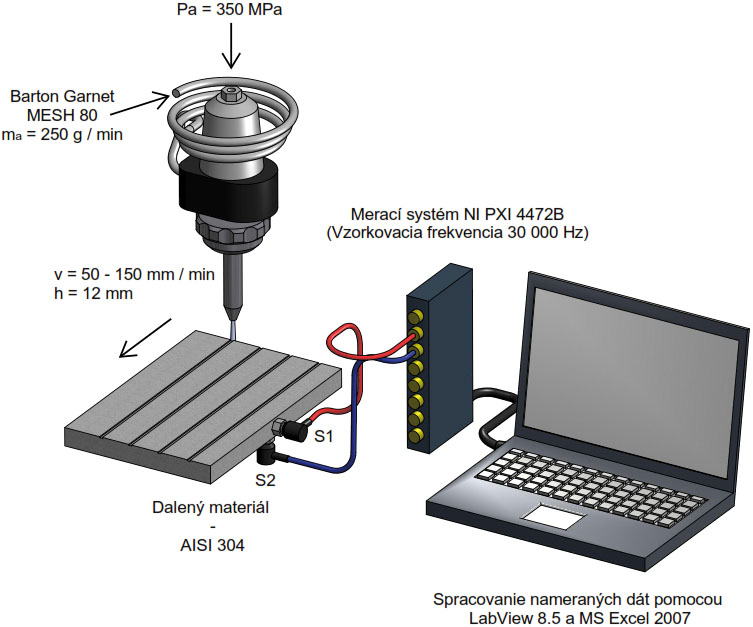

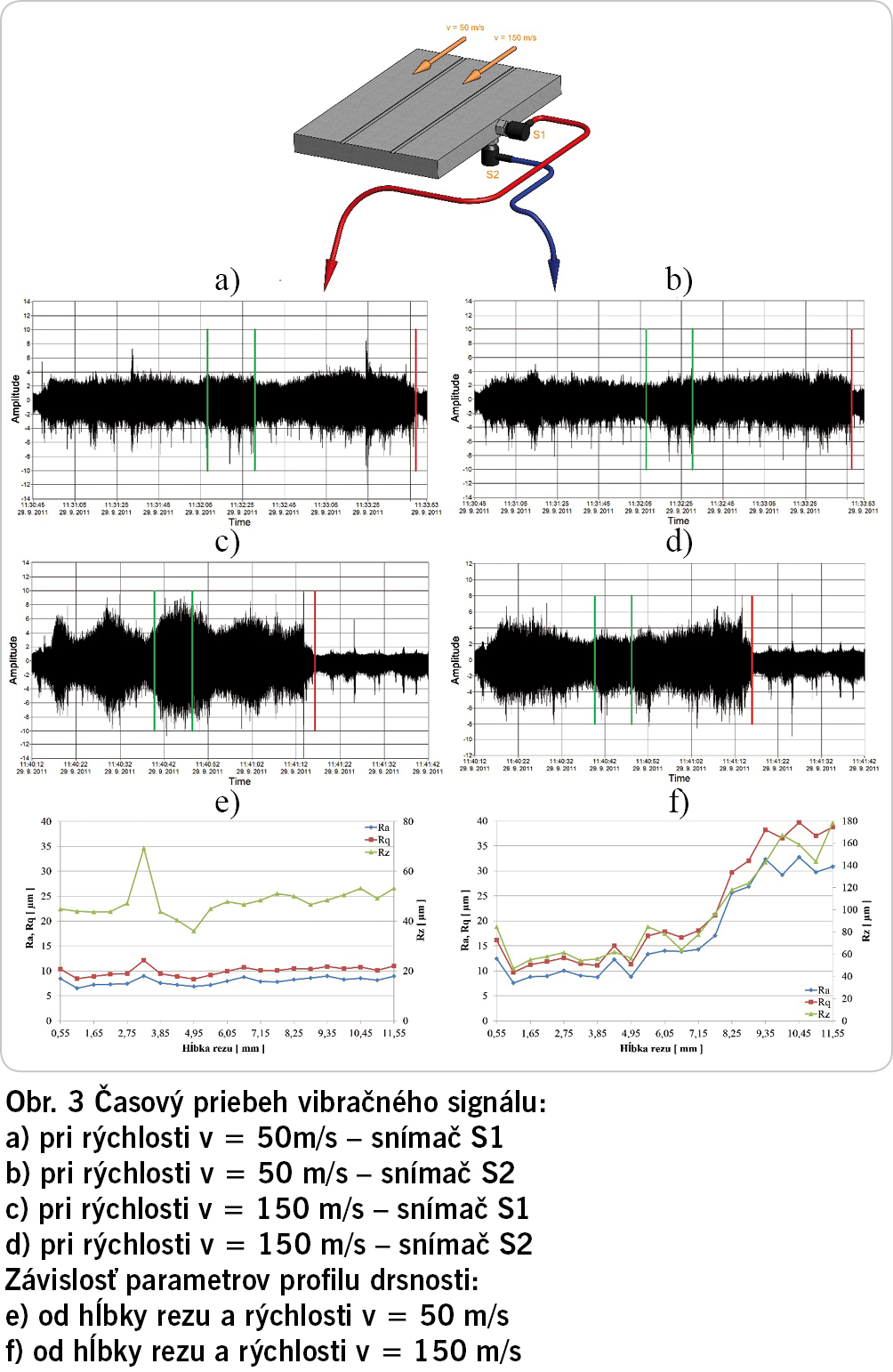

Zozbieranie údajov potrebných na hlbšiu analýzu vibrácií sa vykonávalo opakovane niekoľkokrát. Ako zberače údajov slúžili dva snímače umiestnené priamo na obrobku (prvý bol umiestnený axiálne, druhý radiálne) vo forme akcelerometrov PCB IMI typového radu 607 A11 s integrovaným káblom. Citlivosť týchto snímačov bola 100 mV/g a ich frekvenčný rozsah sa pohyboval do 10 kHz. Tieto snímače boli napojené na merací systém NI PXI, ktorý pozostával z meracej karty PXI 4472B a vyznačoval sa 8-kanálovým simultánnym zberom a 24-bitovým analógovo-digitálnym prevodníkom.

Vzorkovacia frekvencia tohto systému bola 102 kHz pri dynamickom rozsahu 110 dB. Frekvenčným analyzátorom SKF Microlog Gx-S boli vykonané kontrolno-kalibračné merania, analýza nameraných údajov sa vykonávala programovým vybavením SKF Aptitude Analyst. Meranie parametrov profilu povrchov vytvorených danou technológiou bolo uskutočnené optickým bezkontaktným spôsobom pomocou optického profilometra Microprof FRT od výrobcu Fries Research & Technology GmbH, ktorý umožňoval 3D hodnotenie povrchu. Experiment bol uskutočnený za technologických podmienok uvedených v tab. 1.

Tab.1 Technologické podmienky experimentu

| Faktory |

Označenie |

Hodnota |

| Tlak | p (MPa) | 350 |

| Rýchlosť posuvu | v (mm/min.) | 50; 75; 100; 150 |

| Hmotnostný tok abrazíva | ma (g/min.) | 250 |

|

Hrúbka materiálu |

b (mm) | 12 |

|

Druh abrazíva |

MESH | 80 |

| Zdvih | z (mm) | 2 |

| Zaostrovacia trubica | df (mm) | 0,8 |

| Vodná dýza | do (mm) | 0,14 |

V rámci experimentu bolo potrebné systémom NI PXI zosnímať a zaznamenať zmenu vzniknutých vibrácií na mieste upevnenia snímačov v závislosti od podmienok delenia. Na obr. 2 je zjednodušene znázornený priebeh experimentu.

Výsledky a diskusia

Zo zostrojených grafických závislostí (obr. 3e, 3f) je zrejmé, že s narastajúcou hĺbkou deliacej škáry sa mení aj celkový priebeh jednotlivých parametrov drsnosti generovaného povrchu. Tento jav je spôsobený skutočnosťou, že s narastajúcou hĺbkou rezu prúd pôsobiaci na obrobok postupne stráca svoju energiu a tým dochádza k jeho postupne väčšiemu zakriveniu vo väčších hĺbkach a tiež k poklesu kvality povrchu v daných hĺbkových líniách. Parametre drsnosti Ra, Rq, Rz (Ra – stredná aritmetická odchýlka profilu, Rq – stredná kvadratická odchýlka profilu, Rz – aritmetický priemer najväčších výšok profilu) boli merané v 21 hĺbkových hladinách na úseku dlhom 20 mm, označenom zelenými hranicami, kde červená hranica predstavuje koniec delenia vzorky (obr. 3a, 3d).

Keď porovnáme grafické zobrazenie závislostí parametrov drsnosti povrchu Ra, Rq a Rz od hĺbky rezu pri rýchlosti v = 50 mm/min s grafickým znázornením závislostí parametrov drsnosti povrchu Ra, Rq a Rz od hĺbky rezu pri rýchlosti v = 150 mm/min (obr. 3e, 3f) z hľadiska vplyvu rýchlosti na priebeh hodnôt týchto parametrov, možno tvrdiť, že okrem hĺbky deliacej škáry má na priebeh hodnôt parametrov drsnosti podstatný vplyv aj rýchlosť, akou sa pohybuje deliaca hlavica počas delenia. Pri rýchlosti v = 50 mm/min pozorujeme, že priebeh spomínaných parametrov je lineárnejší, ako je to v prípade, keď bola rýchlosť nastavená na hodnotu v = 150 mm/min. Tento jav možno vysvetliť z hľadiska interakcie vysokorýchlostného permeátu s obrobkom.

Pri rýchlosti posuvu deliacej hlavice v = 50 mm/min mal vysokorýchlostný hydroabrazívny prúd dostatok času nato, aby častice abrazíva boli schopné rovnako intenzívne erodovať povrch materiálu počas celej hĺbky delenej vzorky, čo však neplatí pri rýchlosti posuvu v = 150 mm/min. Kombináciou vyšších rýchlostí posuvu deliacej hlavice s väčšou hĺbkou deliacej škáry dochádza k neschopnosti prúdu v dostatočnej miere erodovať povrch materiálu delenej vzorky, čo sa v konečnom dôsledku prejavuje vo vzniku ryhovanej zóny, ktorej drsnosť z hľadiska vstupných požiadaviek na kvalitu povrchu nestačí.

Využitie výsledkov experimentu v návrhu priebežného monitorovania technológie

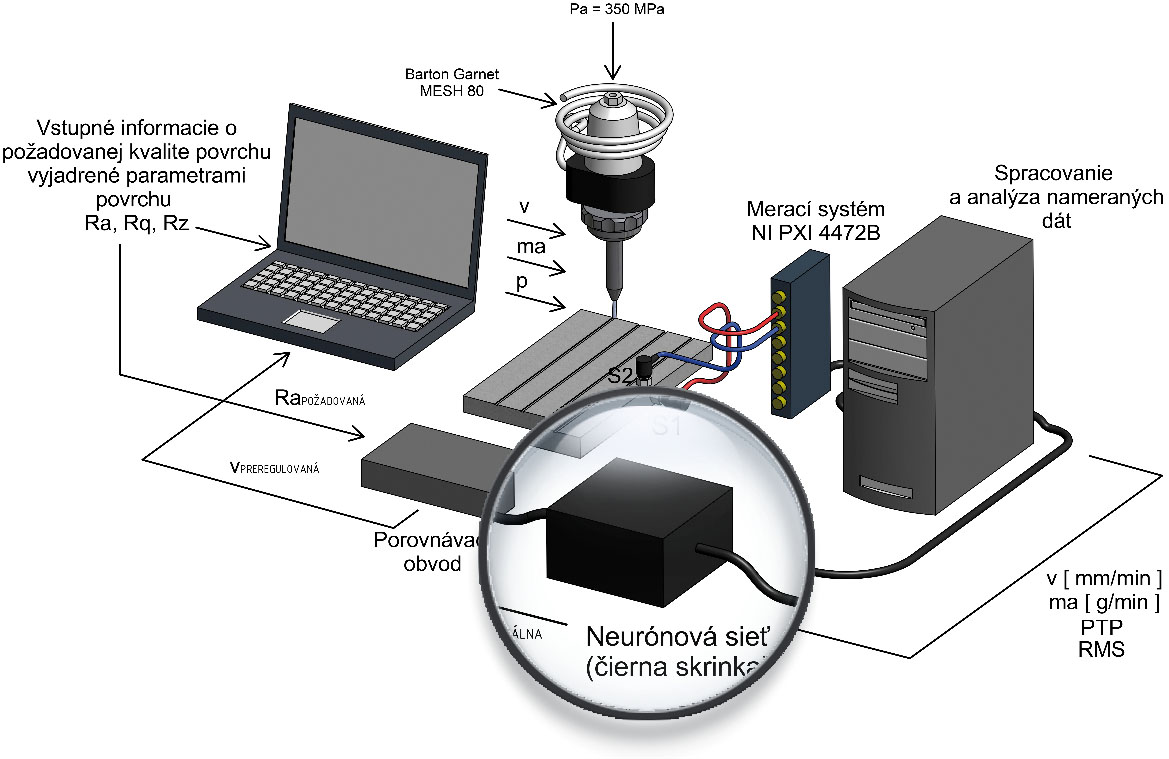

Nakoľko návrh monitorovania technológie hydroabrazívneho delenia nie je ani z ďaleka jednoduchou úlohou, treba samotnú realizáciu návrhu rozdeliť do niekoľkých etáp. Prvotná myšlienka návrhu vyobrazeného na obr. 4 spočíva vo využití predikcie drsnosti povrchu, kde by drsnosť povrchu bola predikovaná na základe vstupných požiadaviek na kvalitu povrchu a na základe reálneho priebehu delenia materiálu. Teda základ tohto návrhu tvorí meranie a kontrola hlavných parametrov profilu drsnosti povrchu, a to parametrov Ra, Rq a Rz. Na predikciu výslednej kvality povrchu využijeme vstupnú maticu údajov, ktorú v danom návrhu tvoria procesné veličiny, ako v – rýchlosť posuvu deliacej hlavice, ma – hmotnostný tok abrazíva a v neposlednom rade aj hodnoty získané meraním (pri vibračnej analýze), a to hodnoty Peak-To-Peak či hodnota RMS, ktorá predstavuje efektívnu hodnotu periodicky sa opakujúceho priebehu signálu, v našom prípade priebehu vibrácií. Vstupná matica údajov je spracovaná modelom umelej neurónovej siete predikujúcej reálnu hodnotu parametra profilu drsnosti, ktorá sa ďalej porovná s požadovanou hodnotou a v prípade nezhody dôjde k preregulovaniu niektorej z procesných veličín. Takto opísaný teoretický návrh pôsobí v skutku jednoducho, no skrýva množstvo nezodpovedaných otázok.

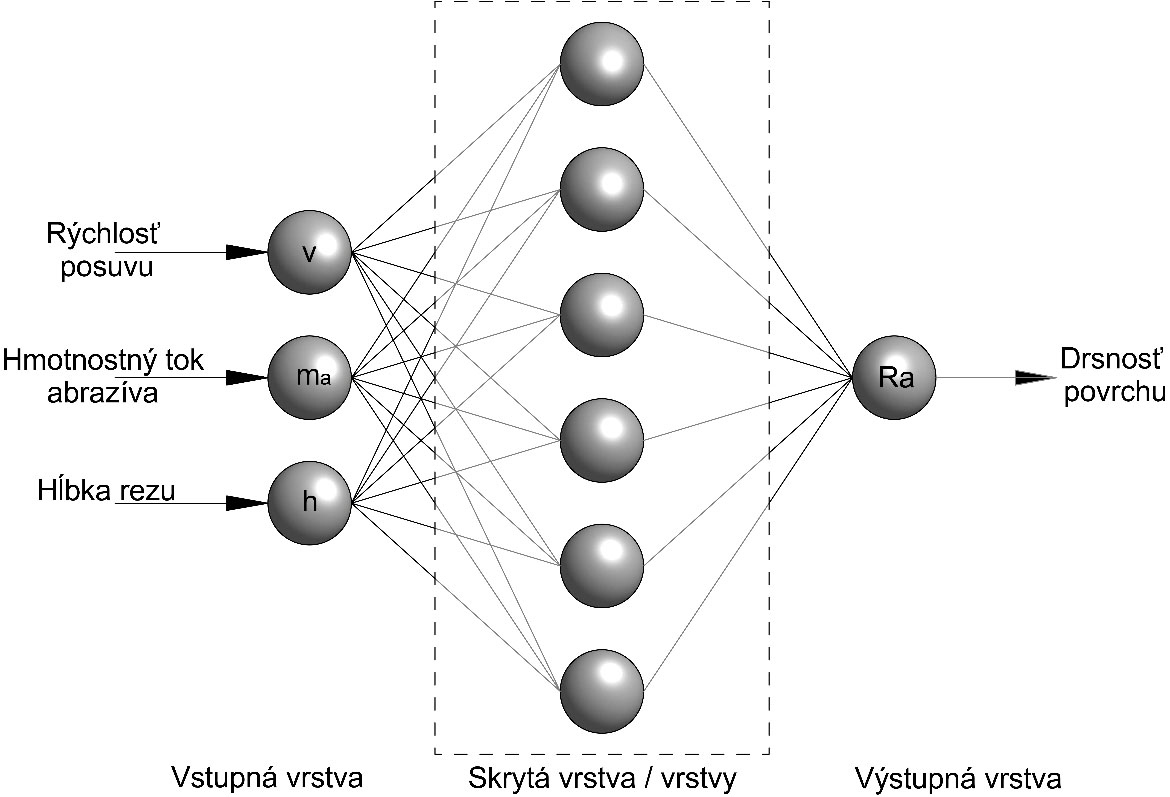

Návrh modelu umelej neurónovej siete

Keďže predikcia hodnoty parametra profilu drsnosti Ra je vo vyobrazenom návrhu (obr. 4) zabezpečená modelom umelej neurónovej siete, budeme sa ďalej venovať vytvoreniu takéhoto modelu. Pri tvorbe štruktúry umelej neurónovej siete sme vychádzali z prvotného návrhu, v ktorom sa počítalo s využitím informácií získaných z vibračného signálu, no vzhľadom na nedostatok dát získaných z vykonaného experimentu nebolo možné prvotný návrh realizovať a bolo potrebné ho zmeniť. Nový návrh modelu umelej neurónovej siete prezentovaný na obr. 5 počíta s trojicou vstupných parametrov, ako rýchlosť posuvu deliacej hlavice, hmotnostný tok abrazíva a hĺbka rezu. Výstupom tejto štruktúry je predikovaná hodnota parametra profilu drsnosti Ra. Model umelej neurónovej siete sme vytvárali s využitím programového vybavenia MathWorks® MATLAB®, verzie R2013b.

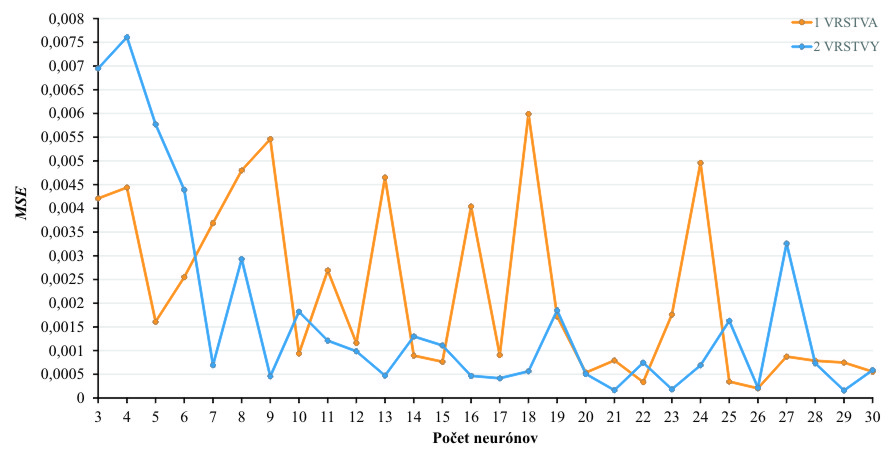

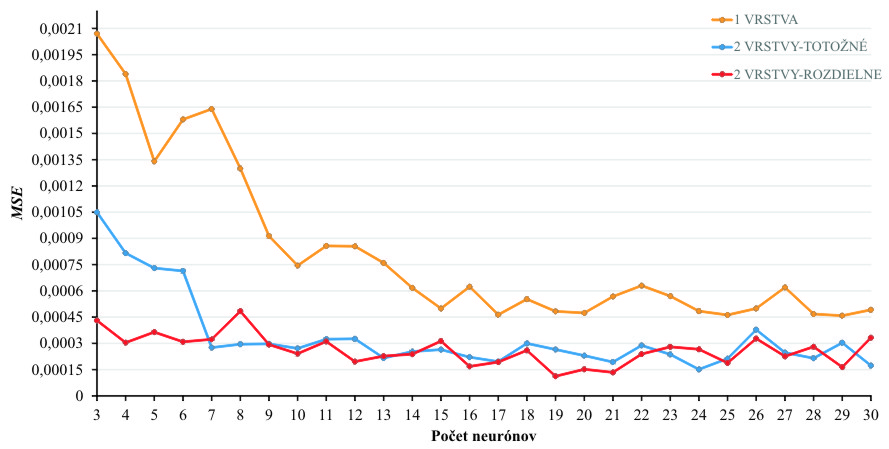

Nami vytvorený model umelej neurónovej siete mal štruktúru viacvrstvového perceptrónu s dopredným šírením. Pri hľadaní vhodnej topológie siete na riešenie nášho problému sme vytvorili niekoľko desiatok rôznych konfigurácií počtu neurónov a skrytých vrstiev. Ako funkciu trénovania sme volili Bayesovu regularizáciu alebo algoritmus učenia podľa Levenberga-Marquardta. Aktivačná funkcia neurónov predstavovala tangenciálny sigmoid. Cieľom tejto práce bolo teda nájsť takú topológiu umelej neurónovej siete, pri ktorej by daná umelá neurónová sieť bola schopná predikcie správnej hodnoty parametra profilu drsnosti Ra na základe privedených vstupov. Sledovaným parametrom bola minimálna hodnota parametra MSE (Mean Square Error). Celkovo sme vytvorili vyše 150 rôznych konfigurácií daného perceptróna, pričom každá konfigurácia bola odlišná v počte neurónov a skrytých vrstiev a vo zvolenej trénovacej funkcii. Výsledky sú opísané ďalej.

Trénovanie podľa Levenberga-Marquardta

Obr. 6 predstavuje grafické zobrazenie závislosti hodnôt parametra MSE od počtu neurónov a skrytých vrstiev, pričom ako trénovacia funkcia bol zvolený algoritmus Levenberg-Marquardt. Z obrázka je zrejmé, že použitím dvoch skrytých vrstiev dosiahneme rádovo menšie hodnoty parametra MSE. Pri trénovaní pomocou algoritmu Levenberga-Marquardta dosiahla minimálnu hodnotu parametra MSE sieť s konfiguráciou 3-29-29-1 (tri vstupné neuróny, dvadsaťdeväť neurónov v prvej skrytej vrstve a rovnako v druhej, jeden neurón vo výstupnej vrstve). Opätovným pretrénovaním sieť nedosiahla ani v jednom prípade približne rovnaké hodnoty parametra MSE,

a preto je na riešenie nášho problému nevhodná.

Trénovanie prostredníctvom Bayesovej regularizácie

Na obr. 7 je vidieť grafické zobrazenie závislosti hodnôt parametra MSE od počtu neurónov a skrytých vrstiev pri použití Bayesovej regularizácie ako funkcie trénovania. Rovnako ako v predchádzajúcom prípade, aj v tomto máme možnosť pozorovať pokles hodnôt parametra MSE s postupným zvyšovaním počtu neurónov a skrytých vrstiev. Víťaznou topológiou, t. j. topológiou s minimálnou hodnotou parametra MSE, sa stala sieť s konfiguráciou 3-24-19-1, ktorá aj opätovným pretrénovaním dosahovala podobné hodnoty parametra MSE, a tak sa stala vhodnou na riešenie predikcie hodnoty parametra profilu drsnosti Ra.

Pokračovanie v budúcom čísle.

Ing. Daniel Kinik

doc. Ing. Alexander Hošovský, PhD.

Technická univerzita v Košiciach

Fakulta Výrobných technológií do sídlom v Prešove, KMIK

Bayerova 1, 080 01 Prešov

daniel.kinik@tuke.sk

alexander.hosovsky@tuke.sk

Ing. Beáta Gánovská

Uralská 8, 040 12 Košice

aksvonag@gmail.com doc.

Ing. Sergej Hloch, PhD.

Technická univerzita v Košiciach

Fakulta výrobných technológií do sídlom v Prešove, KVT

Bayerova 1, 080 01 Prešov

hloch.sergej@gmail.com