Úloha prevádzkových automatizačných systémov sa navyše posunula od vizualizácie a riadenia procesov k ich optimalizácii, správe technických prostriedkov, riadenia spotreby a využívania energií až po riadenie zásob náhradných dielov. Cementárenský priemysel môže teraz využívať prevádzkové riadiace systémy na zvýšenie efektívnosti prevádzky a zníženie spotreby energií. Mnohí dodávatelia automatizačných systémov prijali zásadné opatrenia, aby odlíšili svoje systémy od tradične zaužívanej definície DCS alebo PLC. Niektorí z nich rozšírili svoje prevádzkové riadiace systémy o možnosť vertikálnej integrácie s IT systémami a horizontálnej integrácie s inteligentnými pohonmi, motormi, prevádzkovými prístrojmi a technológiami na riadenie diskrétnych procesov. V článku sú uvedené viaceré požiadavky kladené na automatizačné systémy pre cementárenský priemysel, ktoré vyplynuli zo spomínaného vývoja technológií.

Úvod

Čo je výnimočné na automatizácii procesu výroby cementu? Výroba cementu v sebe zahŕňa premenu vstupného materiálu prostredníctvom procesov drvenia a mletia. Základnou zložkou vstupného materiálu je vápenec. V procese spekania, ktorý sa odohráva v rotačnej peci, prechádza surový materiál fyzikálnou zmenou, ktorá sa odohráva pri jeho zohriatí na teplotu okolo 1600 °C. Automatizačný systém riadi posun materiálu cez rôzne fázy procesu, riadi začiatok a koniec sekvencií posunu a manipuláciu s materiálom. Výrobu cementu možno charakterizovať ako kombináciu samostatných procesov, akými sú napr. miešanie a príprava surového materiálu, riadenie teploty v rotačnej peci a rýchlosti jej otáčania, ako aj riadenie podávačov napojených na pec.

Proces ochladzovania slinku odoberá teplo a znižuje jeho teplotu na prijateľnú na jeho uskladnenie. Riadenie rýchlosti predhrievacích a odťahových ventilátorov udržiava podtlak vnútri pece a zabezpečuje správne prúdenie horúcich plynov. Riadenie posunu pri konečnom mletí zabezpečuje miešanie cementu s prísadami, čím sa dosahuje výroba rôznych druhov cementu. Riadenie teploty, prietoku vzduchu a tlaku má pre výrobný proces zásadný význam a vyskytuje sa na rôznych miestach v procese. V cementárenskom priemysle sa navyše vyskytujú aj veľké motory a pohony, ktoré slúžia na ovládanie väčšiny strojovo-technologických zariadení. Požiadavky na ich vzájomnú súhru sú pri porovnaní s inými typmi výrobných procesov, napr. v chemickom priemysle, jedinečné.

Motory a strojové zariadenia musia byť chránené pred chybným zásahom operátora a nežiaducimi prevádzkovými stavmi. Z tohto dôvodu sa v rámci riadiaceho systému programujú dva typy blokovania. Prvý sa nazýva softvérová blokáda a využíva logiku implementovanú v riadiacom systéme, druhý typ blokovania využíva pevné káblové prepojenia a nazýva sa hardvérová blokáda. Existujú aj iné systémy blokovania, ktoré sa efektívne využívajú pri rôznych prevádzkových stavoch strojovo-technologických zariadení. Veľkou výzvou v oblasti cementárenského priemyslu je zlepšovanie energetickej účinnosti, pretože tento typ priemyslu patrí k najväčším spotrebiteľom elektrickej energie, nafty, uhlia a zemného plynu. Cementárenský priemysel je z globálneho pohľadu tretím najväčším producentom skleníkových plynov.

Rozdelenie prevádzky výroby cementu z pohľadu riadenia

Prevádzkový riadiaci systém na výrobu cementu možno rozdeliť podľa troch častí procesu na vstupnú, kde sa pripravuje materiál, hlavnú a výstupnú, kde sa produkt balí a expeduje. V činnosti sú aj ďalšie pomocné systémy a jednotky, ktoré hlavnému procesu poskytujú základné materiály a služby. Vstupné procesy možno tiež označiť ako prípravnú fázu. V tejto sa surový materiál, ktorým je najčastejšie vápenec, melie a mieša s inými surovinami, ako je bridlica a železo, čím sa dosahuje jeho špecifické chemické zloženie. Akonáhle je miešanie dokončené, uskladní sa táto zmes do sila na surový materiál až dovtedy, kým sa nezačne jeho doprava na predohrev. V peci, ktorá na svoj ohrev využíva spaľovanie uhlia, sa nachádza aj uhoľný mlyn, ktorý melie uhlie, a to sa následne dopravuje do pece.

Surový materiál sa dopravuje na predohrev, v ktorom sa postupne zvyšuje teplota, a následne vchádza do pece. Jemný prášok surového materiálu sa vďaka rotácii pece a vysokej teplote mení na kruhovité šedé kamene nazývané slinok. Slinok sa ďalej posúva do ochladzovača, kde sa ochladí na takú teplotu, že sa dá udržať aj v rukách. Teplo, ktoré sa vnútri chladiča získa z horúceho slinku, sa spätne využíva v procese. Slinok sa následne uskladní v sile. Výstupné procesy sú najčastejšie sústredené okolo finálneho mletia. V časti finálneho mletia sa surový slinok definitívne pomelie a zmieša s rôznymi prísadami s cieľom pripraviť rôzne druhy cementu podľa požiadaviek zákazníka. Takto pripravený materiál sa uskladňuje v rôznych silách, pričom sa následne môže plniť buď do vriec, alebo nakladať do nákladných áut, železničných vagónov či vlečných člnov.

Hlavný prevádzkový riadiaci systém

A. Vstupné procesy:

- Váženie a miešanie

- Uskladnenie

- Vrstvenie a presun

B. Hlavné procesy:

- Príprava surového materiálu

- Ochladzovanie slinku

- Riadenie kvality

- Mletie

- Tepelné spracovanie

C. Výstupné procesy:

- Váženie

- Vrecovanie

- Balenie

- Hromadná preprava

Doplnkové/Prídavné zariadenia

- Dodávka paliva

- Vodné hospodárstvo

- Stlačený vzduch

- Odprašovanie elektrostatických filtrov, Sklad vriec

Riadenie podniku a prevádzok

Úlohou operátora riadiaceho systému je zabezpečiť, že podnik bude bežať s maximálnym výkonom pri efektívnom využívaní energií. Operátor riadi sekvencie dopravníkov a vyberá trasy presunu surovín. Pásové dopravníky presúvajú surovinu z jednej fázy spracovania na ďalšiu. Operátor reaguje na alarmové správy súvisiace so zariadeniami, ktoré riadi, ako sú napr. veľké motory a pohony. Blokády chránia zariadenia pred zničením a operátorom sa ich aktivácia zobrazuje ako alarm. Operátori taktiež reagujú na alarmy, ktoré prerušujú hlavný proces, a využívajú trendové údaje na udržanie kľúčových premenných procesu v prevádzkových hraniciach.

Operátori používajú hlavný riadiaci systém na riadenie prísunu suroviny a tiež vstup paliva do pece. Systém vstrekovania paliva môže pracovať s uhlím, naftou alebo kombináciou horľavých látok. Niekedy na všetky prevádzkové premenné dohliada pokročilý systém riadenia procesov (Advanced processe control). APC zároveň umožňuje optimalizáciu riadenia prostredníctvom metódy prediktívneho riadenia na báze modelu procesu, fuzzy logiky či neurónových sietí. Podobné metódy riadenia sú použité aj pre prevádzky mletia surového materiálu a mletia uhlia.

Časť mletia v rámci cementárenskej prevádzky zahŕňa hydraulický systém guľového mlynu, napájacie obvody mlynu, systém miešania pre výrobu rôznych typov cementu, systémy oddeľovania materiálu a systémy pre vyprázdňovanie sila. Cementárenský podnik má aj špecializované systémy na vstrekovanie vody do guľového mlyna, riadiaci systém chladiacich hydraulických mriežok, kruhové a pozdĺžne vrstviace a dopravné systémy a automatizačné systémy pre laboratóriá. Čoraz viac cementárenských podnikov začína okrem nafty, plynu či uhlia využívať aj netradičné palivá, ako sú pneumatiky či priemyselný a domový odpad.

Celkové stratégie riadenia podniku

V cementárenskom podniku sa môžu z pohľadu celkového riadenia realizovať dve stratégie. Distribuovaný prístup využíva jednotlivé PLC na riadenie doplnkových úloh vrátane automatizácie laboratórnych úkonov, riadenie platní chladiča, hydrauliky, systémov vrstvenia a presunu materiálu, vodného hospodárstva, stlačeného vzduchu a pod. Tieto doplnkové systémy sú zvyčajne riadené PLC dodávanými spolu so strojovými zariadeniami. Tieto PLC sú však riadené hlavným prevádzkovým riadiacim systémom, zvyčajne typu DCS. Hlavný riadiaci systém je prepojený s lokálnymi PC pomocou sieťových rozhraní alebo priamo káblovo prepojený, čím sa vytvára komplexné prostredie na riadenie procesov. Tento prístup riadenia sa využíva vtedy, keď hlavný prevádzkový riadiaci systém nedokáže splniť špecifické požiadavky riadenia pomocných aplikácií.

Čiastočne je tento prístup podporovaný aj dodávateľmi zariadení kvôli garantovaniu požadovaného výkonu riadenia. Títo musia dodať svoje zariadenia už s riadiacimi systémami s náležite implementovanými funkciami riadenia, čo zabezpečuje správne fungovanie a riadenie zariadenia. Dodávatelia zvyčajne vyvíjajú svoje riešenia podľa možností daného produktu toho-ktorého výrobcu automatizácie. Z pohľadu výrobcu zariadenia je používanie jedného PLC nákladovo výhodné, pretože si to nevyžaduje vyvíjať, udržiavať a podporovať ich programy na rozdielnych PLC platformách. Hlavnou nevýhodou takéhoto prístupu je do istej miery stále prítomná duplicita medzi doplnkovými systémami a hlavným riadiacim systémom.

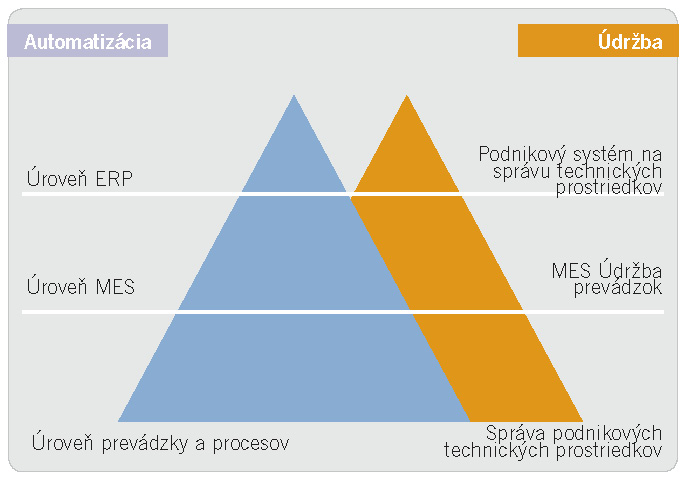

Nevýhodou je tiež to, že pracovníci údržby a riadenia berú tieto zariadenia ako čierne skrinky, pretože len dodávateľ daného zariadenia pozná všetky nuansy logiky vnútri PLC. Nástroje a softvér používaný pri nasadených systémoch je vo väčšine prípadov iný ako softvér hlavného riadiaceho systému, čo si od pracovníkov údržby vyžaduje naučenie sa niekoľkých rôznych programových balíkov od rôznych dodávateľov. Spravovanie rôznych programov a verzií softvérových balíkov a udržiavanie ich aktualizácie počas celého životného cyklu podniku je veľmi nákladné. Pri centralizovanom prístupe musí riadiaci systém spĺňať požiadavky riadenia celého podniku, akými sú správa technických prostriedkov, riadenie spotreby energií, pokročilé riadenie procesov či prepojenie s centrálnym systémom údržby alebo ERP systémami.

Riadiaci systém musí byť schopný realizovať požiadavky analógového riadenia a vykonávať časť číslicových operácií v rýchlejších cykloch s cieľom riadiť pohonné aplikácie na nižších úrovniach riadenia. Systém musí podporovať rôzne druhy programovacích jazykov vrátane funkčných blokov, štruktúrovaných programovacích jazykov či rebríkovej logiky. Systémy, ktoré takéto možnosti majú, kombinujú vlastnosti DCS a PLC a nazývajú sa hybridné riadiace systémy. Hlavný riadiaci systém umožňuje z pohľadu centralizovaného prístupu celkové riešenie logiky pre hlavný výrobný proces aj pomocné systémy. Pomocné systémy sú osadené vzdialenými V/V, ktoré sú prepojené do hlavného riadiaceho systému; logika pre riadenie pomocných systémov je umiestnená v hlavnom regulátore.

Rozdiely pri použití DCS vs. PLC

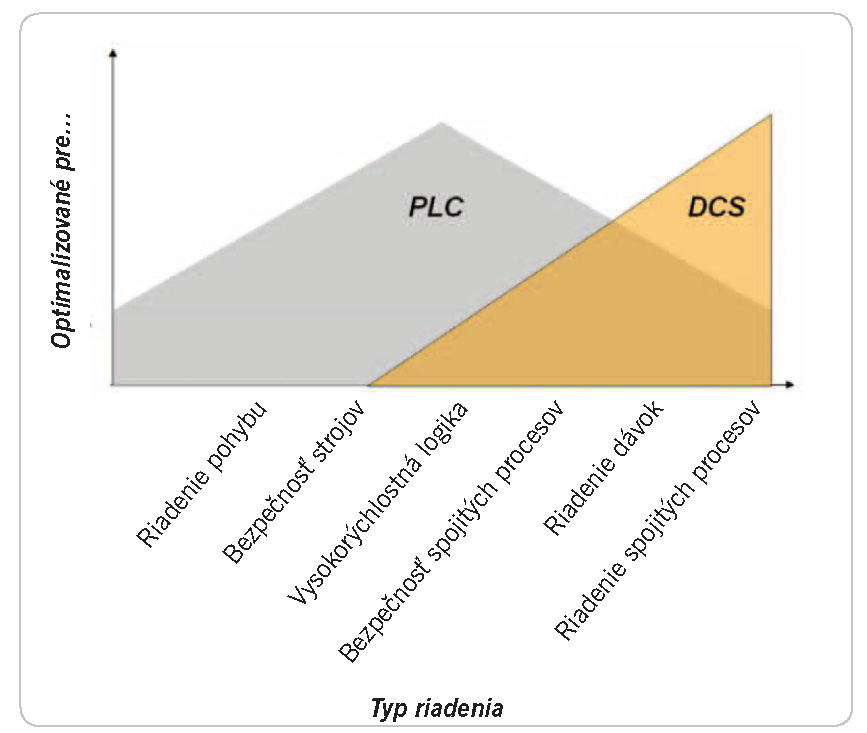

Pozrime sa teraz bližšie na kľúčové prvky riadenia na báze PLC vs. DCS. Výrobné postupy zahŕňajú montáž špecifických dielov – „vecí“, čo je primárna parketa pre využívanie PLC. Typickou vlastnosťou tohto typu procesov je, že operátor zvyčajne monitoruje tieto „veci“ vizuálne tak, ako prechádzajú výrobnou linkou. Výrobný proces obsahuje množstvo úkonov logického riadenia, často s požiadavkami vysokej rýchlosti. Vyššia rýchlosť znamená možnosť vyrábať viac „vecí“ za zmenu, čo predstavuje celkovo vyšší objem výroby. Tento typ procesov je často riadený prostredníctvom kombinácie PLC a rozhraní človek-stroj (HMI). Hlavným cieľom je vyrobiť produkt vykonaním postupností krokov a riadenie je potrebné len na zvládnutie výnimočných stavov, ktoré sa pri vykonávaní úloh objavia; z tohto pohľadu je PLC správnou voľbou.

Automatizácia spojitých procesov zvyčajne zahŕňa premenu surových materiálov na nové odlišné produkty - materiály prostredníctvom reakcie jednotlivých chemických zložiek alebo vykonaním fyzikálnych zmien. Podnik pozostáva z jednej alebo z viacerých prevádzkových výrobných jednotiek, ktoré sú vzájomne prepojené. Jednou z charakteristických vlastností týchto procesov je, že operátor väčšinou produkt nevidí. V procesoch sa zvyčajne vyskytuje veľký počet premenných riadených jednoduchými alebo zložitejšími analógovými metódami, či už PID alebo riadiacimi slučkami, pričom čas odozvy nie je nijako rýchly (100 ms alebo viac). Tieto typy procesov sú často riadené prostredníctvom DCS, aj keď pre mnohé aplikácie by aj analógové riadenie prostredníctvom PLC bolo viac ako vyhovujúce.

Rozhodujúcim faktorom pri procese voľby riadiaceho systému je to, aký rozsah má daná aplikácia, t. j. či ide o veľkú podnikovú aplikáciu alebo riadenie jedného zariadenia a o koľko V/V bodov ide. Príkladmi riadenia pomocou PLC v cementárenskom priemysle sú riadenie hydrauliky platní/mriežok v chladiči, riadenie hydraulického systému guľového mlynu či riadenie kruhových vrstviacich a transportných systémov. Hodnota produktu a náklady na odstávku sú iným hľadiskom pri výbere automatizačného systému. Náklady na odstávku sa rovnajú cene za stratenú produkciu. Zároveň môžu vo výrobnom procese vzniknúť aj ďalšie náklady, napríklad v procese pálenia si reštart pece vyžaduje väčšie množstvo paliva, aby sa proces dostal do stavu pred poruchou.

Reštart pece požaduje aj množstvo zásahov od operátorov, objaviť sa môže aj poškodenie zariadenia. Takéto časti výroby by mali riadiť systémy, ktoré majú vďaka zabudovanému zálohovaniu vysoký koeficient dostupnosti, ako je to v prípade DCS systémov. Protikladom sú napr. nákladkové systémy pre vlečné člny alebo vrecovacie systémy, ktoré môžu ľahko vypadnúť z prevádzky, ale dajú sa reštartovať v priebehu niekoľkých minút s minimálnym účinkom na ovplyvnenie nákladov. Vizualizácia výrobného procesu je dôležitou časťou riadiaceho systému cementárenského podniku. V typických PLC aplikáciách sa operátori sústredia na riešenie výnimočných situácií vznikajúcich vo výrobnom procese. Strojové zariadenia pokračujú v činnosti až do objavenia sa chyby, alebo kým nie je vyrobený chybný výrobok.

Systém na takúto situáciu zareaguje vyradením výrobku. Aby operátori v typickom DCS systéme optimalizovali výrobné procesy, musia robiť konštantné zmeny v podávaní surovín, dodávke paliva či spaľovaného vzduchu. Operátori taktiež rozhodujú, ktorými dopravnými cestami sa bude surovina premiestňovať, nastavujú žiadanú hodnotu, otvorenie/zatvorenie ventilov a tiež nastavujú proces tak, aby udržali výstup a výkon podniku na maxime. Systémy typu PLC využívajú HMI panely a displeje poskytujúce vývojové prostredie, ktoré umožňuje úpravy podľa požiadaviek zákazníka. Systémy postavené na PLC s ich prístupom k programovaniu metódou zdola nahor sú pre takéto aplikácie vhodné.

Očakávania technikov sú ďalším kritériom pri rozhodovaní sa medzi PLC a DCS. Technici a tradiční elektrotechnici sú viac zvyknutí na rebríkovú logiku. Operátori a inžinieri riadenia preferujú programovacie nástroje poskytujúce pohľad totožný s ich prostredím riadenia spojitých procesov. Systém, ktorého systémová logika je totožná s tým, čo v skutočnosti vidí operátor na HMI, je veľmi nápomocná pri pochopení problému a urýchľuje proces jeho riešenia. Programovacie prostredie PLC postavené na rebríkovej logike je programovanie vnútorných funkcií objektov, akými sú motory. Vnútorné funkcie vytvorené s použitím rebríkovej logiky musia byť zabalené do podoby funkčných blokov.

Za hranicou rozdielov DCS vs. PLC

Je zrejmé, že PLC a DCS boli vytvorené na to, aby splnili požiadavky dvoch rozdielnych typov aplikácií. Taktiež je zjavné, že vlastnosti obidvoch typov systémov sú potrebné na zabezpečenie efektívneho riadenia systémov nachádzajúcich sa v cementárenskom priemysle. Čoraz častejšie používanie programových jazykov využívajúcich logiku funkčných blokov umožňuje v riadiacom programe nazerať na podnikové zariadenia ako na funkčné objekty. To je veľmi podobné objektom, ktoré vidí operátor na HMI, ako sú motory, regulátory či ventily. Energetická účinnosť a správa technických prostriedkov sú v súčasnosti dva trendy, v ktorých prevádzkové riadiace systémy zohrávajú mimoriadne dôležitú úlohu.

Riadenie spotreby energií s využitím prevádzkového riadiaceho systému

Riadenie spotreby energií a energetická účinnosť majú pre každého používateľa rôzny význam. Čo tieto pojmy znamenajú pre výrobcov cementu? Cementárenský priemysel využíva rôzne druhy palív, ako napr. uhlie, naftu, zemný plyn, priemyselný a komunálny odpad a elektrickú energiu. Účinné využívanie týchto rôznych foriem energie môže viesť k zníženiu nákladov na výrobu. Prvým dôležitým krokom pri tvorbe stratégie na minimalizáciu spotreby energie a optimalizáciu energetického mixu je zistenie, kde sa v rámci výrobného procesu energia spotrebúva. Prevádzkové riadiace systémy, ktoré sú schopné integrovať informácie z procesných a energetických systémov, sa stávajú hodnotným zdrojom na zamedzenie rastu spotreby energií.

Systémy riadenia spotreby energií nemôžu nahradiť zapojenie sa človeka do rozhodovacích procesov, ale možno na ne nazerať ako na nástroj, ktorý má spotrebu energií pod dohľadom v reálnom čase. Vďaka kontrole a presnému meraniu spotreby energií pre jednotlivé výrobné jednotky dokážu experti vytvoriť lepšie návrhy zamerané na optimalizáciu spotreby energií. Techniky optimalizácie procesov spolu s informáciami o spotrebe energií v reálnom čase sú dôležité z hľadiska možnosti prevádzkovania výrobných procesov tak, aby prinášali maximálny zisk pri vyššej energetickej efektívnosti. Faktom ale je, že prínos žiadnej z týchto aktivít nemožno vyčísliť v reálnych financiách, pokiaľ sa nebude vedieť kedy, kde a aký veľký bude dosah úspor energií.

„Nemôžete zlepšiť to, čo neviete merať,“ tvrdí sa v tomto logickom výroku. Možnosť integrácie informácií o využívaní energie do prevádzkového riadiaceho systému prináša výrobcom cementu platformu na pochopenie využívania energií v ich výrobnom závode a prepojenie týchto informácií s ich výrobnými procesmi. Problematika riadenia spotreby energie sa vyvíja a koncoví používatelia už začínajú zapájať systémy na meranie spotreby energií do prevádzkového riadiaceho systému. Využitie prevádzkových riadiacich systémov ako centrálneho miesta pre koncepciu správy energií umožňuje výrobcom cementu ušetriť a riadiť spotrebu elektrickej energie.

Riadenie technických prostriedkov s použitím prevádzkového riadiaceho systému

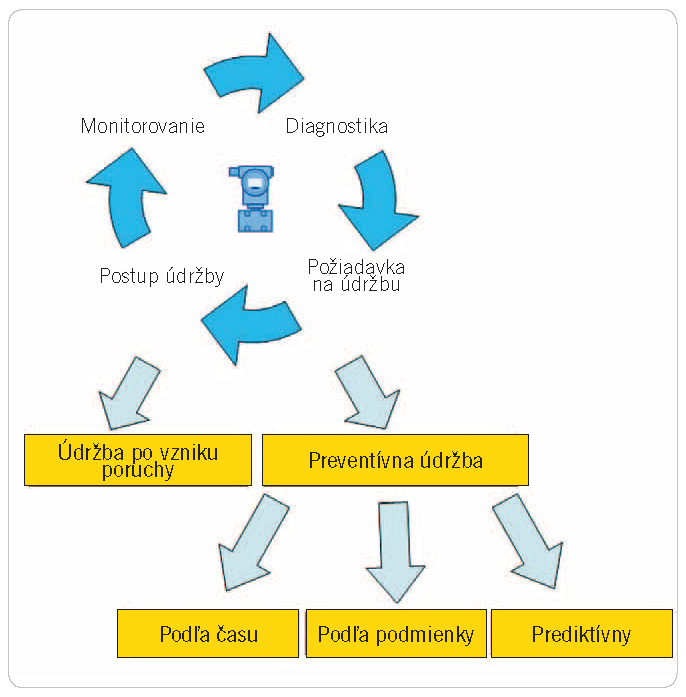

Riadenie podnikových technických prostriedkov je oblasť, v ktorej sa nedá využiť tradičná definícia DCS a PLC. Podnikové technické prostriedky v štandardnom riadiacom systéme predstavujú strojové zariadenia, počítače, siete, pohony, motory a prevádzkové prístroje. Dnešné prevádzkové riadiace systémy majú schopnosť byť centrálnym miestom na zber, ukladanie a správu informácií o technickom stave spomínaných zariadení. Správa technických prostriedkov najčastejšie znamená zabezpečenie ich najužitočnejšej prevádzky od momentu ich objednania až po čas, kedy sú kompletne nahradené alebo vyradené z prevádzky. Integrácia správy podnikových technických prostriedkov (PAM) do prevádzkových riadiacich systémov je stále predmetom vývoja.

Odborné združenia NAMUR a ISA zohrávajú pri definovaní technickej špecifikácie normy týkajúcej sa správy technických prostriedkov dôležitú úlohu. Najprv HART a neskôr digitálne zbernicové technológie mali svoje dôležité miesto pri rozšírení možností prevádzkových automatizačných systémov z hľadiska integrácie funkcionality PAM. Zbernicové technológie ako PROFIBUS či FOUNDATION Fieldbus umožňujú nielen komunikovať prevádzkové údaje, ale poskytujú možnosť získať užitočné informácie o spomínaných podnikových technických prostriedkoch. Typickým príkladom je diagnostická informácia o poškodenom káblovaní vysielača teploty alebo strata stlačeného vzduchu v pneumatickom ventile. Táto diagnostická informácia sa prenáša z prístroja do prevádzkového riadiaceho systému cez číslicovú zbernicu.

Systém PAM interpretuje túto informáciu a prezentuje ju operátorovi v zrozumiteľnom formáte. Aplikácia PAM taktiež navrhuje možné spôsoby opravy, ktorými možno daný problém odstrániť. Detailné diagnostické informácie umožňujú technikom údržby rýchlo pochopiť problém a prijať účinné opatrenia. To vedie k zlepšenou produktivity a minimalizuje výskyt neplánovaných odstávok. Správa podnikových technických prostriedkov je „proces“, a nielen diagnostika a softvér. PAM integrovaný do prevádzkového riadiaceho systému vytvára dôležité rozhranie medzi momentálne využívanými podnikovými technickými prostriedkami a na vyššej úrovni počítačom podporovaným systémom správy údržby (CMMS), pričom pomáha pri uvádzaní rôznych stratégií riadenia údržby do praxe.

Zhrnutie

Nasadenie nových možností integrovaných prevádzkových riadiacich systémov umožní výrobcom cementu optimalizovať ich spotrebu energií a zlepšiť efektívnosť prevádzkovania technológií v rámci celého podniku. Zakomponovanie informácií o riadení podnikových technických prostriedkov a spotreby energií je teraz možné na jednom mieste, a to pri zvýšení bezporuchového času prevádzky a znížení nákladov na prevádzku. Otázka neznie tak, či cementárenský priemysel bude využívať tieto nové a moderné technológie alebo nie, pretože ekonomické prínosy pre podnik sú jasnou odpoveďou. Tie podniky, ktoré sa chopia čo najskôr nových technológií, budú v lepšej pozícii pri získavaní trhového podielu a môžu očakávať aj rast ziskových marží.

Literatúra

[1] Shaikh, M.: Cementing the relationship between DCS and PLC: A review of emerging trends in plant control systems, White Paper, Siemens Energy & Automation, Inc., 2009.

[2] FLSmidth A/S: Stacker and reclaimer systems for cement plants, produktový prospekt, 2010.

[3] Pavilion Technologies: Cement Pyroprocessing, Application Brochure, 2009.

Zdroje obrázkov: Siemens AG