Otázka kvality produkcie či neustáleho znižovania nákladov sa často stáva otázkou udržateľného fungovania výrobných spoločností v konkurenčnom prostredí. Majú v tejto oblasti čo povedať systémy snímania a spracovania obrazu?

J. Devečka: Dôvodom využívania systémov na automatizované spracovanie obrazu pri kontrole kvality výroby je úspora nákladov. Vďaka nim je totiž možné v reálnom čase identifikovať nezhody, vytriediť nepodarky a odstrániť príčiny ich vzniku. Ak by sa chybný výrobok, resp. celá zostava alebo šarža vrátili od odberateľa ako reklamácia, zvyčajne s tým súvisia aj dodatočné náklady v podobe vysokého penále odberateľovi. Aj preto sa snažíme u zákazníka tieto systémy nasadzovať v kritických výrobných fázach, aby sa prípadná chyba odhalila už na začiatku. Typickým príkladom je využitie termokamery na kontrolu plastových dielov hneď po ich vybratí zo vstrekolisu. Teplotné polia totiž po porovnaní s referenčným modelom veľmi presne identifikujú nezrovnalosti, napr. vo forme nedostreku. Klasická priemyselná kamera by mala v tomto prípade problém s nízkym kontrastom a nevedela by identifikovať chybný diel s takou vysokou pravdepodobnosťou. Ďalším dôvodom je, že dnes už mnohí odberatelia, a to nielen z automobilového priemyslu, požadujú od svojich dodávateľov takmer stopercentnú kvalitu dodávaných produktov. Pri stredne a veľkosériových výrobách by bolo dodržanie týchto požiadaviek bez kvalitných systémov snímania a spracovania obrazu už nemysliteľné, pretože dnes je cieľom kontrola každého jedného výrobku, nie náhodne vybratého kusa, povedzme, z každých sto vyrobených produktov.

M. Sámel: Primárnym zákazníkom pre systémy snímania a spracovania obrazu sú zvyčajne výrobcovia s vyšším objemom produkcie. Dnes sú priemyselná kamera či laserový skener také kvalitné a cenovo dostupné, že ich návratnosť je úplne inde, ako povedzme pred desiatimi rokmi – o kvalite výstupných dát ani nehovoriac. Pri malosériovej výrobe je to skôr výnimka a v praxi sa s tým stretávame veľmi málo. Dôvod je jasný – ak vyrábate produkty v malých počtoch a máte čas na kontrolu, väčšinou je nákladovo efektívnejšie využiť iné techniky kontroly – od komunálnych meradiel cez špecializované ručné meradlá až po 3D súradnicové stroje. Napríklad človek svojimi zmyslami dokáže intuitívne detegovať vizuálne defekty na výrobku, ale nedokáže zmerať jeho rozmerové parametre. Tu je jednoznačný priestor na nasadenie skenera alebo kamery, prínos automatizovanej kontroly kvality produkcie bude nespochybniteľný a veľmi rýchly. Pravdepodobne nikdy nedosiahneme stav, že kvalita výroby bude bezchybná – všetci výrobcovia vedia, že ich výrobné linky a zariadenia produkujú aj chybné výrobky. Je to logické a bohužiaľ nevyhnutné. Preto treba chybné výrobky detegovať a vytriediť, aby sa nedostali k odberateľovi. Je však smutno úsmevné, že nikto nie je ochotný akceptovať fakt, že ani kontrolný systém nemožno navrhnúť/vyrobiť s nulovou chybovosťou. Určite by sme sa o to všetci mali snažiť, ale je to nedosiahnuteľný ideál.

Aké technológie sa v súčasnosti najviac presadzujú na snímanie defektov a meranie rozmerov?

J. Devečka: Na získanie 3D obrazu sa dajú použiť napríklad aj 1D snímače napr. vzdialenosti, ktorých výstupom je skalárna, jednorozmerná veličina. Tieto snímače treba však nejakým spôsobom uviesť do pohybu, aby sme získali trojrozmerný obraz. My sa skôr zaoberáme snímaním pomocou 2D, 3D skenerov a termokamerami. V prípade 2D skenerov ide o čiastočný prienik s priemyselnou kamerou, keďže na snímanie obrazu sa používa matrixový čip. Analogicky sa to dá prirovnať k získavaniu obrazu pomocou veľkého množstva snímačov vzdialenosti. Ak tie údaje zo snímačov spojíme, dostaneme dvojrozmerný obraz snímaného objektu. K dispozícii sú rôzne technologické aj cenové vyhotovenia týchto snímačov. Ešte donedávna sa používal výhradne červený laser, ale dnes sú už dostupné snímače s modrými či zelenými lasermi. Dôvod? Každý laser je vhodný pre iné materiály. Červený laser je vhodný pre materiály s vysokou absorpciou svetla, ako je napr. textil či guma. Modrý laser ja charakteristický tým, že tzv. speckle efekt, čo je šum signálu spôsobený odleskami, ktorý vzniká pri laserovej triangulácii, má oproti červenému laseru výrazne potlačený. Má tiež menšiu penetráciu, preto s ním vieme oveľa lepšie merať transparentné či úplne priesvitné materiály. Vhodnejší je aj na meranie organických materiálov alebo na žeravý povrch, kde je červený laser takmer nepoužiteľný, keďže jeho vlnová dĺžka interferuje s vlnovou dĺžkou žeravého materiálu, čo znižuje presnosť merania alebo ho priamo znemožňuje. Využili sme to napr. pri meraní rozmerov lisovaných žeravých železničných kolies, náprav a pod. Aj pomocou 2D skenera možno získať 3D obraz, ale treba zabezpečiť buď pohyb samotného skenera, alebo pohyb snímaného objektu, čo nám pridá tretí rozmer. 2D skener musí byť v tomto prípade schopný spracovať údaje z enkodérov o aktuálnej polohe. 3D skener naopak vyžaduje zastavenie objektu v čase snímania, keď sa na jeho povrch premietajú rôzne šablóny (pattern), vďaka čomu sa dosahuje vyššia presnosť merania. Treťou možnosťou je využitie termokamery, ktorá často vidí to, čo štandardná priemyselná kamera nevidí, a to hlavne v prípade povrchov s rôznym kontrastom. Typickým prípadom je nanášanie rôznych lepidiel a tmelov, ktoré majú často inú teplotu ako spájaný materiál, pritom farebne si môžu byť veľmi podobné. Vzhľadom na to, že vo výrobných halách sa môžu meniť okolité svetelné podmienky, mávajú priemyselné kamery problém s rozpoznávaním. Pre termokameru je to jednoduchá úloha, nakoľko bežne sa pracuje s rozlíšením 40 mK.

M. Sámel: Vhodný výber technológie snímania či skenovania záleží v prvom rade na konkrétnej aplikácii a snímanom objekte. Neexistuje univerzálne riešenie. Strojové spracovanie obrazu sa najčastejšie realizuje štandardnou priemyselnou 2D kamerou, najbežnejšie s čiernobielym snímaním obrazu. Pritom najdôležitejším parametrom, ktorý tu už bol spomenutý a zásadne ovplyvňuje výkon a presnosť merania, je práve použité osvetlenie. Výstup z 2D kamery je totiž hra svetla a tieňov, čiže fotografia. Typická detekcia následne prebieha počítačovým spracovaním takejto fotografie, najčastejšie na základe kontrastu hrán alebo plôch. Napríklad ak máte na tmavom dopravníkovom páse naukladané oranžové a zelené produkty a potrebujete ich roztriediť, prekvapivo na to nepotrebujete farebnú kameru, ale čiernobielu s vhodným filtrom a farebným osvetlením, čím získate najväčší možný kontrast. Stále sa však pohybujeme v dvojrozmernom priestore. Ak by boli tmavé objekty na tmavom dopravníku a nebolo by možné osvetliť objekty tak, aby vznikla kontrastná fotografia, prípadne ak je na snímanom objekte niečo, čo nevieme identifikovať na základe kontrastu, často treba prejsť do 3D sveta. Z laserového 2D/3D skenera získame tzv. mračno bodov, čiže 3D reprezentáciu reálneho objektu, kde vieme využiť úplne iné metódy spracovania ako pri 2D dátach. Nie sú výnimočné ani kombinácie viacerých prístupov a techník.

J. Devečka: V niektorých prípadoch možno realizovať detekciu aj tak, že sa rozlišujú matné a lesklé plochy. Príkladom je nanášanie transparentného lepidla na drevo. Prítomnosť lepidla je ťažké rozpoznať aj ľudským okom. No pre skener to nie je žiaden problém, nakoľko intenzita odrazu lasera od povrchu lepidla a dreva je odlišná.

Ktoré úlohy z praxe by ste mohli spomenúť ako typické na nasadenie 2D/3D profilových skenerov či termokamier?

J. Devečka: Jednou z typických úloh, kde sa s výhodou využívajú 3D skenery, je kontrola kompletnosti montáže zložitejších produktov, pri ktorej sa zisťuje nielen to, či nejaký komponent nechýba, ale ak je už na svojom mieste, či je aj správne osadený. Ďalším príkladom je kontrola pinov osádzaných na dosky plošných spojov – či sa tam daný pin nachádza a či je osadený v jednej, predpísanej výške s ostatnými.

Nebolo by efektívnejšie vybaviť automat takým 2D/3D skenerom, ktorý by už pri osádzaní pinov kontroloval správne osadenie, t. j. v tomto prípade výšku pinu?

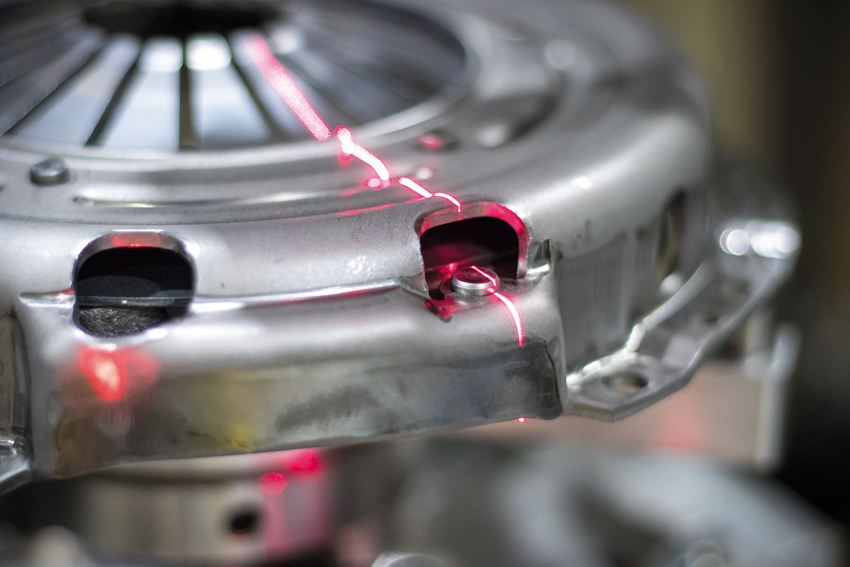

M. Sámel: Dalo by sa to spraviť aj tak, ale z hľadiska cyklového času a nákladov je to neefektívne. Automat, ktorý piny osádza, je rýchly a s veľkou pravdepodobnosťou presný, t. j. takmer všetky piny osadí správne. Tých pár chybne založených pinov je efektívnejšie odhaliť až v následnom kroku a dosky s chybnými pinmi vyradiť. Navádzanie automatu v reálnom čase by celý proces spomalilo. Aby sme sa však vrátili k typickým aplikáciám, spomeniem, že u jedného zákazníka na Slovensku máme realizovanú aplikáciu kontroly nitovania. Ide o spojku pre osobný automobil, ktorej zostava je spojená nitmi. Pomocou trojice 2D laserových skenerov a otáčaním spojky dostávame jej reálny trojrozmerný obraz, kde kontrolujeme nielen prítomnosť nitov, ale aj to, ako sú nity osadené. Správne osadený funkčný nit musí mať predpísanú výšku a šírku závernej hlavičky. Aj u tohto zákazníka sa kontrola pôvodne riešila štandardnou 2D priemyselnou kamerou s tým, že sa sledovala len prítomnosť nitu a predpokladalo sa, že je tým pádom aj samotné spojenie z hľadiska funkčnosti vyhovujúce. Avšak pretrvávajúce reklamácie zo strany odberateľa primäli výrobcu hľadať príčinu zmätkovitosti. Tú nakoniec odhalilo až riešenie trojrozmerného skenovania nitových spojov.

J. Devečka: V praxi sa môžeme stretnúť aj s prípadom, keď potrebujeme na kontrolu jedného výrobku použiť viac skenerov. Vtedy netreba zabúdať na ich vzájomnú synchronizáciu, či už preto, aby merania prebiehali synchrónne, alebo preto, aby laser jedného skenera neovplyvňoval výsledky merania iného skenera. To je veľmi dôležité napríklad pri meraní uniformity pneumatík, kde sa používa jeden skener na behúň a dva skenery na boky pneumatiky. Ide o veľmi zložité a náročné meranie, kde je synchronizácia činnosti skenerov jednou z dôležitých podmienok správneho výsledku merania. Ďalším príkladom je meranie hádzavosti nesúmerných plastových dielov pomocou laserových skenerov. Bodový snímač by nedokázal detegovať tzv. „osmičku“ na kolese ventilátora, lebo by sa hrana jeho kolesa pri vyosení nenachádzala v osi meracieho lúča. To je práve parketa 2D laserových skenerov, ktoré majú namiesto bodu meracie pole, v ktorom sa bude aj mierne zdeformovaný ventilátor vždy pohybovať. Aj keď tieto skenery pracujú s menšou presnosťou ako bodové, dajú sa využiť rôzne štatistické nástroje, takže možno získať lepšie hodnoty presnosti, ako sa uvádza napr. v katalógovom liste. V automobilovom priemysle začínajú nachádzať uplatnenie 3D skenery pri zisťovaní chýb na už nalakovaných karosériách hotových áut. Veľkoplošné vysoko svietivé displeje, ktoré sú umiestnené na šiestej osi troch robotov, premietajú na karosériu určité štruktúry. Okolo displejov sú umiestnené kamery, ktoré tieto štruktúry snímajú a pomocou reflektometrie ich porovnávajú s normou. Takto možno odhaliť malé škrabance či jemné preliačiny. Pôvodné riešenie, pri ktorom pracovník vizuálne kontroloval tieto chyby, trvalo približne 15 minút s úspešnosťou odhalenia 85 %, pomocou skenerov to možno zvládnuť za jednu minútu a úspešnosť sa pohybuje na úrovni 95 %.

Samotný hardvér v podobe skenera či kamery je len zdrojom údajov, ktoré treba následne spracovať. Akú úlohu v tejto oblasti zohrávajú softvérové riešenia?

M. Sámel: Dnes existujú dva smery – v prvom je snímač len snímačom a vyhodnotenie prebieha v nadradenom softvéri. Druhým prúdom sú tzv. smart snímače, ktoré zabezpečujú nielen zber, ale aj spracovanie a vyhodnotenie dát. Obe riešenia majú na trhu svoje miesto. Smart snímače pre jednoduché aplikácie, klasické „ne-smart“ pre tie zložitejšie. Na trhu sú dostupné platené softvéry, ako aj voľne dostupné, tzv. open source softvéry, ktoré sú bez výhrad použiteľné aj v priemyselných aplikáciách. Pri komerčných softvéroch nie je väčšinou potrebné veľa ďalšieho programovania, skôr ide o spájanie vytvorených modulov a funkčných blokov. Inými slovami, programovanie sa dnes už preklápa skôr do konfigurácie. Stále ostávajú špecifické aplikácie strojového spracovania obrazu, kde sa konvenčne programuje. V takomto prípade je napr. cieľom dosiahnutie maximálnej rýchlosti spracovania obrazu alebo potreba vytvoriť unikátny algoritmus. Univerzálnemu softvéru na spracovanie obrazu je v podstate jedno, akú kameru/skener k nemu pripojíme. Na strane hardvéru je teda podstatná kvalita údajov, ktorú tieto systémy poskytujú softvéru na ich ďalšie spracovanie.

Je potrebné naskenovaný 3D obraz porovnať s nejakým referenčným modelom a na základe toho stanoviť, či je produkt v poriadku?

M. Sámel: Je to jedna z možností, ale zďaleka nie jediná alebo nutná. Môžeme použiť nominálny referenčný model, čiže CAD dáta, alebo reálny model, tzv. zlatý kus. Ten sa zvykne využívať v prípade, kde zákazník nie je schopný dostatočne presne zadefinovať všetky parametre produktu, jeho rozmery a podobne, ale na základe skúsenosti vie určiť, ktoré kusy z reálnej produkcie sú v poriadku, pričom nutne nemusia zodpovedať nominálnemu modelu. Nasnímaním viacerých bezchybných kusov možno vytvoriť priemerný reálny referenčný model. Všetky vyrábané kusy sa potom vzťahujú k tomuto modelu. Ide však o relatívne meranie, kde typickým výstupom je „len“ informácia, ktorá hovorí o tom, či je daný objekt väčší/menší, svetlejší/tmavší, či je nejaký komponent prítomný alebo chýba v porovnaní s referenčným kusom. V princípe meranie s referenčným modelom nemusí byť o nič pomalšie ako priame vyhodnocovanie nasnímaných údajov, nedá sa to však úplne generalizovať.

Koncepcie Priemyslu 4.0 kladú veľký dôraz na integráciu a vzájomné prepojenie rôznych systémov. Aké údaje možno využiť zo systémov snímania a spracovania obrazu z tohto pohľadu?

M. Sámel: V súčasnosti sa už z obrazových skenerov alebo kamier neposielajú do nadradenej úrovne (typicky PLC linky) len informácie typu OK alebo nie OK, ale posielajú sa aj informácie o typoch detegovaných chýb, o ich veľkosti, početnosti, polohe atď. Vtedy už máte k dispozícii podklady na reportovanie v zmysle konceptov Priemyslu 4.0, na základe čoho dokáže podnik výrobné procesy spätne zlepšovať. Informácia, že sa z tisíc kusov našlo sto zlých, je síce fajn, ale nič to nehovorí o podstate chýb – bolo to sto rôznych náhodných chýb alebo to bola jedna a tá istá, systémová chyba pri viacerých výrobkoch? To je zásadné poznanie a len vďaka kompletnej informácii môže nastať akčný zásah smerom k zlepšeniu výrobného procesu. Bolo by chybou nevyužiť túto pridanú hodnotu, ktorú dnešné systémy snímania obrazu ponúkajú.

J. Devečka: Zdokladovanie toho, čo sa s každým produktom počas výroby dialo, tzv. tracking, je v súčasnosti už bežná požiadavka odberateľov.

Je teda ešte dôvod na to ponechávať pri procesoch kontroly človeka?

M. Sámel: Typickou aplikáciou pre systémy spracovania obrazu je výstupná kontrola. Ešte stále máme v praxi množstvo podnikov a prevádzok, kde výstupnú kontrolu realizuje človek. Cena ľudskej práce stále stúpa, kvalita sa však nezlepšuje, je obmedzená fyzickými danosťami človeka. Preto je legitímne hľadať oblasti, kde sa systémy spracovania obrazu dajú efektívne nasadiť s rýchlou návratnosťou investície a uvoľniť ľudské kapacity na prácu s vyššou pridanou hodnotou. No existuje veľká skupina aplikácií, kde je kontrola postavená na inteligencii a intuícii človeka a tieto aplikácie sú strojovo len veľmi ťažko realizovateľné, pretože sa nedajú dobre algoritmizovať. Na automatizovanú kontrolu sú preto primárne vhodné aplikácie a produkty, ktoré možno exaktne opísať a parametrizovať. V týchto aplikáciách stroj prekoná človeka prakticky vždy (absolútne meranie rozmerov, farieb, intenzity, počtu…). Ostávajú však aplikácie, kde sú defekty úplne náhodného charakteru, často len estetické a veľmi zle merateľné. V takýchto prípadoch prichádzajú na pomoc moderné technológie ako umelá inteligencia, ktorá má suplovať práve inteligenciu človeka. Treba si však uvedomiť, že systémy postavené na umelej inteligencii dobre fungujú na veľkých množinách údajov, ako sú napr. sociálne siete, takže potrebujete veľký objem trénovacích údajov, aby jej rozhodovanie bolo v súlade s požiadavkami kvality daného výrobcu. To, že umelej inteligencii „ukážete“ desaťtisíc dobrých kusov ešte nestačí na to, aby celý systém fungoval podľa očakávania. Musíte jej ideálne ukázať aj desaťtisíc zlých kusov. A za koľko stroj vyrobí desaťtisíc zlých kusov? No, ak ste stavbu a oživenie linky zverili odborníkom, tak to bude asi dlhé obdobie. A väčšina zákazníkov nechce čakať napríklad rok, kým im systém kontroly využívajúci umelú inteligenciu spoľahlivo vytriediť zlé produkty. Sú tu pionieri, ktorí, pokiaľ vydržia, môžu mať vďaka nasadeniu umelej inteligencie náskok pred konkurenciou, ale vyžaduje to z ich strany veľkú motiváciu, ústretovosť aj čas. Fungovanie umelej inteligencie zo svojej podstaty nemáme podľa mňa zatiaľ dobre pod kontrolou, nevieme, prečo sa daná sieť rozhodla práve tak, ako sa rozhodla, a nevieme to cielene a rýchlo zmeniť. Preto sa primárne zameriavame na riešenia postavené na exaktnom procese kontroly. Keď sa prestaneme snažiť, aby stroje robili veci tak, ako ich robí človek, dostaneme vyšší výkon aj presnosť kontrolného systému pri najnižšej možnej cene.

J. Devečka: V súčasnosti sa stávajú snímače cenovo veľmi dostupné, takže už nejde o to, či si ich môžeme dovoliť, ale o to, kde a ako ich využijeme v prospech zvyšovania ukazovateľov kvality, produktivity, ziskovosti a pod. Je vysoká snaha procesy, ktoré sú presne opísateľné a parametrizovateľné, automatizovať. Nielen preto, že je problém s kvalitou ľudskej práce, ale vôbec s jej dostupnosťou. Opakujúce sa obavy, že automatizácia bude viesť k zhoršeniu sociálnej situácie pracovníkov, sa vždy v histórii ukázali ako nesprávne.

Ktorým smerom sa bude v najbližšom období uberať vývoj systémov snímania a spracovania obrazu?

J. Devečka: Bude sa zvyšovať ich rýchlosť a presnosť. Bude sa zdokonaľovať ich schopnosť interného spracovania obrazu až po rozhodnutie OK/NOK. Budeme mať k dispozícii rôzne spôsoby snímania v jednom zariadení – 3D, vision, rôzne vlnové dĺžky… Systémy snímania a spracovania obrazu sú očami pokročilých robotov pracujúcich s vysokou mierou umelej inteligencie. Kontrola kvality výroby je len malá časť využitia vision systémov. Veľmi úspešne sa využíva v bezpečnostných systémoch, zdravotníctve, technologickej diagnostike. Porozprávajme sa na rovnakú tému o päť rokov, bude to zaujímavé porovnanie so súčasným stavom.

Ďakujeme za rozhovor.