2. Proces implementácie RBIF

Proces implementácie RBIF dáva usmernenie na vypracovanie a udržiavanie programu inšpekcie a údržby založenej na riziku prednostne zahrnutého do prostredia vyššej úrovne manažérstva kvality alebo rizík, ako je systém manažérstva integrity majetku (angl. Asset Integrity Management System – AIMS), integrované manažérstvo rizík (angl. Integrated Risk Management – IRM) a systém manažérstva bezpečnosti procesov (angl. Process Safety Management System – PSMS). Proces RBIF sa uplatňuje v mnohých odvetviach a na rôznych typoch zariadení. Primárne sa vzťahuje na statické tlakové zariadenia, ale platí aj pre rotačné stroje, bezpečnostné systémy a elektrické/prístrojové vybavenie. Kroky procesu sú rovnaké pre všetky prípady, aj keď modely a nástroje na posúdenie pravdepodobnosti alebo dôsledku poruchy sa môžu líšiť od aplikácie k aplikácii.

Proces RBIF obsahuje tieto hlavné kroky:

1. počiatočná analýza a plánovanie;

2. zber a overovanie údajov;

3. viacúrovňová analýza rizika (posudzovanie rizika);

4. rozhodovanie a akčný plán;

5. vykonávanie a podávanie správ;

6. preskúmanie výkonnosti/etapa trvalej aktualizácie.

Ad 1. Počiatočná analýza a plánovanie je kľúčovým krokom v RBIF. V tomto kroku sa musia primerane definovať ciele a rozsah RBIF (z hľadiska systémov a podsystémov) a príslušné kritériá posudzovania.

Ad 2. Zber a organizácia relevantných údajov a informácií (napr. o konštrukcii, prevádzke, poruchách) sú povinné pri analýze založenej na riziku. Údaje použité na posúdenie pravdepodobnosti a dôsledkov (a teda rizika) by sa mali overiť. Ak je údajov málo alebo majú nízku kvalitu, mala by sa posúdiť, prípadne kvantifikovať neistota spojená s analýzou rizík. V takýchto prípadoch sa závery a posúdenia musia robiť konzervatívne s ohľadom na dôsledky a pravdepodobnosti. Tím RBI špecifikuje požiadavky na údaje s cieľom naplánovať proces zberu údajov a posúdiť požadovanú prácnosť. Všetky zhromaždené údaje by mali byť uložené vo formáte, akým je databáza, ktorá uľahčí posúdenie, dodatočnú aktualizáciu a audit počas procesu RBI.

Ad 3. Viacúrovňová analýza rizík definuje posúdenie rizika z hľadiska zložitosti analýzy (napríklad zo zjednodušenej/skríningovej analýzy na podrobnú analýzu) a z hľadiska úrovne (hĺbky) hierarchie zariadenia. Analýza rizík pozostáva z nasledujúcich krokov:

1. identifikácia nebezpečenstva (napr. typ zariadenia s nebezpečnou látkou);

2. identifikácia relevantných mechanizmov degradácie a spôsobov poruchy;

3. odhad dôsledkov poruchy (angl. Consequence of failure – CoF);

4. odhad pravdepodobnosti poruchy (angl. Probability of failure – PoF);

5. určenie rizika a klasifikácia zariadenia, napr. podľa máp rizika CoF/PoF alebo kriviek s rovnakým rizikom.

Výberová metóda alebo skríning rizika sú vhodné najmä pri zariadeniach s obmedzeným súborom údajov a v začiatočnej fáze hodnotenia. Skríning rizika rozdeľuje systémy a skupiny zariadení do dvoch skupín: objekty s vysokým/stredným rizikom a objekty s nízkym rizikom. Objekty s vysokým/stredným rizikom by sa mali podrobne analyzovať. Objekty s nízkym rizikom by mali vyžadovať iba minimálnu pozornosť, aby sa potvrdila pravdivosť predpokladov počas skríningu.

Podrobné (kvantitatívne) posúdenie sa líši od skríningu v hĺbke podrobnosti údajov požadovaných na analýzu, a preto je aj podstatne prácnejšie. Podrobné posúdenie sa uplatňuje pri systémoch s vysokým/stredným rizikom, pri skupinách zariadení identifikovaných pri skríningu rizík a pri všetkých zariadeniach v rámci práce, ak sa nevykonal žiaden skríning rizika. Pre každý systém alebo skupinu zariadení sa musia určiť relevantné mechanizmy degradácie a musí sa odhadnúť rozsah poškodenia. Okrem toho sa musí určiť najpravdepodobnejší vývoj poškodenia. Na základe týchto informácií sa musí určiť maximálny časový interval medzi ďalšími inšpekčnými/údržbárskymi činnosťami pod podmienkou, že zdravotné, bezpečnostné, environmentálne a podnikateľské riziká zostanú prijateľné (ako je to definované v kritériách prijateľnosti). Tieto údaje sa musia kombinovať s údajmi o nákladoch na inšpekciu/údržbu a o efektívnosti inšpekcie/údržby, aby sa odvodili nákladovo optimálne intervaly inšpekcie/údržby s posúdením prijateľnosti rizika ohľadom zdravia, bezpečnosti a životného prostredia, t. j. musia byť splnené kritériá akceptovateľnosti rizika.

Ad 4. Rozhodovanie a akčný plán

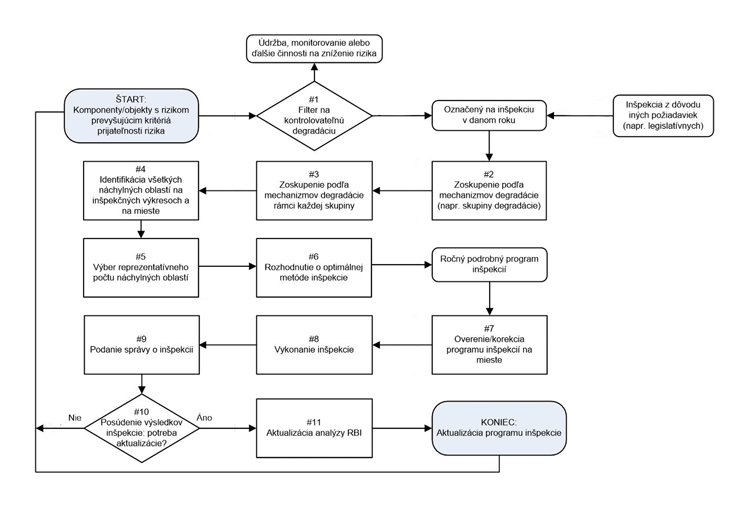

Logika rozhodovania poskytuje návod na stanovenie preferovaných stratégií inšpekcie a údržby na základe posúdenia rizika, zistiteľnosti poškodenia a charakteristík porúch. Plán inšpekcie a údržby musí byť špecifický pre každé zariadenie. Plán inšpekcií RBI musí zabezpečiť včasnú a účinnú inšpekciu, ktorá správne zistí a identifikuje degradáciu a zníži neistotu zvýšením vedomostí o skutočnom stave zariadenia. Obr. 2 opisuje všeobecný postup procesov RBI od analýzy až po podrobný inšpekčný plán založený na riziku. Aby sa dosiahol účinný inšpekčný program, inšpekcie by sa mali organizovať podľa skupín degradácie (krok 2 na obrázku).

Ad 5. Vykonávanie a podávanie správ

Výstup plánu RBIM je vstupom pre plánovanie a rozvrhovanie pre všetky zúčastnené oddelenia, odbory a dodávateľov údržbárskych a inšpekčných prác na zariadení vrátane odstávok závodu. Výstupom z vykonávania údržbárskej práce je systém manažérstva závodu, kde je preventívna údržba založená na analýzach RBI a korektívna údržba je riadená pomocou princípov založených na riziku. V dôsledku toho je riziko poruchy pod kontrolou a znížené na prijateľnú úroveň a bezporuchovosť, takže aj pohotovosť je známym parametrom.

Ad 6. Preskúmanie výkonnosti/etapa trvalej aktualizácie

Cieľom hodnotenia výkonnosti procesu RBIM je posúdenie jeho efektívnosti a vplyvu pri vytváraní programov inšpekcie a údržby. To umožní identifikovať oblasti, v ktorých sú potrebné úpravy a zlepšenia. Proces RBI by sa mal porovnávať s najlepšími postupmi v tom istom závode, podniku alebo priemyselnom sektore. Interné hodnotenie vyplývajúce zo skúseností tímu s procesom RBI môže byť ďalej podporené externým hodnotením, auditom alebo názorom kompetentných orgánov.

Stratégia manažérstva rizík sa môže použiť na posúdenie optimalizácie doby prevádzky a údržby majetku, na výmenu podľa nákladov (možných strát) na riziko (zvyčajne časom sa zvyšuje pravdepodobnosť poruchy, ale aj výkyvy na trhu môžu ovplyvňovať hodnotu rizika), nákladov na neuskutočnenie údržby, na prácu a materiál a zistenie hodnoty stratenej výroby počas údržby. Takéto analýzy nákladov a prínosov RBI slúžia ako ekonomický základ pri rozhodovaní o inšpekcii a optimalizovaní stratégie nahradenia v súlade s odstávkami.

3. Hodnotenie strát

Pádnym argumentom na implementáciu RBI je jej možné prepojenie s metódami a požiadavkami na prevenciu pred závažnými priemyselnými haváriami (zákon č. 128/2015 Z. z., smernica 2012/18/EÚ, tzv. SEVESO III). V podstate ide o kvalitatívne a semikvantitatívne posúdenie rizík súvisiacich so skladovaním nebezpečných látok a s ich manipuláciou s cieľom podrobnejšej analýzy najzávažnejších zdrojov/zariadení v organizácii. Tieto najzávažnejšie zdroje majú potenciál spôsobiť závažnú priemyselnú haváriu, ktorej dosah sa klasifikuje v rámci kategórie ohrozenia života a zdravia človeka a majetku (vlastného alebo cudzieho) či poškodenia životného prostredia, pričom môžu prekročiť hranice podniku. Aký veľký bude tento dosah, možno analyzovať kvantitatívnymi metódami, ako je napr. strom porúch FTA (angl. Fault Tree Analysis) a strom udalostí ETA (angl. Event Tree Analysis), pri zohľadnení lokálnych poveternostných podmienok. Pri modelovaní vplyvov na človeka sa hodnotí tzv. individuálne a spoločenské riziko, ktorých mieru akceptovateľnosti stanovuje vyhláška 198/2015 Z. z.

Mierou stanovenia úrovne akceptovateľnosti strát je samozrejme aj schopnosť organizácie plniť záväzky v oblasti prevencie ZPH v súlade s požiadavkami zákona. Na odhad potenciálnych finančných strát vyplývajúcich zo závažnej havárie možno použiť nasledujúci model (prevzatý z API 581), tiež opísaný v norme EN 16991: 2018, príloha A.10. Metodika umožňuje odhad finančných dôsledkov spojených s únikom nebezpečných látok na základe stanovených scenárov (požiar, výbuch, toxický rozptyl). Typy týchto dôsledkov sa členia na:

1. náklady na opravu a/alebo výmenu zariadenia – FCcmd;

2. náklady na poškodenie okolitého zariadenia v ovplyvnenej oblasti – FCaffa;

3. náklady spojené so stratami výroby alebo prerušením podnikania vyplývajúcimi z prestojov spôsobených opravou alebo výmenou poškodeného zariadenia – FCprod;

4. náklady súvisiace s možnými zraneniami alebo smrteľnými úrazmi spojenými s poruchou – FCinj;

5. náklady na odstránenie znečistenia životného prostredia – FCenviron.

Celkové finančné náklady (angl. Financial Cost – FC) spôsobené poruchou zariadenia s únikom NL možno určiť takto:

![]()

Na základe tejto metodiky možno prevziať aj kategorizáciu strát na určenie kritického zdroja ZPH (tab. 1).

| kategória | rozsah poškodenia ($) |

| A | FC ≤ 10 000 |

| B | 10 000 < FC ≤ 100 000 |

| C | 100 000 < FC ≤ 1 000 000 |

| D | 1 000 000 < FC ≤ 10 000 000 |

| E | FC > 10 000 000 |

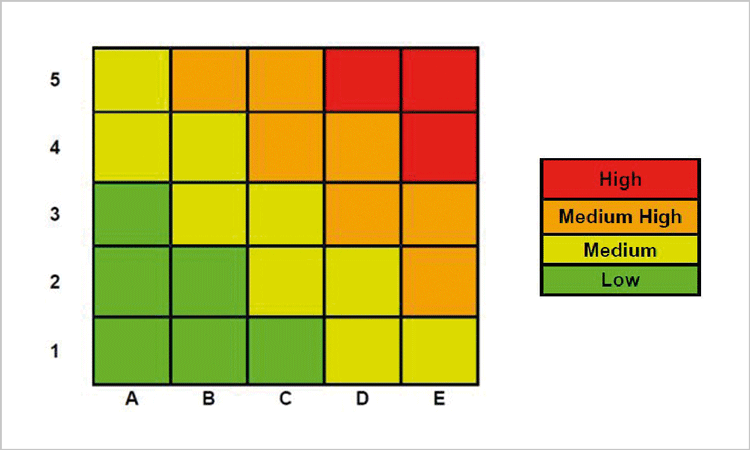

Pri vyjadrení finančného rizika treba kombinovať hodnotu pravdepodobnosti/frekvencie Fr udalosti (FTA) s hodnotou potenciálneho finančného dôsledku FC (obr. 3).

Kategórie pravdepodobnosti/frekvencie sú stanovené v tab. 2.

| kategória | rozsah Fr udalosti |

| 1 | Fr ≤ 3,6 . 10-5 |

| 2 | 3,6 . 10-5 < Fr ≤ 3,6 . 10-4 |

| 3 | 3,6 . 10-4 < Fr ≤ 3,6 . 10-3 |

| 4 | 3,6 . 10-3 < Fr ≤ 3,6 . 10-2 |

| 5 | Fr > 3,6 . 10-2 |

Výsledkom je hodnota finančného rizika RFC, ktorého výška závisí od úrovne akceptovateľnosti stanovenej manažmentom organizácie pre každý posudzovaný zdroj (tab. 3).

| zdroj | NL | lokalizácia | množstvo [t] | frekvencia udalosti [rok-1] | Fr kategória | FC* kategória | RFC |

| Z1 | CS2 | pristavená železničná cisterna na pozíciu stáčania | 30 | 1,19E-06 | 1 | C | nízke |

| Z2 | stáčanie železničnej cisterny | 30 | 2,73E-06 | 1 | C | nízke | |

| Z3 | potrubie stáčanie – sklad | 53 | 5,90E-06 | 1 | C | nízke | |

| Z4 | podzemný skladovací zásobník | 200 | 1,00E-08 | 1 | D | stredné | |

| Z5 | potrubie sklad – výrobná jednotka | 4 | 1,1E-03 | 3 | C | nízke | |

| Z6 | NH3 | chladiaca jednotka s NH3 | 30 | 5,00E-07 | 1 | C | nízke |

Záver

Oblasť rizík sa čím ďalej, tým viac dostáva do pozornosti v manažérskych systémoch [4]. Nové systémy vyžadujú vzhľadom na zvyšovanie zložitosti a používanie nových materiálov a technológií starostlivé posúdenie rizík a prijatie kvalifikovaných rozhodnutí, aby stroje a zariadenia pracovali bezpečne. Na tieto trendy reagovala aj technická komisia CEN/TC 319 Údržba vydaním novej európskej normy EN 16991: 2018: Risk-Based Inspection Framework. Normu by mali poznať predovšetkým manažéri a inžinieri údržby v procesnom priemysle a energetike, pri výrobe ocele, ale aj v iných odvetviach a využiť ju na zvýšenie efektívnosti a bezpečnosti nimi udržiavaných zariadení.

Literatúra

[1] EN 16991: 2018 Risk-Based Inspection Framework. CEN. Brussels 2018.

[2] EUROPEAN COMMITTEE FOR STANDARDIZATION. CWA 15740: 2008 Risk-Based Inspection and Maintenance Procedures for European Industry (RIMAP). CEN. Brussels 2008.

[3] JOVANOVIC. A. (2004). Overview of RIMAP project and its deliverables in the area of power plants. Int. J. Press. Vessels Piping. 2004, 81 (10 – 11) pp. 815 – 824.

[4] JOVANOVIC. A. (2000). Extending the concept of Risk-based Inspection (RBI) to Risk-based Life, Management (RBLM). State-of-the-art Resource Document prepared for and under a subcontract of JRC, Petten, May 2000, EU DGIII (EUR report), Luxembourg, pp. 174.

[5] RIMAP – Risk-Based Inspection and Maintenance Procedures for European industry, EU FP5-GROWTH project. Project ID: G1RD-CT-2001-03008 (available on CORDIS).

[6] PAČAIOVÁ, H. – MARKULIAK, Š. – NAGYOVÁ, A.: Význam rizika v manažérskych systémoch. Košice: BEKI Design, s. r. o., 2016. ISBN 978-80-553-2618-4.

Záver seriálu.

doc. Ing. Juraj Grenčík, PhD.

Žilinská univerzita v Žiline, KDMT SjF

Univerzitná 1, 010 26 Žilina

Tel.: +421 41 513 2553

juraj.grencik@fstroj.uniza.sk

prof. Ing. Hana Pačaiová, PhD.

Technická univerzita v Košiciach, KBaKP SjF

Letná 9, 042 00 Košice

Tel.: +421 903 719 474

hana.pacaiova@tuke.sk