Opis fungovania pracovísk fyzického modelu

Každé pracovisko fyzického modelu reprezentuje určité výrobné operácie potrebné na kompletizáciu finálneho produktu. V tejto časti opíšeme, ako jednotlivé pracoviská fungujú. Po zapnutí niektorého z pracovísk prebieha inicializačná fáza. Počas nej si pracovisko na základe svojho unikátneho identifikátora stiahne kusovník na simulovanú výrobu. Kusovník pre pracovisko definuje, koľko kusov ktorého druhu materiálu sa spotrebuje, ak bude identifikovaná jedna z definovaných farieb výrobku. Keďže ide o reprezentáciu flexibilného výrobného procesu, každá z definovaných farieb spotrebúva rozličné množstvá a rôzne materiály. Po stiahnutí kusovníka si pracovisko stiahne aj maticu obsahujúcu inicializačné množstvá jednotlivých materiálov, ktoré sa na pracovisku nachádzajú. Po inicializácii je pracovisko zaktivované. Keďže jednotlivé pracoviská sú zapojené paralelne, možno simulovať aj poruchy na konkrétnom pracovisku.

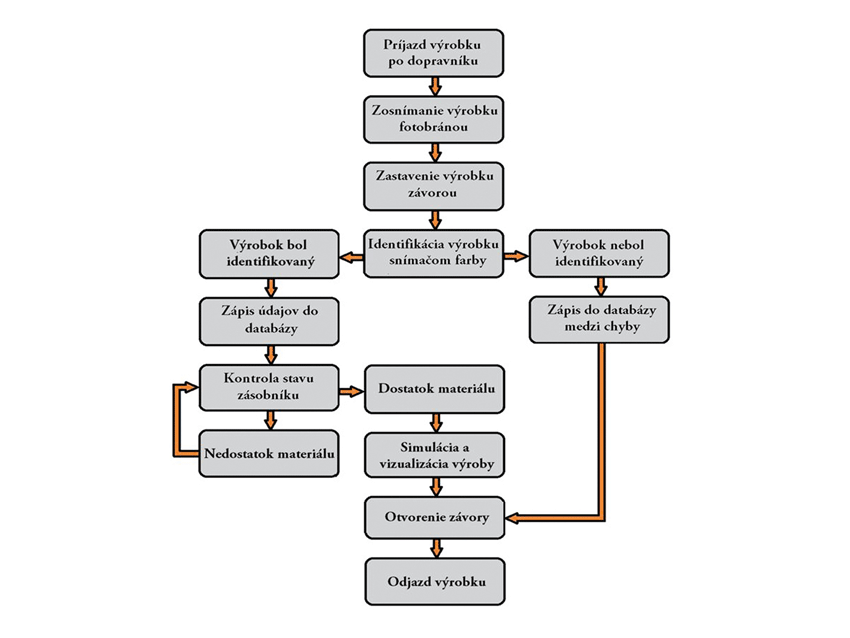

Po príjazde súčiastky na pracovisko je najprv zosnímaná fotobránou. Fotobrána zopne časovač, ktorý na základe rýchlosti pásu spustí závoru a súčiastku zastaví. Po zastavení je súčiastka zosnímaná snímačom farby. V tomto bode procesu môžu nastať dva prípady, teda snímač buď súčiastku identifikuje, alebo ju neidentifikuje. Ak súčiastka nie je identifikovaná, závora sa otvorí, súčiastka odchádza po dopravníkovom páse bez toho, aby sa na nej vykonali akékoľvek operácie a do databázy sa zapíše vzniknutá chyba. Ak je súčiastka identifikovaná, do databázy sa zapíše čas jej príjazdu na pracovisko, jej špecifický identifikátor, ktorý jej pridelil systém, namerané hodnoty R, G a B.

V ďalšom bode pracovisko z databázy zistí, koľko kusov materiálu je potrebných pre výrobné procesy a trvanie týchto procesov. Ak sa vo virtuálnom zásobníku nenachádza dostatok kusov výrobkov, pracovisko čaká na doplnenie materiálu. Ak sa tam dostatočný počet výrobkov nachádza, simuluje sa výroba. Po jej ukončení sa závora otvorí a súčiastka pokračuje po dopravníkovom páse k ďalšiemu pracovisku. Fungovanie pracovísk je vo forme vývojového diagramu zobrazené na obr. 3.

Návrh a tvorba reálneho fyzického modelu kyberneticko-fyzikálneho systému na testovanie riadiacich algoritmov

Modulárne pracoviská boli navrhnuté na zabudovanej platforme Wemos, kde každé pracovisko obsahovalo dva farebné LCD displeje. Jednotlivé pracoviská boli prepojené dopravným pásom. Počet pracovísk je teda teoreticky neobmedzený a závisí len od dĺžky pásu a požiadaviek na zložitosť pracoviska. Na to sme vyvinuli vlastné softvérové prostredie v programovacom jazyku Python, ktoré cez databázu komunikuje vo forme generovaných objektov s prostredím Siemens Tecnomatix Plant Simulate.

Do databázy boli vložené špecifické parametre pre každý vyrábaný výrobok a pracovisko. Tiež bol do nej umiestnený príslušný výrobný plán, v akom poradí budú dané výrobky vyrábané. Pri generovaní modelu DD sa nám prvotne podľa daných špecifikácií nastavili parametre fyzického modelu reálnej výroby. Fyzický model však pracuje nezávisle od DD, a preto sa všetky jeho procesné údaje a stavy zapisujú do internej pamäte riadiacich vnorených platforiem Wemos Mega. Jediné údaje, ktoré sú exportované, sú stavy snímačov potrebné pre DD. Tie sa ukladajú do databázy, odkiaľ si ich DD vyberá. Na základe reálnych vstupov z fyzického sveta bol následne spustený algoritmus Milk Run, ktorý mal optimalizovať zásobovanie jednotlivých pracovísk.

Na zvýšenie zložitosti úlohy sme do procesu vložili aj chybné výrobky (iná ako definovaná farba), ktoré pracovisko vyhodnotilo ako nepodarky a vylúčilo ich. Na záver sme overili schopnosti a výkon nami vytvoreného fyzického systému CPS a automaticky generovaného DD. Overenie spočívalo v jednoduchom porovnaní konečných stavov tabuliek vyrobených výrobkov, nepodarkov a zostávajúceho materiálu na pracoviskách medzi DD a CPS, ktoré si ich uchovávali nezávisle od seba. Tabuľky boli identické, čo potvrdilo absolútnu zhodu medzi vykonávanými operáciami a prevádzkou DD a CPS.

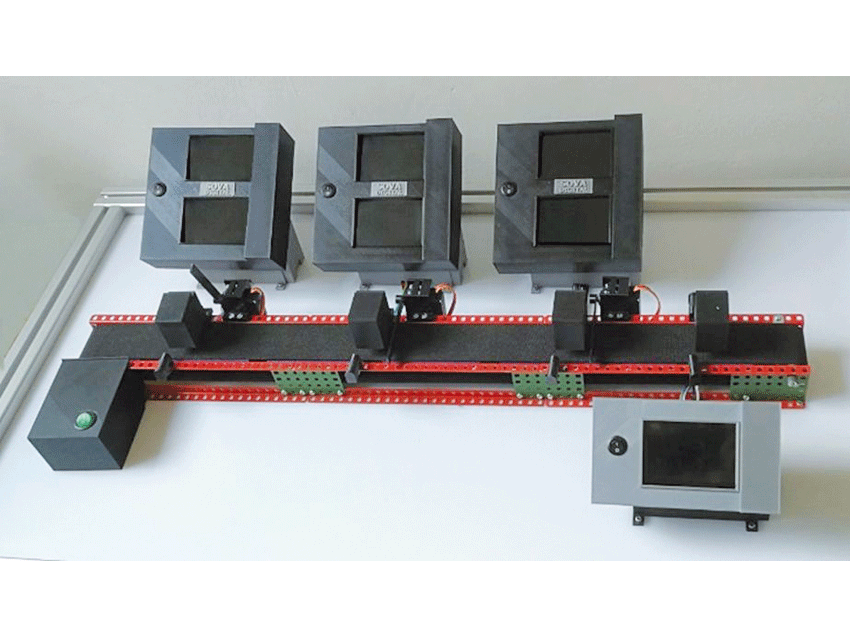

Nami navrhnutý fyzický model slúži na testovanie prepojenia vytváraného logistického systému na reálny hardvér a na zber dát slúžiacich na otestovanie funkcionalít logistického systému pri rôznych scenároch. Pri návrhu fyzického modelu bolo pre nás prioritou, aby bol čo najkompaktnejší, ľahký, prenosný a jednoducho a rýchlo pripojiteľný. Ďalšou podmienkou boli nízke náklady na vytvorenie jednotlivých simulačných pracovísk, aby sme v prípade potreby, teda pri navýšení počtu sledovaných pracovísk vo výrobe, mohli model ľahko rozširovať. Vychádzajúc z týchto predpokladov sme podstavu, na ktorej je model umiestnený, vytvorili z hliníkových profilov, do ktorých je vsunuté plexisklo. Model je zobrazený na obr. 4.

Na podstave je umiestnená linka, na ktorej sa nachádzajú tri pracoviská simulujúce rôzne výrobné úkony. Druh simulovaných výrobných operácií a počet pracovísk je prakticky neobmedzený. V našom prípade máme len tri, lebo stačili, ale keďže je to univerzálny koncept, ich počet možno podľa potreby zvyšovať alebo znižovať. Na zadefinovanie konkrétnej výrobnej operácie potrebujeme poznať dĺžku jej trvania, pričom priradíme jedinečný ID identifikátor na jej uloženie do databázy pracovísk. Tiež potrebujeme poznať, aký materiál a súčiastky sú potrebné na vykonanie danej výrobnej operácie, aby sme vedeli zabezpečiť logistiku.

V neposlednom rade musíme vedieť, aké snímače sú k nej priradené, aby sme ich vedeli zosynchronizovať s potrebami digitálneho dvojčaťa.

Posledné, štvrté pracovisko je výstupné a slúži na identifikáciu výrobku pri využití konfigurácie s jedným snímačom. Všetky súčasti pracoviska, okrem dopravníkového pásu, sme navrhli a vytvorili pomocou 3D tlače. Pred každým pracoviskom sa nachádza optická brána, ktorá indikuje príjazd súčiastky na pracovisko. Optická brána pozostáva z infračervenej fotodiódy, oproti ktorej sa nachádza fotorezistor, ktorý po pretnutí svetelného lúča produktom vysiela signál. Po zopnutí signálu sa spúšťa servomotor, ktorý zavrie závoru a tým produkt zastaví.

Každé z týchto pracovísk obsahuje virtuálne zásobníky súčiastok, ktoré sa pri výrobe spotrebúvajú. Keďže ide o flexibilnú výrobu, množstvo spotrebovaných súčiastok závisí od vyrábaného produktu, preto je tento produkt nutné najprv identifikovať a na základe jeho identifikácie stanoviť, ktoré výrobné úkony sa budú realizovať. Pre flexibilnú výrobu je dôležitá variabilita, pri návrhu identifikácie produktov sme sa preto rozhodovali medzi tromi typmi snímačov.

Podpora

Táto práca vznikla vďaka finančnému príspevku grantovej agentúry APVV, projekt ID: APVV-17-0214, a vedeckej grantovej agentúry KEGA (granty číslo: 024STU-4/2020 a 007STU-4/2021).

Poďakovanie

Radi by sme tiež poďakovali nášmu partnerovi SOVA Digital, a. s., za jeho podporu a inšpiráciu pri tvorbe tohto článku.

doc. Ing. Ján Vachálek, PhD.

Ing. Dana Šišmišová, PhD.

prof. Ing. Cyril Belavý, CSc.

Ing. Ivan Fiťka, PhD.

Slovenská technická univerzita v Bratislave, Strojnícka fakulta

jan.vachalek@stuba.sk

dana.sismisova@stuba.sk

cyril.belavy@stuba.sk

ivan.fitka@stuba.sk

Ing. Pavol Vašek, PhD.

Ing. Milan Lokšík, PhD.

SOVA Digital a.s

pavol.vasek@sova.sk

milan.loksik@sova.sk